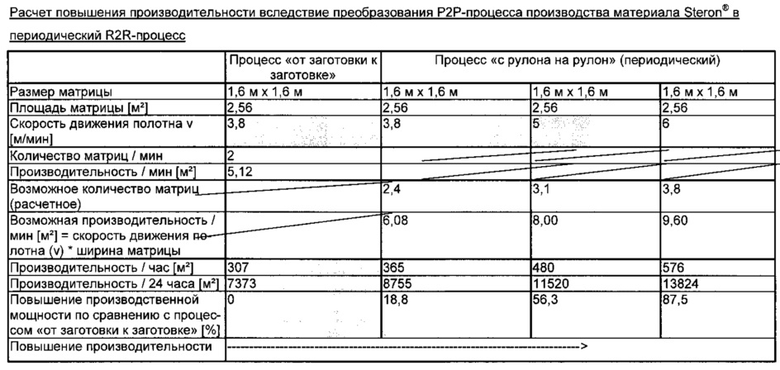

Изобретение относится к способу нанесения покрытий на рулонные материалы, например, на материалы основы и текстильные полотна, с целью образования бархатных, соответственно бархатистых поверхностей в сочетании с индивидуальным дизайном, а также к производственной установке, пригодной для осуществления указанного способа.

Международная заявка WO 2005/047549 А1 относится к снабженной аппретирующим покрытием основе. Основа обладает бархатистой тонковолокнистой верхней стороной. Аппретирующим покрытием снабжена лицевая сторона основы со структурой мереи. Основой, в частности, является шагреневая кожа с образующей верхнюю сторону шлифованной поверхностью, кожевенный спилок со шлифованной верхней стороной или синтетический велюровый материал с верхней стороной из микроволокон, причем аппретирующее покрытие состоит из отвержденной дисперсии синтетического полимера, отдельно сформировано на подложке со структурированной поверхностью, соответствующей структуре мереи, и соединено с верхней стороной основы посредством соединительного слоя, полученного из содержащей полиуретан отвержденной дисперсии синтетического полимера, нанесенной на верхнюю сторону основы. Аппретирующее покрытие снабжено пронизывающими его по всей толщине капиллярами и обладает в основном одинаковой толщиной как в области вершин тисненого рельефа, так и в области его долин. Аппретирующее покрытие соединено с основой посредством единственного тонкого соединительного слоя.

Европейский патент ЕР 1 859 066 В1 относится к матрице с мелкими углублениями в виде чашечек. Матрица предназначена для изготовления соединяемого с плоской основой покрытия, которое формируют путем нанесения жидкой дисперсии синтетического полимера на состоящую из гидрофобного гибкого полимера поверхность матрицы и последующего отверждения дисперсии. Поверхность матрицы обладает степенью блеска менее 2,2 (определение согласно стандарту DIN 67530 при облучении под углом 60°) и снабжена микроскопическими углублениями в виде чашечек.

Углубления выполнены посредством лазерной обработки поверхности матрицы. Расстояние между центрами соседних углублений составляет от 50 до 150 мкм, а их глубина составляет от 50 до 150 мкм.

Объектом описанного в международной заявке WO 2007/033968 A3 изобретения является способ изготовления матриц, предназначенных для осуществления декоративной отделки. Матрица прежде всего предназначена для формирования покрытия со структурированной поверхностью, соединяемого с плоской основой, в частности, кожей или текстильным материалом. Покрытие сформировано путем нанесения жидкого полимерного материала на поверхность матрицы и последующего отверждения полимерного материала. Матрица обладает поверхностной структурой, соответствующей поверхностной структуре покрытия, причем поверхностную структуру матрицы формируют методом лазерного гравирования.

Объектом описанного в международной заявке WO 2009/106503 А1 изобретения являются комбинированные материалы, включающие текстильное изделие плоской формы, а также способ изготовления подобных материалов и их применение. В заявке описаны многослойные комбинированные материалы, которые в качестве компонентов содержат текстильное изделие плоской формы, при необходимости по меньшей мере один соединительный слой и полиуретановый слой с капиллярами, пронизывающими его по всей толщине, причем текстильное изделие и полиуретановый слой соединены друг с другом непосредственно или посредством соединительного слоя.

Объектом описанного в международной заявке WO 2010/007042 А1 изобретения является способ непрерывного изготовления многослойных комбинированных элементов. Многослойные комбинированные элементы содержат по меньшей мере один материал основы, по меньшей мере один соединительный слой и по меньшей мере один полиуретановый слой с капиллярами, пронизывающими его по всей толщине. С помощью матрицы формируют полиуретановый слой, который фиксируют на материале основы посредством превращающегося в соединительный слой материала. Матрица обладает температурой от 80 до 170°С и теплоемкостью от 100 до 20000 Дж/Км2.

Методы нанесения покрытий на материал основы, например, формирование газо- и паропроницаемых отделочных покрытий на поверхности кожи, предусматривают использование множества ручных операций. Формирование бархатной, соответственно бархатистой (мягкой на ощупь) поверхности в сочетании с индивидуальным дизайном лицевой стороны материала основы выполняют упомянутыми выше методами, требующими выполнения множества ручных операций. Данное обстоятельство ограничивает сферу применения подобных методов, например, исключается текстильная промышленность. В текстильной отрасли желательным является нанесение покрытий на рулонные материалы, например, текстиль, нетканые материалы, бумагу и так далее, без необходимости предварительной резки или конфекционирования рулонного материала. Недостаток до последнего времени реализуемых производственных процессов, предусматривающих выполнение множества ручных операций, состоит в том, что поставляемый в рулонах материал основы необходимо подвергать специфичному для данной сферы применения конфекционированию. В соответствии с современными методами нанесения покрытий предназначенный для нанесения покрытия штучный материал приходится вручную накладывать на предварительно обработанную матрицу. При этом площадь подвергаемого переработке материала не превышает 160 см×160 см. Другой недостаток используемых до последнего времени методов состоит в ограниченном числе технологических тактов в минуту, характерном для подлежащих переработке матриц, соответственно подлежащих переработке комбинаций из материала основы и матрицы, что обусловлено необходимостью соблюдения определенного времени пребывания последних в прессе. Кроме того, на тактовую частоту чрезвычайно негативно влияет то обстоятельство, что готовый материал подлежит ручному удалению с производственной установки, причем отдельные заготовки требуют дорогостоящей транспортировки и дорогостоящего хранения.

Многослойные комбинированные элементы, например, покрытая кожа, покрытые текстильные материалы или снабженные покрытием изделия, содержащие целлюлозные волокна, пользуются все большим спросом потребителей. Широкое применение прежде всего находят комбинированные элементы с полиуретановым покрытием, например, описанные в международной заявке WO 2005/047549 А1, что обусловлено сочетанием многочисленных благоприятных свойств указанных материалов. Речь идет о сочетании присущих коже механических свойств с паро- и газопроницаемостью, привлекательным внешним видом и приятными органолептическими свойствами.

Однако до последнего времени отсутствует способ, позволяющий экономично производить крупные партии подобных, прежде всего многослойных комбинированных элементов. Используемыми до сих пор способами производят штучные изделия, что требует связанного с высокими затратами ручного труда.

Предлагаемый в настоящем изобретении способ непрерывного получения многослойных композитных изделий в форме рулонного материала, а также производственная установка для осуществления способа получения многослойных композитных изделий в форме рулонного материала, позволяют устранить указанные выше недостатки уровня техники.

В соответствии с предлагаемым в изобретении способом непрерывного получения многослойных композитных изделий в форме рулонного материала, которые содержат по меньшей мере один материал основы, по меньшей мере один соединительный слой и по меньшей мере один полиуретановый слой с капиллярами, простирающимися через всю толщину полиуретанового слоя, причем способ включает следующие стадии:

а) получение по меньшей мере одного полиуретанового слоя в матрице с пропусканием по меньшей мере через одно устройство для наслаивания и несколько нагревательных устройств,

b) подачу матрицы со стадии а) способа к месту подачи матриц на автоматическую поточную линию для полотнообразного материала основы,

c) укладку матрицы структурированной стороной на полотнообразный материал основы, непрерывно пропускаемый через автоматическую поточную линию,

d) обработку композита из матрицы и полотнообразного материала основы в прижимном устройстве с переходом по меньшей мере одного полиуретанового слоя на полотнообразный материал основы,

e) удаление матрицы для полотнообразного материала основы,

f) перемещение матрицы на участок обработки и

g) непрерывную намотку полотнообразного материала основы на намоточном устройстве.

Предлагаемый в настоящем изобретении способ позволяет осуществлять производственный процесс с более высокой эффективностью и скоростью, составляющей, например, по меньшей мере 5,12 м2 полотнообразного материала основы в минуту. Решающим фактором, который определяет длительность цикла предлагаемого в изобретении способа и предлагаемой в изобретении производственной установки, является время простоя, обусловленного обработкой комбинации из матрицы и полотнообразного материала основы в прижимном устройстве, в котором осуществляют перенос по меньшей мере одного полиуретанового слоя на полотнообразный материал основы.

Предлагаемый в изобретении способ позволяет существенно экономить производственные издержки, поскольку может быть исключена необходимость предварительного конфекционирования материала основы, который непрерывно транспортируют через автоматическую поточную линию производственной установки, в частности, разматывают на размоточном устройстве и после окончательной обработки вновь наматывают на намоточном устройстве в виде окончательно конфекционированного рулонного материала. Полотнообразный материал основы находится в виде рулонного материала, что позволяет значительно упростить выполнение рабочих операций. Кроме того, в отличие от известных до последнего времени производственных процессов типа «от заготовки к заготовке» отсутствует потребность в обслуживающем персонале для укладки материала основы, а также предоставляется возможность экономии на обслуживающем персонале, до последнего времени используемом для эвакуации матриц с предварительно конфекционированных кусков материала основы. Согласно изобретению предоставляется возможность посредством автоматизированного операционного устройства лишь подводить и отводить матрицу, в которой получен по меньшей мере один полиуретановый слой, благодаря чему в отличие от практикуемого в настоящее время максимально ручного манипулирования крупными предварительно конфекционированными кусками материала основы размером 1,6 м×1,6 м можно значительно упростить выполнение производственных операций, а также осуществлять гораздо более простую и экономичную транспортировку окончательно обработанного рулонного материала с расположенного в конце автоматической поточной линии намоточного устройства.

Под многослойными композитными изделиями, которые можно в промышленном масштабе изготавливать предлагаемым в изобретении способом, прежде всего подразумевают газо- и паропроницаемые композитные изделия. Кроме того, предлагаемым в изобретении способом можно получать композитные изделия, которые не обладают газо- и паропроницаемостью, для чего, например, капилляры, простирающиеся через всю толщину полиуретанового слоя, выполняют в виде несквозных капилляров.

Предлагаемые в изобретении композитные изделия включают по меньшей мере один материал основы.

В качестве материала основы можно использовать самые разные материалы, например текстильные материалы, содержащие целлюлозу материалы, в частности, бумагу или картон, и предпочтительно кожу, которые в дальнейшем называют также текстилем, содержащим целлюлозу материалом, соответственно кожей. Пригодными материалами основы являются также искусственная кожа, пленочные материалы, в частности, металлическая фольга или полимерные пленки, а также полиуретан, в частности, термопластичный полиуретан, например, в виде вспененного материала. Возможным является вариант исполнения материала основы, согласно которому он не обладает газо- и паропроницаемостью, однако в предпочтительном варианте материал основы выбран из группы, включающей газо- и паропроницаемые материалы. Текстильные материалы могут находиться в разных формах. Пригодными текстильными материалами являются, например, ткани, войлок, трикотаж, вязаные изделия, ваточные холсты, однонаправленные ткани и микроволокнистые ткани, а также нетканые материалы.

К текстильным материалам прежде всего относятся нетканые материалы, ткани, трикотаж или трикотажные изделия. Текстильный материал может быть выбран из группы, включающей льняную ткань, крученые шнуры, канаты, пряжи и крученые нити. Текстильный материал может обладать природным происхождением (например, хлопок, шерсть или лен) или синтетическим происхождением (например полиамид, сложный полиэфир, модифицированный сложный полиэфир, полиэфирная смешанная ткань, полиамидная смешанная ткань, полиакрилонитрил, триацетат, ацетат, поликарбонат, полиолефины, например, полиэтилен или полипропилен, поливинилхлорид, а также полиэфирные микроволокна и стеклоткань). Еще более предпочтительными синтетическими материалами являются полиэфир, хлопок и полиолефины, например, полиэтилен или полипропилен, а также некоторые смешанные ткани, выбранные из группы, включающей смешанные ткани типа «хлопок-полиэфир», «полиолефин-полиэфир» или «полиолефин-хлопок».

Текстильный материал может быть необработанным или может быть подвергнут обработке, например, отбеливанию или окрашиванию. Текстильный материал предпочтительно снабжен покрытием только с одной стороны или не имеет покрытия. Текстильный материал может быть подвергнут аппретированию, целью которого прежде всего является исключение необходимости особого ухода за этим материалом и/или придания ему огнестойкости. Текстильный материал обладает массой, отнесенной к единице площади, которая находится в диапазоне от 10 до 500 г/м2, предпочтительно от 50 до 300 г/м2.

Содержащими целлюлозу материалами могут являться материалы разного типа, поэтому данный термин используют для обозначения материалов, содержащих гемицеллюлозу и лигноцеллюлозу. Содержащим целлюлозу материалом может являться древесина или древесно-стружечные плиты. При этом под древесиной имеют в виде, например, лакированную или нелакированную древесину. В соответствии с настоящим изобретением древесина может быть обработана биоцидом, причем к древесине относится также шпон.

Под содержащим целлюлозу материалом подразумевается также состоящий из природных волокон и полимера композиционный материал (древесно-пластиковый композит, в общем случае обозначаемый аббревиатурой WPC). Содержащими целлюлозу материалами могут являться картон, картонажные изделия или бумага. Бумага может быть непокрытой или предпочтительно может быть снабжена покрытием и обработана известными методами. В частности, речь может идти об отбеленной бумаге. Бумага может содержать один или несколько пигментов, например, мел, каолин или диоксид титана; бумага, картон и картонажные изделия могут быть неокрашенными (натуральная окраска) или цветными. При этом бумага, картон и картонажные изделия могут быть незапечатанными или запечатанными.

Бумагой может являться крафт-бумага или бумага, обработанная полиакрилатной дисперсией.

В качестве материала основы можно использовать также полимерные пленки или металлическую фольгу, которые кратко называют пленочными материалами.

Согласно изобретению под пленочными материалами подразумевают изделия плоской формы из металла, природного полимера или предпочтительно синтетического полимера, толщина которых составляет от 0,5 до 1 мм, предпочтительно от 0,1 до 0,5 мм и особенно предпочтительно до 0,15 мм. Согласно изобретению термин «пленочные материалы» используют также для обозначения полимерметаллических пленочных материалов.

Пленочный материал предпочтительно можно сгибать вручную, то есть без использования формующего инструмента. К предпочтительным металлам относятся серебро, золото, железо, медь, олово и прежде всего алюминий. Полимерами предпочтительно являются полиолефины, в частности, полиэтилен или полипропилен, сложные полиэфиры, полиамид, поликарбонат, поливинилхлорид, полиуретан, полиметилметакрилат и полистирол, причем под полиолефинами, в частности, полиэтиленом или полипропиленом, имеют в виду не только соответствующие гомополимеры этилена и пропилена, но и сополимеры этилена и пропилена с другими олефинами, например, акриловой кислотой или 1-олефинами. Так, например, под полиэтиленом, в частности, подразумевают сополимеры этилена с одним или несколькими 1-олефинами, такими как пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен или 1-додецен, предпочтительно пропилен, 1-бутен и 1-гексен, количество которых составляет от 0,1 до 50% масс. Под полипропиленом, в частности, подразумевают также сополимеры пропилена с этиленом и/или одним или несколькими 1-олефинами, такими как 1-бутен, 1-пентен, 1-гексен, 1-октен, 1-децен или 1-додецен, предпочтительно этилен, 1-бутен и 1-гексен, количество которых составляет от 0,1 до 50% масс. При этом полипропилен предпочтительно является главным образом изотактическим полипропиленом.

Полиэтиленовые пленки могут быть выполнены из полиэтилена высокой плотности, полиэтилена низкой плотности или линейного полиэтилена низкой плотности. Предпочтительными полиамидными пленками являются пленки, выполненные из Нейлона 6. Предпочтительными полиэфирными пленками являются пленки, выполненные из полибутилентерефталата и прежде всего из полиэтилентерефталата. Предпочтительными поликарбонатными пленками являются пленки из поликарбонатов, полученных с использованием бисфенола А. Поливинилхлоридными пленками являются пленки, выполненные из жесткого или мягкого поливинилхлорида, причем под мягким поливинилхлоридом подразумевают также сополимеры винил-хлорида с винилацетатом и/или акрилатами. К полиуретановым пленкам предпочтительно относятся пленки из термопластичного полиуретана. Пленочными материалами могут являться также многослойные пленки, которые включают, например, одну из указанных выше пленок, а также металлическую фольгу или бумагу.

Материалом основы предпочтительного многослойного комбинированного элемента может являться также кожа. В соответствии с настоящим изобретением термин «кожа» используют для обозначения дубленых шкур животных, которые могут быть подвергнуты отделке или предпочтительно не подвергнуты отделке. Дубление можно выполнять самыми разными методами, например, посредством хромовых дубителей, других минеральных дубящих веществ, например, соединений алюминия или циркония, посредством полимерных дубящих веществ, например, гомополимеров или сополимеров (мет)акриловой кислоты, посредством альдегидов, в частности, глутарового альдегида, посредством синтетических дубящих веществ, например, продуктов конденсации ароматических сульфокислот с альдегидами, в частности, с формальдегидом или другими соединениями с карбонильными группами, например, продуктов конденсации ароматических сульфокислот с мочевиной. Другими пригодными кожами являются кожи, подвергнутые дублению посредством растительных дубящих веществ и/или ферментативному дублению. Пригодными являются также кожи, подвергнутые дублению посредством смеси двух или более указанных выше дубящих веществ.

Кроме того, в соответствии с настоящим изобретением может быть выполнена одна или несколько известных рабочих операций обработки кожи, например, гидрофобизация, жирование, додубливание или окрашивание.

Кожа может быть изготовлена, например, из шкур крупного рогатого скота, свиней, коз, овец, рыб, змей, диких животных или птиц. Кожа может обладать толщиной от 0,2 до 2 мм. Предпочтительной является кожа с естественной мереей. Кожа может не иметь сырьевых пороков, однако пригодной является также кожа с сырьевыми пороками, обусловленными, например, травмированием колючей проволокой, борьбой с животными или укусами насекомых. В одном варианте осуществления настоящего изобретения под кожей подразумевают шпальт, соответственно кожевенный спилок. Кроме того, кожей может являться кожа-велюр, соответственно спилок-велюр.

В соответствии с настоящим изобретением помимо натуральной кожи в качестве материала основы можно использовать искусственную кожу. При этом под искусственной кожей подразумевают также соответствующие полуфабрикаты, то есть искусственную кожу, у которой отсутствует один или несколько верхних покровных слоев. Согласно изобретению искусственной кожей является покрытое полимером изделие плоской формы, предпочтительно текстильное изделие плоской формы, снабженное покровным слоем или без покровного слоя, причем покровный слой (в случае его присутствия) имеет внешний вид, напоминающий натуральную кожу. Примерами искусственной кожи являются искусственная кожа на тканевой основе, на основе из нетканого материала или на волокнистой основе, пленочная искусственная кожа и пористая искусственная кожа. К искусственным кожам относятся также изделия с двумя покровными слоями, например, такие как искусственная кожа на основе из нетканого материала. Особенно предпочтительными являются газо- и паропроницаемые искусственные кожи на полиуретановой основе, например, описанные в Harro Traubel, New Materials Permeable to Water Vapor, издательство Springer, 1999. Кроме того, предпочтительными являются материалы основы, представляющие собой нанесенный на текстильную основу пенополиуретан с открытыми порами, например, механически вспененный полиуретан или пенополиуретан, полученный посредством прямого последующего вспенивания.

В одном варианте осуществления предлагаемого в изобретении способа материал основы может быть выбран из группы, включающей натуральную кожу, искусственную кожу, металлическую фольгу, полимерные пленки, текстильные материалы или содержащие целлюлозу материалы.

В предпочтительном варианте осуществления настоящего изобретения под материалом основы имеют в виду материал, который на начальной стадии предлагаемого в изобретении способа отбирают из накопителей, например, непрерывно разматывают один или несколько рулонов, то есть речь идет о рулонном материале.

Получаемые согласно изобретению, прежде всего многослойные композитные изделия содержат также по меньшей мере один соединительный слой. Соединительный слой может являться дискретным слоем (то есть может быть нанесен не на всю поверхность) или слоем, нанесенным на всю поверхность. Речь при этом предпочтительно идет о слое отвержденного органического клея. Соединительный слой образован материалом, который превращается в соединительный слой, например, под действием тепла.

Соединительным слоем может являться слой, наносимый в виде точек, полос или решетки, например, ромбов, прямоугольников, квадратов или пчелиных сот. В подобном случае по меньшей мере один полиуретановый слой непосредственно контактирует с предпочтительно полотнообразным материалом основы в местах, в которых соединительный слой отсутствует.

Соединительным слоем в одном из возможных вариантов осуществления изобретения является слой отвержденного органического клея, например, клея на основе поливинилацетата, полиакрилата и прежде всего полиуретана, предпочтительно на основе полиуретанов с температурой стеклования ниже 0°С. Отверждение органического клея может происходить, например, термически, под действием актиничного излучения или в процессе старения. В другом возможном варианте под соединительным слоем подразумевается клеевую сетку. По меньшей мере один соединительный слой обладает максимальной толщиной 100 мкм, предпочтительно 50 мкм, особенно предпочтительно 30 мкм, еще более предпочтительно 15 мкм.

Соединительный слой может содержать микросферы. При этом под микросферами подразумевают частицы в форме шариков со средним диаметром от 5 до 20 мкм из полимерного материала, в частности, из галогенированного полимера, например, поливинилхлорида, поливинилиденхлорида или сополимера винилхлорида с винилиденхлоридом. Микросферы можно быть пустыми или предпочтительно могут быть заполнены веществом с температурой кипения несколько ниже комнатной, например, н-бутаном и прежде всего изобутаном. В одном возможном варианте микросферы могут быть заполнены также изопентаном.

В соответствии с предлагаемым в изобретении способом по меньшей мере один полиуретановый слой может быть соединен с материалом основы, прежде всего с полотнообразным материалом основы, посредством по меньшей мере двух соединительных слоев, обладающих одинаковым или разным составом. Один из подобных соединительных слоев, например, может содержать пигмент, в то время как в другом соединительном слое пигмент отсутствует. В одном варианте осуществления изобретения один из соединительных слоев может содержать микросферы, в то время как в другом соединительном слое микросферы отсутствуют.

Ниже предлагаемый в изобретении способ непрерывного получения многослойных композитных изделий описывается более подробно.

Для осуществления предлагаемого в изобретении способа с помощью матрицы формируют по меньшей мере один полиуретановый слой, который посредством материала, преобразующегося по меньшей мере в один соединительный слой, фиксируют на предпочтительно полотнообразном материале основы. Матрица обладает температурой от 80 до 270°С и включает теплоноситель, теплоемкость которого находится в интервале от 100 до 20000 Дж/К⋅м2. При этом фиксацию и/или нанесение материала, который превращается в соединительный слой, предпочтительно выполняют в непрерывном режиме.

По меньшей мере один полиуретановый слой формируют с помощью по меньшей мере одного состава, содержащего по меньшей мере один полиуретан. Предпочтительными составами являются водные эмульсии, дисперсии или растворы, однако пригодными являются также растворы или дисперсии в достаточно летучих органических растворителях. Предпочтительными являются составы в негорючей среде, прежде всего воде.

Матрица обладает температурой от 80 до 170°С, предпочтительно от 85 до 130°С и особенно предпочтительно до 110°С. Под температурой матрицы подразумевают соответствующую поверхностную температуру в начале нанесения по меньшей мере одного полиуретанового слоя. Поверхностной температуре в конце отверждения полиуретана, приводящего к образованию по меньшей мере одного полиуретанового слоя, предпочтительно соответствует температурная область выше 60°С. Матрица обладает теплоемкостью в диапазоне от 100 до 20000 Дж/К • м2, предпочтительно от 500 до 15000 Дж/К⋅м2. При этом квадратные метры соответственно относятся к поверхности матрицы. Теплоемкость означает количество тепла, необходимого для нагревания одного квадратного метра поверхности матрицы на один градус Кельвина.

В одном возможном варианте осуществления изобретения используемая матрица дополнительно включает теплоноситель. Теплоноситель(-и) должен(-ы) быть способен(-ы) поддерживать температуру матрицы на уровне, достаточном для достаточно быстрого испарения воды и/или органического(-их) растворителя(-ей) в процессе формирования по меньшей мере одного полиуретанового слоя. В вариантах исполнения матрицы, согласно которым она включает теплоноситель, значения теплоемкости относятся к комбинации, состоящей из собственно матрицы и теплоносителя.

Используемым в матрице теплоносителем, например, может являться нагретый или нагреваемый металлический элемент, например, в форме ленты, в форме одной или нескольких пластин или полос, которые могут быть соединены друг с другом, в форме решетки или в форме колец, соединенных друг с другом подобно кольчуге. Указанные нагреваемые металлические элементы можно нагревать, например, посредством электрического тока, водяного пара с температурой выше 110°С или предпочтительно посредством перегретого пара, то есть водяного пара с температурой в диапазоне от 300 до 400°С. Подобные нагреваемые металлические элементы можно нагревать непрерывно или полунепрерывно, то есть подавать нагревающий агент к ним в том случае, если не достигнута определенная минимальная температура, а после превышения определенной максимальной температуры прекращать подачу нагревающего агента.

В другом варианте осуществления изобретения используют теплоноситель, состоящий из металлических элементов, которые обладают высокой теплоемкостью, в частности, от 100 до 20000 Дж/К⋅м2, например, из металлических пластин. Подобные металлические пластины нагревают в одном месте производственной установки, пригодной для осуществления предлагаемого в изобретении способа, и используют для формирования по меньшей мере одного полиуретанового слоя в другом ее месте.

В другом варианте осуществления изобретения теплоносителем является интегрированный в матрицу металл. Речь при этом идет, например, о металлической фольге, гибких металлических решетках типа металлической сетки, а также о металлических стержнях, металлических сотах или металлической вате, причем предпочтительной является нагреваемая металлическая проволока. Теплоносителем может являться также электрически нагреваемая проволока или комбинация электрически нагреваемых проволок, например, интегрированных в непосредственную матрицу. Комбинация электрически нагреваемых проволок может включать, например, несколько спиралей.

В другом варианте осуществления изобретения матрицей является силиконовая матрица особенно большой толщины, например, составляющей от 0,5 до 2 см, предпочтительно до 1 см. Матрицы, прежде всего силиконовые матрицы подобной толщины отличаются особенно высокой теплоемкостью и в соответствующем варианте осуществления изобретения сами выполняют функцию теплоносителя.

Матрицей может являться, например, покрытый силиконом материал, например, металл, в частности, сталь или алюминий. Матрицы, выполненные в виде силиконовых матриц, обладают особенно большой толщиной, причем соответствующая матрица, прежде всего соответствующая силиконовая матрица, легирована по меньшей мере одним материалом, который сам обладает высокой теплоемкостью, например, графитом, маслами, восками, в частности, парафиновыми восками, и аккумулятором скрытой теплоты, в частности, капсулированным аккумулятором скрытой теплоты, как описано, например, в международной заявке WO 2004/092299 А1.

В предпочтительном варианте осуществления предлагаемого в изобретении способа используют силиконовую матрицу, которую во время осуществления способа непрерывно или периодически нагревают посредством микроволн. Матрица может быть выполнена в виде бесконечной ленты, которая по роликам проходит мимо разных составных частей оборудования, на которых выполняются рабочие операции. К подобным составным частям относятся, например распылительные форсунки, пистолеты-распылители, каландры, функционирующие в полунепрерывном режиме прессы, в частности, вальцовые прессы, кашировальные машины с плоской платформой, а также излучатели, тепловые устройства (ИК-излучатели) и сушильные устройства, например, печи или вентиляторы.

В другом варианте осуществления изобретения матрица может быть выполнена в виде матрицы, уложенной на металлический валик или металлический барабан «бесшовно», то есть с максимально незаметным стыком между ее началом и концом, что позволяет полезно использовать всю длину матрицы.

В соответствии с предлагаемым в изобретении способом можно использовать матрицы, снабженные теплоносителем, теплоемкость которого находится в диапазоне от 100 до 20000 Дж/К⋅м2. В одном варианте осуществления предлагаемого в изобретении способа с помощью матрицы, в которой формируют по меньшей мере один полиуретановый слой, на всю поверхность или часть поверхности материала основы, прежде всего находящегося в форме полотна, и/или по меньшей мере на один полиуретановый слой наносят по меньшей мере один органический клей, после чего по меньшей мере один полиуретановый слой соединяют с полотнообразным материалом основы, реализуя между ними контакт в виде точек, полос или плоскости. Присутствующий в матрице теплоноситель способствует тому, что матрица обладает достаточно высокой температурой и в течение всего времени нанесения органического клея по меньшей мере на один полиуретановый слой сохраняет эту температуру.

В предпочтительном варианте осуществления предлагаемого в изобретении способа сначала формируют по меньшей мере одну полиуретановую пленку, затем на поверхность по меньшей мере одного полотнообразного материала основы, по меньшей мере одной полиуретановой пленки или обоих этих материалов частично, например, в виде рисунка, наносят (например, намазывают или распыляют) органический клей, после чего реализуют контакт обеих поверхностей. Затем полученную комбинацию можно спрессовывать, подвергать термической обработке или спрессовывать при нагревании. Для прессования можно использовать, например, систему с разнонаправленно вращающимися терморегулируемыми роликами, соответственно валиками.

Полиуретановая пленка в дальнейшем образует по меньшей мере один полиуретановый слой изготавливаемого согласно изобретению многослойного композитного изделия. Полиуретановую пленку можно формировать следующим образом.

Нанесение предпочтительно водной полиуретановой дисперсии на матрицу можно выполнять известными методами, в частности, непрерывным распылением, например, посредством пистолета-распылителя. Матрица может обладать гладкой поверхностью, однако она предпочтительно обладает структурированной поверхностью. Структурирование матрицы как правило выполняют методом лазерного гравирования или матрицирования. Структурирование матрицы может соответствовать, например, тому или иному рисунку. Структурирование особенно предпочтительно соответствует негативу рисунка лицевой стороны кожи или негативу нубука. Другие особенно предпочтительные варианты структурирования матрицы соответствуют поверхности древесины, технической поверхности, например, углеродной оптики, включая 3D-эффекты. Помимо непосредственного структурирования речь может идти об информационном дизайне, монограммах, семейный гербах или об одном или нескольких фирменных логотипах.

В предпочтительном варианте осуществления предлагаемого в изобретении способа получают матрицу, снабженную эластомерным слоем или слоистой комбинацией, включающей эластомерный слой на подложке, причем эластомерный слой содержит связующее, а также при необходимости другие добавки и вспомогательные вещества. Формирование матрицы может включать следующие стадии:

1) нанесение жидкого связующего, при необходимости содержащего добавки и/или вспомогательные вещества, на поверхность с рисунком, например, патрицу или оригинальный рисунок,

2) отверждение связующего, выполняемое, например, путем термического отверждения, радиационного отверждения или старения,

3) отслаивание полученного структурированного материала и при необходимости его нанесение на подложку, например, металлическую пластину или металлический цилиндр,

4) при необходимости соединение нескольких выполненных небольших матриц в большую матрицу, в частности, силиконовую ленту.

В одном варианте осуществления предлагаемого в изобретении способа жидкий силикон наносят на рисунок, подвергают старению, соответственно формируют отвержденную силиконовую пленку, которую затем отслаивают. Силиконовую пленку наклеивают на подложку, например, металлическую пластину, металлический цилиндр или металлическую фольгу. Матрица включает гравируемый лазером слой или слоистую комбинацию с гравируемым лазером слоем, содержащим связующее, а также при необходимости другие добавки и вспомогательные вещества. Гравируемый лазером слой предпочтительно является эластомером.

Гравируемый лазером слой, предпочтительно являющийся эластомером, или слоистая комбинация предпочтительно могут находиться на подложке. К пригодным подложкам относится, например, ткань, а также пленки из полиэтилентерефталата, полиэтиленнафталата, полибутилентерефталата, полиэтилена, полипропилена, полиамида или поликарбоната, предпочтительно из полиэтилентерефталата или полиэтиленнафталата. Пригодными подложками являются также бумага и трикотаж, например, из целлюлозы. Кроме того, в качестве подложки можно использовать конические или цилиндрические трубки из указанных выше материалов (гильзы). В качестве материала подобных гильз пригодны стеклоткани или композиционные материалы из стеклянных волокон и полимерных материалов. Кроме того, пригодными являются металлические подложки, например, монолитные или тканеподобные, плоские или цилиндрические подложки из алюминия, стали, намагничивающейся пружинной стали или других железных сплавов.

В одном варианте осуществления изобретения для лучшего прилипания гравируемого лазером слоя подложка может быть снабжена адгезионным слоем. В другом варианте осуществления изобретения необходимость в адгезионном слое отсутствует.

В соответствии с предлагаемым в изобретении способом непрерывного изготовления многослойных композитных изделий предусматривается технологическая стадия, на которой по меньшей мере один полиуретановый слой в матрице после пропускания по меньшей мере через одно устройство для наслаивания и несколько нагревательных устройств перемещается через участок обработки в направлении, противоположном направлению транспорта полотнообразного материала основы. Матрицы, эвакуируемые с места их эвакуации с автоматической поточной линии, направляют на участок обработки для повторной переработки, а затем, в зависимости от контура автоматической поточной линии, на которой перерабатывают полотнообразный материал основы, возвращают к месту подачи матриц.

В другом варианте осуществления предлагаемого в изобретении способа матрицу, в которой в процессе реализации стадии а) получения по меньшей мере одного полиуретанового слоя получают по меньшей мере один полиуретановый слой, возвращают с места отбора матриц к месту их подачи с пропусканием по меньшей мере через одно устройство для наслаивания и несколько нагревательных устройств.

В соответствии с предлагаемым в изобретении техническим решением между автоматической поточной линией для транспортирования полотнообразного материала основы и участком обработки матриц предусматривается как автоматизированная подача матриц, так и их автоматизированный отбор, благодаря чему могут быть исключены до последнего времени выполняемые вручную рабочие операции, а также значительно пролонгировано время непрерывного осуществления предлагаемого в изобретении способа.

В соответствии с предлагаемым в изобретении техническим решением матрицы, удаляемые с места их отбора с автоматической поточной линии, уже во время перемещения с автоматической поточной линии к участку обработки переворачивают, в связи с чем на участке обработки становится доступной обращенная вверх, в частности, структурированная сторона матриц, а также предоставляется возможность непосредственной повторной переработки отобранных с автоматической поточной линии матриц на участке обработки.

В соответствии с другим предлагаемым в изобретении техническим решением используемый в виде рулонного материала полотнообразный материал основы транспортируют к намоточному устройству в направлении перемещения и одновременно непрерывно разматывают со втулки рулона. В качестве полотнообразного материала основы можно использовать материал, снабжаемый распыляемым клеем, или материал, снабжаемый смачивающим клеем, либо можно использовать уже покрытый термоактивируемым клеем материал основы.

Матрицы, подвергнутые обработке на участке обработки с перемещением в направлении, противоположном направлению транспорта полотнообразного материала основы на автоматической поточной линии, укладывают структурированной стороной на траспортируемый в направлении транспорта полотнообразный материал основы в месте подачи матриц посредством по меньшей мере одного поддающегося автоматизации операционного устройства, например, робота-манипулятора. При этом используемое для подачи «свежих» матриц автоматизированное операционное устройство перемещается в направлении транспорта полотнообразного материала основы с такой же скоростью, как и полотнообразный материал основы.

В соответствии с предлагаемым в изобретении способом непрерывного получения многослойных композитных изделий при пропускании через обогреваемое прижимное устройство в пределах композита, образуемой матрицей и участком полотнообразного материала, происходит переход по меньшей мере одного содержащегося в матрице полиуретанового слоя на ту часть полотнообразного материала, которая накрыта матрицей, повернутой структурированной стороной вниз. Протяженность обогреваемого прижимного устройства выбирают в зависимости от скорости перемещения полотнообразного материала основы в направлении транспорта, а также в зависимости от преобладающего температурного режима, необходимого для обеспечения полного переноса по меньшей мере одного полиуретанового слоя с матрицы на верхнюю сторону обрабатываемого материала основы.

После пропускания через прижимное устройство, в котором в соответствии с предлагаемым в изобретении способом по меньшей мере один полиуретановый слой переходит на полотнообразный материал основы, комбинацию из полотнообразного материала основы и матрицы пропускают через охлаждающее устройство. В охлаждающем устройстве происходит охлаждение как матрицы, так и полотнообразного материала основы, который теперь снабжен по меньшей мере одним полиуретановым слоем. После пропускания через охлаждающее устройство окончательно обработанный полотнообразный материал основы наматывают на намоточном устройстве в рулоны, причем указанный материал находится в виде рулонного материала, который, в отличие от используемых до последнего времени методов, предусматривающих предварительное конфекционирование подверженных повреждению отрезков материала основы, пригоден для простого выполнения рабочих операций посредством поддающихся автоматизации манипуляционных устройств, например, функционирующих без оператора транспортных систем, вилочных погрузчиков и так далее.

Удаление матрицы с полотнообразного материала основы осуществляют после охлаждающего устройства, что позволяет возвращать матрицу на участок обработки для наслаивания на нее полиуретанового покрытия. В частности, матрицу, удаленную в месте ее удаления с полотнообразного материала основы, в процессе удаления с автоматической поточной линии и подачи на участок обработки переворачивают, благодаря чему структурированная сторона достигшей участка обработки матрицы обращена вверх и свободна для доступа. В принципе любая матрица может обладать варьируемым исполнением, то есть варьируемой структурированной поверхностью.

Кроме того, настоящее изобретение относится к производственной установке, используемой для осуществления способа получения многослойных композитных изделий. Предлагаемая в изобретении производственная установка включает по меньшей мере следующие узлы:

- автоматическую поточную линию для обработки полотнообразного материала основы, снабженную обогреваемым прижимным устройством,

- место удаления матриц, воздействующих на полотнообразный материал основы,

- автоматизированную эвакуацию матриц и их подачу на участок обработки для повторной обработки матриц, повторную обработку матриц на участке обработки и

- автоматизированную подачу матриц на автоматическую поточную линию и их укладку/подачу на полотнообразный материал основы, непрерывно перемещающийся в направлении транспорта.

Предлагаемая в изобретении производственная установка позволяет получать многослойные композитные изделия в соответствии с непрерывным производственным процессом, не требующим обусловленных остановами затрат времени. Предлагаемая в изобретении производственная установка позволяет гораздо более эффективно и быстро перерабатывать полотнообразный материал основы, поскольку он поступает на установку в виде рулонного материала, причем после окончательной обработки полотнообразного материала основы производственные операции также можно осуществлять с материалом, находящимся в виде рулонного материала. На предлагаемой в изобретении производственной установке можно перерабатывать 5,12 квадратных метров полотнообразного материала в минуту, причем указанную производительность можно дополнительно варьировать, изменяя время выдержки материала в прижимном устройстве. Поскольку материал основы находится в форме полотна, отпадает необходимость в его предварительном конфекционировании, а также исключаются связанные с предварительным конфекционированием издержки. Рабочие операции с намотанным в рулон полотнообразным материалом можно осуществлять гораздо проще и безопаснее по сравнению с отдельными заготовками предварительно конфекционированного материала. Кроме того, исключается потребность в обслуживающем персонале для практикуемой до последнего времени укладки матриц на отдельные заготовки покрываемого в периодическом режиме, предварительно конфекционированного материала. Вместе с тем отсутствует потребность в обслуживающем персонале для эвакуации матриц с материала основы (расформовки). Подвергнутый окончательной обработке полотнообразный материал основы вновь наматывают в рулон, причем рабочие операции с соответствующим рулонным материалом можно выполнять гораздо проще, чем с отдельными заготовками предварительно конфекционированного материала основы, которые как правило подлежат ручному манипулированию, что связано с высокой опасностью травмирования.

Предлагаемая в изобретении производственная установка включает прижимное устройство, которое предпочтительно выполнено с возможностью нагревания и может обладать конструкцией вальцового пресса или кашировальной машины с плоской платформой. Предпочтительно обогреваемое прижимное устройство, интегрированное в автоматическую поточную линию в направлении транспорта полотнообразного материала, может быть снабжено терморегулируемыми валками, которые определяют верхнюю, соответственно нижнюю сторону пути перемещения полотнообразного материала через обогреваемое прижимное устройство. Между валками прижимного устройства перемещается полотнообразный материал основы и находящаяся на нем матрица, содержащая по меньшей мере один переносимый полиуретановый слой, причем вследствие преобладающих в прижимном устройстве давления и температуры предварительно сформированный в матрице и сцепленный с ней по меньшей мере один полиуретановый слой или полиуретановая слоистая комбинация под действием давления и тепла переходит на верхнюю сторону подлежащего обработке полотнообразного материала основы.

Подачу предварительно подготовленных на участке обработки матриц на автоматическую поточную линию выполняют посредством поддающегося автоматизации операционного устройства, которое может обладать, например, конструкцией механической руки или может быть выполнено в виде иной автоматизированной операционной системы. Кроме того, производственная установка оснащена последовательно подключенным к обогреваемому прижимному устройству охлаждающим устройством, в котором охлаждается композит из матрицы и полотнообразного материала основы, причем после охлаждающего устройства находится место удаления матриц. Матрицы в месте их отбора удаляют с верхней стороны обработанного полотнообразного материала, для чего также используют поддающееся автоматизации операционное устройство, например, робот-манипулятор, причем во время перемещения матрицы переворачивают и направляют на участок обработки для повторной переработки в перевернутом состоянии, то есть с обращенной вверх структурированной стороной.

Полотнообразный материал основы транспортируют на автоматической поточной линии в направлении, противоположном направлению перемещения регенерируемых на участке обработки матриц.

Автоматическая поточная линия для полотнообразного материала основы и участок обработки для повторной переработки матриц упорядочены по соседству друг с другом, например параллельно друг другу, и соединены друг с другом посредством двух указанных выше операционных систем, одна из которых предназначена для подачи матриц, а другая для их удаления, таким образом, что на предлагаемой в изобретении производственной установке, предназначенной для изготовления многослойных композитных изделий, реализуется круговой цикл матриц.

В предпочтительном варианте конструктивного исполнения предлагаемой в изобретении производственной установки автоматическая поточная линия, в частности, включает устройство для размотки рулонов полотнообразного материала основы, а также намоточное устройство, которое может относиться к узлу подачи клеевого материала. На производственной установке, в частности, на автоматической поточной линии производственной установки, можно осуществлять обработку полотнообразного материала основы, который поступает на установку в виде снабженного распыляемым клеем или смачивающим клеем материала, либо выполнен в виде уже покрытого термоактивируемым клеем материала. В случае нанесения покрытия на неснабженный клеем полотнообразный материал основы к размоточному устройству автоматической поточной линии может относиться узел распыления клеевого материала и последовательно присоединенная к этому узлу сушилка.

В предпочтительном варианте конструктивного исполнения предлагаемой в изобретении производственной установки к намоточному устройству для окончательно обработанного полотнообразного материала основы может относиться устройство для подачи промежуточного слоя. Промежуточный слой, который изолирует свежеобработанную верхнюю сторону полотнообразного материала основы при его наматывании на гильзу рулона, может потребоваться прежде всего в том случае, если верхняя сторона полотнообразного материала основы снабжена мягкими на ощупь, чувствительными структурами, которые могут быть повреждены вследствие нарастания массы рулона по мере намотки указанного материала, причем подобный промежуточный слой амортизирует воздействие отдельных намотанных слоем друг на друга, а, следовательно, защищает их от повреждения.

Автоматическая поточная линия предлагаемой в изобретении производственной установки включает место удаление матриц, которое предпочтительно упорядочено после охлаждающего устройства, а также узел подачи подвергнутых повторной переработке матриц, упорядоченный до обогреваемого прижимного устройства, которое обладает конструкцией вальцового пресса или кашировального устройства с плоской платформой.

Ниже изобретение более подробно рассмотрено с помощью прилагаемых к описанию чертежей, на которых показано:

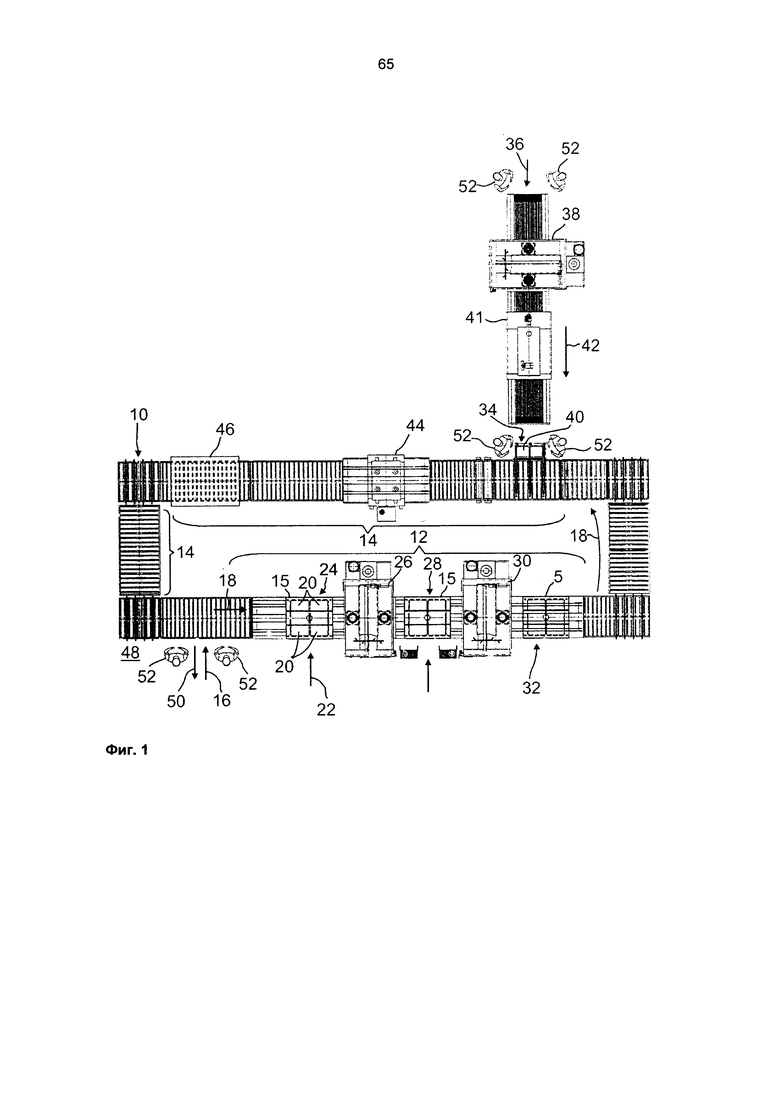

на Фиг. 1 технология получения многослойных композитных изделий согласно уровню техники с ручным выполнением производственных операций,

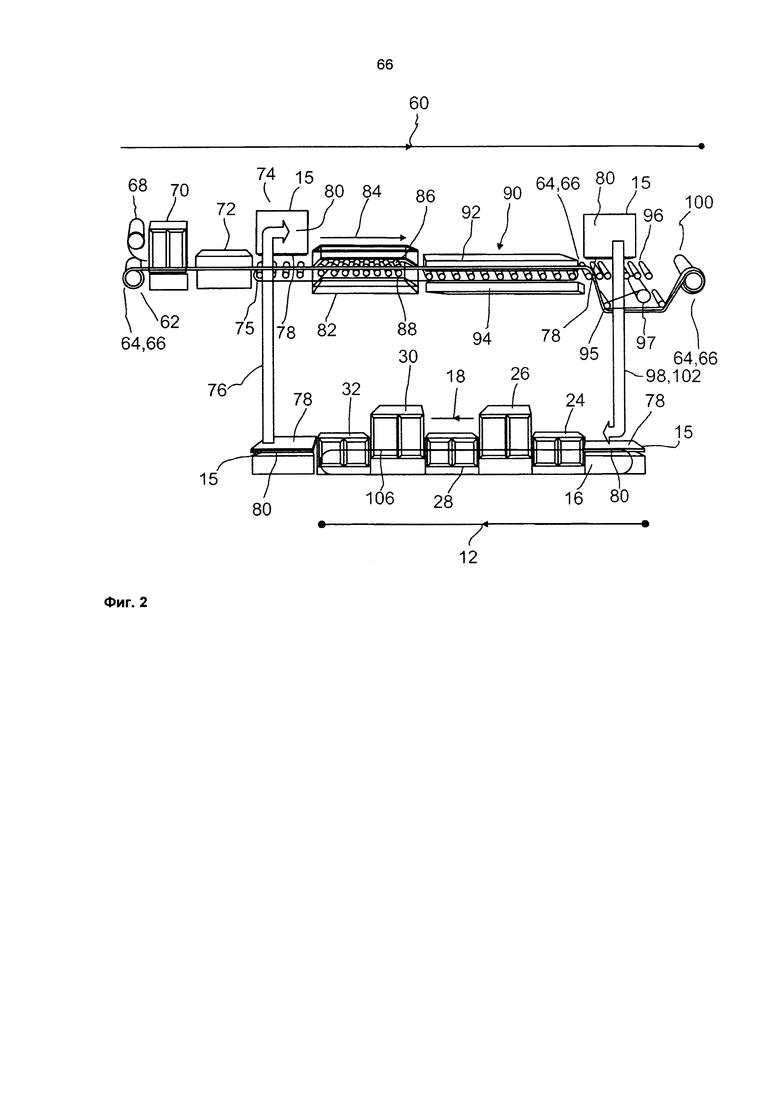

на Фиг. 2 схема предлагаемой в изобретении производственной установки, включающей автоматическую поточную линию для перемещения полотнообразного материала основы в направлении транспорта, а также упорядоченный параллельно этой линии участок обработки, на котором осуществляют повторную переработку перемещаемых в противоположном направлении матриц.

На Фиг. 1 схематически показан процесс получения многослойных композитных изделий, предусматривающий осуществление большого количества ручных производственных операций.

На Фиг. 1 показан технологический контур 10, на первом участке 12 которого матрицы 15 перемещаются в направлении транспорта 18, в то время как на втором участке 14 также в направлении транспорта 18 перемещается комбинация из матрицы 15 и материала основы 40.

Как показано на Фиг. 1, матрицу 15 подают к месту подачи 16 матриц на первом участке 12 технологического контура 10. Матрицей 15 является силиконовая матрица или иная матрица, которая может обладать габаритными размерами в интервале от 1,2 м×1,2 м до 1,6 м×1,6. В матрице 15 получают по меньшей мере один полиуретановый слой. В качестве первой операции обработки матриц 15, реализуемой на первом участке 12 технологического контура 10, выполняют их обработку в первом нагревательном устройстве 24, упорядоченном в исходной точке 22. Первое нагревательное устройство 24 может быть оснащено одним или несколькими инфракрасными излучателями, а также может обладать несколькими зонами нагрева. Для нагревания матриц 15 в первое нагревательное устройство 24 могут быть встроены также другие источники тепла. После пропускания через первое нагревательное устройство 24 предварительно нагретая матрица 15 поступает в первое устройство для наслаивания 26. В первом устройстве для наслаивания 26 на предварительно нагретую матрицу 15 наносят полиуретановый туман или полиуретановый слой. В результате мгновенного испарения капелек воды, происходящего при контактировании полиуретанового тумана с горячей поверхностью 78 матрицы 15, формируется структура полиуретанового слоя. Матрица 15 после обработки в первом устройстве для наслаивания 26 поступает в устройство для промежуточной сушки 28. Устройство для промежуточной сушки 28 также может быть оснащено одним или несколькими инфракрасными излучателями и также может обладать несколькими зонами нагрева, предназначенными для сушки полиуретанового слоя, нанесенного, например, в первом устройстве для наслаивания 26; наряду с этим существует возможность использования для промежуточной сушки 28 других источников тепла помимо инфракрасных излучателей. После пропускания через устройство для промежуточной сушки 28 матрица 15 поступает во второе устройство для наслаивания 30. Во втором устройстве для наслаивания 30 на матрицу 15 наносят другой полиуретановый слой. За вторым устройством для наслаивания 30 следует другое устройство для промежуточной сушки 32. Окончательно обработанные матрицы 15, покидающие другое устройство для промежуточной сушки 32, перемещаются в направлении транспорта 18 с первого участка 12 на второй участок 14 технологического контура 10.

Окончательно обработанные матрицы 15, покидающие первый участок 12 технологического контура 10, поступают в узел совмещения 34. В узле совмещения 34 формируют комбинацию из окончательно обработанной матрицы 15, покинувшей первый участок 12 технологического контура в направлении транспорта 18, и материала основы 40.

К устройству 36, предназначенному для подачи материала основы к узлу подачи клея 38, обслуживающий персонал 52 подает материал основы 40, предварительно конфекционированный до индивидуальных размеров, которые соответствуют размерам матриц 15, и наносит на материал основы 40 клей, активируемый, например, посредством термического воздействия. После нанесения клея в узле подачи 38 снабженный клеем материал основы 40 поступает в сушилку 41. В сушилке 41 осуществляют предварительную сушку клея. Материал основы 40 затем перемещается в направлении транспорта 42, и другой обслуживающий персонал 52 накладывает его на окончательно обработанную матрицу 15, поступившую с первого участка 12 технологического контура 10. Таким образом, операцию совмещения 34 выполняют вручную, причем материал основы 40, снабженный предварительно подсушенным клеевым слоем 38, накладывают на окончательно обработанную матрицу 15, снабженную по меньшей мере одним полиуретановым слоем.

Комбинация из материала основы 40 и матрицы 15 перемещается в направлении транспорта 18 к прижимному устройству 44. Прижимным устройством 44 является, например, гидравлический пресс. На прижимном устройстве 44 можно перерабатывать максимум две комбинации, соответственно состоящие из матрицы 15 и заготовки материала основы 40, в связи с чем данное устройство является узлом, лимитирующим скорость перемещения материала на втором участке 14 технологического контура 10. Длительность выдержки, необходимой для переноса по меньшей мере одного сформированого в матрице 15 полиуретанового слоя на материал основы 40, предварительно обработанный клеевым слоем 38, составляет по меньшей мере 30 секунд.

По истечении указанного времени комбинацию из материала основы 40 и матрицы 15 направляют в охлаждающую секцию 46. После пропускания комбинации из матрицы 15 и материала основы 40 через охлаждающую секцию 46 достигают соответствующей конечной точки 48 второго участка 14 технологического контура 10. В конечной точке 48 второго участка 14 технологического контура 10 выполняют ручную эвакуацию 50 комбинации матрицы 15 и материала основы 40 из технологического контура 10. Эвакуацию 50 также выполняет обслуживающий персонал 52. В процессе ручной эвакуации 50, выполняемой в конечной точке 48 второго участка 14 технологического контура 10, во-первых, удаляют ранее использованную матрицу 15, а, во-вторых, осуществляют ручное удаление 50 предварительно обработанного материала основы 40. Указанный материал в виде отдельной заготовки направляют на дальнейшую переработку или промежуточное хранение. Поскольку обслуживающему персоналу 52 приходится выполнять рабочие операции с относительно крупными тонкими гибкими плоскими заготовками, размер которых находится в примерном диапазоне от 1,20 м×1,20 м до 1,60 м×1,60 м, существует большая опасность повреждения снабженной покрытием лицевой стороны материала основы 40. Кроме того, в процессе ручной эвакуации 50 в конечной точке 48 удаляют также матрицы 15. После контроля состояния их можно направлять на повторное использование или повторную переработку в исходную точку 22 первого участка 12 технологического контура матриц 15. В качестве альтернативы указанные матрицы 15 можно заменять такими же, но иным образом оформленными матрицами 15, то есть матрицами с иным образом структурированной поверхностью 78, и направлять в исходную точку 22.

Предлагаемый в изобретении способ непрерывного получения многослойных композитных изделий более подробно описан ниже на примере пригодной для осуществления этого способа производственной установки 10, схематически показанной на Фиг. 2.

Как показано на Фиг. 2, матрицы 15 удаляют с автоматической поточной линии 60 предлагаемой в изобретении производственной установки, используемой для осуществления предлагаемого в изобретении способа непрерывного получения многослойных композитных изделий, в месте отбора 96 матриц 15. В процессе отбора 98 матриц, который в соответствии с предлагаемым в изобретении способом предпочтительно осуществляют посредством автоматизированных операционных устройств, например, роботов или механических рук, матрицы 15 направляют к месту подачи 16 матриц 15, находящемся на первом участке 12 технологического контура. Место подачи 16 матриц 15 позиционируют на первом участке 12 технологического контура таким образом, чтобы подлежащая обработке структурированная сторона 78 матриц была доступна сверху. Матрицы 15 направляют к первому нагревательному устройству 24, в котором их нагревают посредством источников тепла, например, инфракрасных излучателей. Нагреванию в первом нагревательном устройстве 24 можно подвергать обе стороны матрицы 15, то есть источники тепла могут располагаться как со структурированной стороны 78, так и с неструктурированной стороны 80 матрицы 15. После пропускания через первое нагревательное устройство 24 нагретые матрицы 15 поступают в первое устройство для наслаивания 26. В первом устройстве для наслаивания 26 на матрицу 15 наносят по меньшей мере один полиуретановый слой, как показано на Фиг.1. После пропускания через первое устройство для наслаивания 26 предварительно обработанные матрицы 15 посредством ленточного транспортера 106 перемещают в направлении транспорта 18 на первый участок 12 технологического контура, пока матрицы 15 не достигнут устройства для промежуточной сушки 28. В устройстве для промежуточной сушки 28 происходит высыхание матрицы 15, снабженной покрытием в первом устройстве для наслаивания 26. Из устройства для промежуточной сушки 28 матрицы поступают на второе устройство для наслаивания 30. В этом устройстве осуществляют наслаивание на матрицу 15 другого полиуретанового покрытия, после чего матрицу перемещают в направлении транспорта 18 на устройство для промежуточной сушки 32. Устройство для промежуточной сушки 32 является последним узлом участка 12 технологического контура.

В конце первого участка 12 технологического контура находятся матрицы 15, которые обладают неструктурированной стороной 80 (то есть нижней стороной), в то время как их структурированная сторона 78 (то есть свободно доступная верхняя сторона) подвергнута окончательной обработке, то есть снабжена однослойной или многослойной полиуретановой слоистой структурой. Как показано на Фиг. 2, матрицы 15, окончательно обработанные на первом участке 12 технологического контура, отбирают посредством операционной системы, например, автоматизированной операционной системы, в частности, механической руки, или посредством иного устройства, и перемещают к месту подачи 74 автоматической поточной линии 60 производственной установки.

Как показано на Фиг. 2, полотнообразный материал основы 64 с размоточного устройства 62 поступает на автоматическую поточную линию 60. Подачу полотнообразного материала основы 64 на автоматическую поточную линию 60 осуществляют в виде непрерывно протекающего процесса. Полотнообразным материалом основы 64 может являться, например, уже снабженный распыляемым клеем материал основы 64 или полотнообразный материал основы 64 со смачивающим клеем, нанесенным на этот материал материал посредством питающего устройства 68. Полотнообразным материалом основы может являться также материал, который уже снабжен активируемым под действием тепла клеем, то есть полотнообразный материал основы 66, который не требует дополнительного снабжения клеем, соответственно клеевым слоем. Полотнообразный материал основы 64, 66 с намоточного устройства поступает в устройство для нанесения клея 70 (камеру для разбрызгивания), в котором на лицевую сторону полотнообразного материала основы 64 при необходимости наносят жидкий, термоплавкий или порошковый клей. После пропускания через устройство для нанесения клея 70 автоматической поточной линии 60 предварительно обработанный полотнообразный материал основы 64, 66, который перемещается по указанной линии в направлении транспорта 84, поступает в сушилку 72. В сушилке 72 полотнообразный материал основы 64, 66 нагревается, а, следовательно, прежде чем он достигнет места подачи матрицы 74, при необходимости происходит подсыхание нанесенного в устройстве 70 клея или активирование термоактивируемого клея, находящегося на полотнообразном материале основы 66.

В месте подачи 74 к полотнообразному материалу основы 64, 66 подают матрицу 15, удаленную с первого участка 12 технологического контура посредством автоматизированной операционной системы и окончательно обработанную на этом участке. В месте подачи 74 окончательно обработанную матрицу 15 укладывают на полотнообразный материал основы 64 таким образом, чтобы структурированная сторона 78 матрицы была обращена к лицевой стороне полотнообразного материала. В связи с тем, что полотнообразный материал основы 64, 66 перемещается в направлении транспорта 84 в непрерывном режиме, для предотвращения перемещений структурированной стороны 78 матрицы 15 относительно лицевой стороны полотнообразного материала основы 64, 66 матрица, подлежащая укладке на лицевую сторону полотнообразного материала основы 64, 66, при необходимости перемещается со скоростью, соответствующей скорости перемещения полотнообразного материала основы 64, 66, что позволяет укладывать матрицу 15 на полотнообразный материал основы 64, 66 без взаимного относительного перемещения. Для предотвращения перемещений структурированной стороны 78 матрицы 15 относительно лицевой стороны полотнообразного материала основы 64, 66 опорная транспортерная лента 75 может перемещаться синхронно с полотнообразным материалом основы 64, 66. Для минимизации раппорта матрицы 15 укладывают, например, с сенсорным управлением и соблюдением чрезвычайно малых расстояний до соответствующих предшествующих матриц 15.

К обогреваемому прижимному устройству 82 с места подачи 74 матриц 15 поступает комбинация из участка полотнообразного материала основы 64, 66 и матриц 15, которые прилегают к лицевой стороне материала основы структурированной стороной 78. Обогреваемым прижимным устройством 82 может являться, например, вальцовый пресс, плоский пресс или кашировальная машина с плоской платформой. Как схематически показано на Фиг. 2, обогреваемое прижимное устройство 82 оснащено первой системой валков 86 и второй системой валков 88. Между соответствующими системами валков 86, 88 в направлении транспорта 84 перемещается комбинация композит из матрицы 15 и полотнообразного материала основы 64, 66, которую посредством терморегулируемых валков систем 86, 88 можно термостатировать соответственно с верхней и нижней сторон. При термостатировании композита из матрицы 15 и полотнообразного материала основы 64, 66 по меньшей мере один полученный в матрице 15 полиуретановый слой переходит на лицевую сторону полотнообразного материала основы 64, 66, на которой образуется заданный рисунок тиснения, соответствующий лазерной гравировке матрицы, то есть происходит структурирование лицевой стороны полотнообразного материала основы 64, 66.

После переноса по меньшей мере одного полиуретанового слоя с матрицы 15 на лицевую сторону полотнообразного материала основы 64, 66, реализуемого благодаря пропусканию композита из полотнообразного материала основы 64, 66 и матрицы 15 через обогреваемое прижимное устройство 82, указанный композит поступает в охлаждающее устройство 90, упорядоченное в направлении, совпадающем с направлением перемещения 84 полотнообразного материала основы 64, 66. Охлаждающее устройство 90 может состоять из верхней части 92 и нижней части 94, а также может быть оснащено большим количеством схематически показанных на фиг. 2 охлаждаемых валков, посредством которых от комбинации матрицы 15 с полотнообразным материалом основы 64, 66 может быть удалено тепло, подведенное к ней в обогреваемом прижимном устройстве 82. Охлаждающее устройство 90 может быть оснащено упорядоченными в его верхней части 92 и нижней части 94 охлаждающими вентиляторами, посредством которых можно охлаждать композит из матрицы 15 и полотнообразного материала основы 64, 66. Таким образом, композит из матрицы 15 и полотнообразного материала основы 64, 66, нагретый в обогреваемом прижимном устройстве 82 до температуры от 110 до 130°С, может быть охлаждена до температуры ниже 50°С.

После пропускания через охлаждающее устройство 90 матрицы со структурированной нижней стороной 78 удаляют с лицевой стороны полотнообразного материала основы 64, 66 в месте удаления матриц 96. После удаления матриц на лицевой стороне полотнообразного материала основы 64, 66 находится по меньшей мере один, предпочтительно несколько полиуретановых слоев, перенесенных на указанный материал посредством матриц 15.

Матрицы 15, удаленные с автоматической поточной линии 60 в месте эвакуации 96, в процессе эвакуации 98 подают на повторную переработку к месту подачи матриц 16 на первом участке обработки 12 посредством автоматизированного операционного устройства, например, механической руки или подобного устройства. В процессе удаления 98 с места удаления 96 к месту подачи 16 матрицы 15 переворачивают, в результате чего в месте подачи 16 на первый участок обработки 12 структурированная сторона матриц 15 обращена вверх, что позволяет подвергать матрицы непосредственной повторной переработке на первом участке обработки 12. Неструктурированная нижняя сторона 80 матриц предпочтительно прилегает к транспортерной ленте 106 первого участка 12, на котором выполняют обработку и повторную переработку матриц 15, что позволяет непрерывно транспортировать матрицы 15 через первый участок 12 технологического контура.

После удаления 98 матриц 15 с места удаления 96 и их переворачивания 102, выполненного посредством автоматизированного операционного устройства, окончательно обработанный полотнообразный материал основы 64, 66 сматывают в рулон на намоточном устройстве 100, которое является частью автоматической поточной линии 60 предлагаемой в изобретении производственной установки. Матрицу 15 отделяют от полотнообразного материала основы 64, 66 с перенесенным на него с матрицы 15 полиуретановым материалом, для чего материал основы оттягивают вниз посредством приемного валика 95, после чего матрицу 15 посредством операционного устройства 98 возвращают к месту ее подачи при одновременном переворачивании 102. Окончательно обработанный полотнообразный материал основы 64, 66 находится в месте намотки 100 в виде рулонного материала, хорошо пригодного для выполнения последующих технологических операций. Отдельные участки окончательно обработанного полотнообразного материала основы 64, 66 последовательно упорядочены на его лицевой стороне предпочтительно с примыканием друг к другу или образованием раппорта, не превышающего нескольких миллиметров. В случае материалов с особенно высокой склонностью к повреждению, например, материалов, снабженных мягким на ощупь бархатистым отделочным слоем или иным подобным отделочным покрытием, повреждение окончательно обработанной лицевой стороны полотнообразного материала основы 64, 66 можно предотвращать благодаря одновременному закатыванию промежуточного слоя 97 в процессе намотки материала на намоточном устройстве 100.

Позиции на фигурах

10 технологический контур матрицы/материала основы

12 участок обработки матриц

14 участок обработки композитного материала

15 матрица

16 место подачи матриц

18 направление транспорта матриц

20 нагревающее поле первого нагревательного устройства

22 исходная точка

24 первое нагревательное устройство (инфракрасное)

26 первое устройство для наслаивания

28 промежуточная сушка (инфракрасная)

30 второе устройство для наслаивания

32 дополнительная промежуточная сушка (инфракрасная)

34 образование композита из матрицы и материала основы

36 устройство для подачи материала основы

38 узел подачи клея

40 полотнообразный материал основы

41 сушилка для полотнообразного материала основы

42 направление транспорта полотнообразного материала основы

44 прижимное устройство (гидравлическое)

46 охлаждающая секция

48 конечная точка технологического контура композитного материала

50 ручное удаление композита матрицы и материала основы

52 обслуживающий персонал

54

56

58

60 автоматическая поточная линия

62 размоточное устройство для полотнообразного материала основы

64 полотнообразный материал основы

66 полотнообразный материал основы с термоактивируемым клеем

68 подача смачивающего/распыляемого клея

70 устройство для наслаивания

72 сушилка

74 место подачи матрицы

75 приводная транспортерная лента

76 подача матриц посредством автоматизированного операционного устройства

78 структурированная сторона матрицы

80 неструктурированная сторона матрицы

82 обогреваемое прижимное устройство (вальцовый пресс, плоский пресс, кашировальное устройство с плоской платформой)

84 направление транспорта полотнообразного материала

86 первая система терморегулируемых валков

88 вторая система терморегулируемых валков

90 охлаждающее устройство

92 верхняя часть

94 нижняя часть

95 приемный валок для полотнообразного материала основы 64, 66

96 место удаления матриц

97 размоточное устройство для промежуточного слоя

98 удаление матриц посредством автоматизированного операционного устройства

100 намоточное устройство для намотки полотнообразного материала

основы в рулонный материал

102 переворачивание матриц на 180°

104 направление транспорта матриц

106 транспортерная лента

Изобретение относится к технологии нанесения покрытий на рулонные материалы и касается способа непрерывного получения многослойных композитных изделий в форме рулонного материала и производственной установки, используемой для осуществления способа. Способ включает следующие стадии: a) получение по меньшей мере одного полиуретанового слоя в матрице с пропусканием по меньшей мере через одно устройство для наслаивания и несколько нагревательных устройств, b) подачу матрицы со стадии а) способа к месту подачи на автоматической поточной линии для полотнообразного материала основы, c) нанесение структурированной стороны матрицы на полотнообразный материал основы, непрерывно пропускаемый через автоматическую поточную линию, d) обработку композита из матрицы и полотнообразного материала основы в обогреваемом прижимном устройстве с переносом по меньшей мере одного полиуретанового слоя на полотнообразный материал основы, e) удаление матрицы для полотнообразного материала основы, f) перемещение матрицы на участок обработки и g) непрерывную намотку полотнообразного материала основы на намоточном устройстве. Изобретение обеспечивает технологичность процесса нанесения покрытий на рулонные материалы. 2 н. и 22 з.п. ф-лы, 2 ил., 1 табл.

1. Способ непрерывного получения многослойных композитных изделий в форме рулонного материала, содержащих:

- по меньшей мере один материал основы (64, 66),

- по меньшей мере один соединительный слой и

- по меньшей мере один полиуретановый слой с капиллярами, простирающимися через всю толщину полиуретанового слоя,

причем способ включает следующие стадии:

a) получение по меньшей мере одного полиуретанового слоя в матрице (15) с пропусканием по меньшей мере через одно устройство для наслаивания (26, 30) и несколько нагревательных устройств (24, 28, 32),

b) подачу (76) матрицы (15) со стадии а) способа к месту подачи (74) на автоматической поточной линии (60) для полотнообразного материала основы (64, 66),

c) нанесение структурированной стороны (78) матрицы (15) на полотнообразный материал основы (64, 66), непрерывно пропускаемый через автоматическую поточную линию (60),

d) обработку композита из матрицы (15) и полотнообразного материала основы (64, 66) в обогреваемом прижимном устройстве (82) с переносом по меньшей мере одного полиуретанового слоя на полотнообразный материал основы (64, 66),

e) удаление матрицы (15) для полотнообразного материала основы (64, 66),

f) перемещение матрицы (15) на участок обработки (12) и

g) непрерывную намотку полотнообразного материала основы (64, 66) на намоточном устройстве (100).

2. Способ по п. 1, отличающийся тем, что реализацию стадии а) способа на участке обработки (12) осуществляют в обратном направлении к направлению транспорта (84) материала основы (64, 66) на автоматической поточной линии (60).

3. Способ по п. 1, отличающийся тем, что при реализации стадии а) способа матрицу (15), формирующую по меньшей мере один полиуретановый слой, возвращают с места ее удаления (96) к месту ее подачи (74).

4. Способ по п. 1, отличающийся тем, что между автоматической поточной линией (60) и участком обработки (12) матриц (15) выполняют автоматизированную подачу (76) и автоматизированную отгрузку (98) матриц (15).

5. Способ по п. 4, отличающийся тем, что матрицы (15) в процессе отгрузки с автоматической поточной линии (60) на участок обработки (12) переворачивают и они достигают участок обработки (12) доступной сверху структурированной стороной (78).

6. Способ по п. 1, отличающийся тем, что полотнообразный материал основы (64, 66) перемещают на автоматической поточной линии (60) в виде рулонного материала в направлении транспорта (84) к намоточному устройству (100).

7. Способ по п. 1, отличающийся тем, что в качестве полотнообразного материала основы (64, 66) используют:

- полотнообразный материал основы (64), снабженный распыляемым клеем,

- полотнообразный материал основы (64), который снабжают смачивающим клеем (68), или

- полотнообразный материал основы (68), уже покрытый термоактивируемым клеем.

8. Способ по п. 1, отличающийся тем, что обработанные на участке обработки (12) матрицы (15) укладывают посредством автоматизированного операционного устройства структурированной стороной (78) на полотнообразный материал (64, 66), перемещающийся в направлении его транспорта (84).

9. Способ по п. 1, отличающийся тем, что при пропускании композита из матрицы (15) и полотнообразного материала основы (64, 66) через обогреваемое прижимное устройство (82) по меньшей мере один содержащийся в матрице (15) полиуретановый слой переносят на полотнообразный материал основы (64, 66).

10. Способ по п. 1, отличающийся тем, что окончательно обработанный полотнообразный материал основы (64, 66) после пропускания через охлаждающее устройство (90) автоматической поточной линии (60) наматывают на намоточном устройстве (100).

11. Способ по п. 1, отличающийся тем, что после удаления матрицы (15), за охлаждающим устройством (90), ее снова возвращают на участок обработки (12) для повторной обработки и переворачивают ее во время ее отгрузки (98).

12. Способ по п. 1, отличающийся тем, что в процессе непрерывной намотки полотнообразного материала основы (64, 66) на намоточном устройстве (100) согласно стадии g) способа, выполняют закатывание промежуточного слоя для защиты чувствительных структур.

13. Производственная установка для осуществления способа получения многослойных композитных изделий в форме рулонного материала по одному из пп. 1-12, которая включает следующие узлы:

- автоматическую поточную линию (60) для обработки полотнообразного материала основы (64, 66), снабженную обогреваемым прижимным устройством (82),

- место удаления (96) матриц (15), воздействующих на полотнообразный материал основы (64, 66),

- автоматизированную отгрузку (98) матриц (15) и их подачу на участок обработки (12) для повторной обработки матриц (15),

- повторную обработку матриц (15) на участке обработки (12) и

- автоматизированную подачу (76) матриц (15) с участка обработки (12) на автоматическую поточную линию (60) и их нанесение/подачу (76) на полотнообразный материал основы (64, 66), непрерывно перемещающийся в направлении транспорта (84).

14. Производственная установка по п. 13, отличающаяся тем, что обогреваемым прижимным устройством (82) является вальцовый пресс или кашировальное устройство с плоской платформой, причем терморегулируемые системы валков (86, 88) снабжены инфракрасными излучателями и/или нагнетателями горячего воздуха.

15. Производственная установка по п. 13, отличающаяся тем, что обогреваемое прижимное устройство (82) снабжено терморегулируемыми валками (86, 88), между которыми в направлении транспорта (84) перемещается композит из полотнообразного материала основы (64, 66) и матрицы (15).

16. Производственная установка по п. 13, отличающаяся тем, что подачу обработанных матриц (15) на автоматическую поточную линию (60) осуществляют посредством автоматизированного операционного устройства, в частности механической руки.

17. Производственная установка по п. 13, отличающаяся тем, что отгрузку (98) матриц (15) осуществляют посредством автоматизированного операционного устройства, переворачивающего матрицы (15) таким образом, что при достижении участка обработки (12) становится доступной их структурированная сторона (78).

18. Производственная установка по п. 13, отличающаяся тем, что направление транспорта (84) полотнообразного материала основы (64, 66) на автоматической поточной линии (60) противоположно направлению транспорта (104) матриц (15) на участке обработки (12).

19. Производственная установка по п. 13, отличающаяся тем, что автоматическая поточная линия (60) снабжена размоточным устройством (62) для полотнообразного материала основы (64, 66).

20. Производственная установка по п. 19, отличающаяся тем, что размоточное устройство (62) для полотнообразного материала основы (64, 66) относится к узлу подачи (68) клеевого материала, распыляемого клея или смачивающего клея.

21. Производственная установка по п. 13, отличающаяся тем, что автоматическая поточная линия (60) снабжена намоточным устройством (100) для полотнообразного материала основы (64, 66).