изобретение относится к способу получения ароматических соединений и может быть использовано в химической и нефтехимической промноиленнос 5 ти для утилизации жидких отходов,например, образующихся в каталитических процессах производства бутадиена и изопрена.

Известны способы получения арома- Ю тических соединений путем каталитических превращений нефтяного сырья в присутствии катализаторов дегидроциклизации и дегидрирования . сырья, содержащего, в основнбм, пара- fij финн и нафтены. Среди указанных методов наиболее широко распространен процессплатформинга. В этом случае в качестве катализатора применяется платина. Сравнительно высокие выходы 20 углеводородов C(,-Cg- 16-24 мае. % на пропущенное сырье достигаются за счет использования в. процессе узких нефтяных фракций с содержанием нафтенов не ниже 20-25 мас.% Например, ,25 для получения указанных выходов бензола платформингу подвергают фракцию, выкипающую в пределах 60-85°С; толуола - 85-110°С, ксилолов - 110135С

IJ 30

Недостатками каталитических процессов являются: необходимость использования в качестве исходного сырья специально подготовленных узких нефтяных фракций определенного состава) необходимость остановки процесса для регенерации катализатора; потери дорогостоящего катализатора.

Известен также способ получения ароматических соединений C(,-tig путем проведения пиролиза(термического разложения); нефтяного сырья прц 680700С без применения катализаторов 2,. .

Недостатком процесса является низкий выход г 13-15 мас.% - ароматических соединений , что объясняется высоким выходом газа. Поэтому способ имеет весьма ограниченное npj}менение. Другим недостатком этого процесса является использование в качестве исходного сырья дефицитных керосиновых фрак;ций нефти.

Наиболее близким к предлагаемому по технической сущности и достигаемомУ результату является способ получения смеси ароматических углеводородов Cj-Cg путем термической обработки углеводородного сырья, содержащего непредельные углеводороды. Согласно известному способу термической переработке подвергают.низкокачественный сланцевый бензин, содержащий непредельные соединения при 700745 С и времени контакта 0,.0480,055 с. Выход ароматических углеводородов Св-Са20 мас.%, а их концентрация во фракции с концом кипения 50 мас.%, что превышает выходы ароматических соединений из. . нефтяного сырья C3J .

. Недостатками известного способа является низкая концентрация ароматических углеводородов С,-Сд во фракции пироконденсата, выкипающей до , а также их невысокий выход на пропущенное сырье. Кроме того, производство сланцевых бензинов весьма ограничено и, в перспективе будет сокращаться ввиду их замены как топлива нефтяным сырьем.

Цель изобретения - увеличение выхода целевого продукта.

Поставленная цель достигается тем, что согласно способу получения смеси ароматических углеводородов путем термической обработки углеводородного сырья, содержащего непредельные углеводороды, в качестве сырья используют углеводородную фракцию с температурой кипения 30-350°С производства бутадиена и изопрена каталитическим дегидрированием н-бутана и изопентана и термообработку проводят при 720-820°С и времени контакта 0,5-1,0 с.

Способ осуществляют следующим образом.

Производство синтетического л аучука (СК) характериз уется образованием значительных количеств жидких отходов . К ним относятся жидкие побочные продукты производств бутадиена и изопрена каталитическим дегидрирован11ем н-бутана и изопентана разделения бутан-бутиленовой, изопентан-изоамиленовой, изоамилен-изопреновой смесей методом экстрактивной ректификации. Все эти продукты, представляют собой весьма сложные многокомпонентные смеси углеводородов различного состава и строения, включая нормальные и изопарафины, линейные и циклические олефины и диолефины. До настоящего времени нет простых и надежных методов их разделенияс целью извлечения ценных компонентов. В связи с этим указанные отходы используют в качестве низкокачественного топлива, сжигают в специальных установках или открытым способом, а в ряде случаев подверггиот заходэонению. Уничтожение отходов связано с дополнительными

затратами и приводит к загрязнению окружающей среды. В связи с непрерывным увеличением выпуска каучуков на основе бутадиена и изопрена количество жидких олефинсодержащих отходов (наиболее дешевого вида сырья) будет непрерывно возрастать.

Согласно изобретению дефицитное углеводородное сырье заменяют на перечисленные углеводородные фракции производства бутадиена и изопрена и подвергают термическому разложению при 720-820 0 и времени контакта .0,5-1,0 с. В этих условиях образование ароматических углеводородов обус.ловлено интенсивнЕлм протеканием реакций циклизации олефинсодержащих компонентов исходного сырья и образующихся промежуточных продуктов.При этом выход ароматических углеводородов Cg-Cg достигает 28-29 мас.% на пропущенное сырье, а их концентрация во фракции пироконденсата до более 80 мас.%.

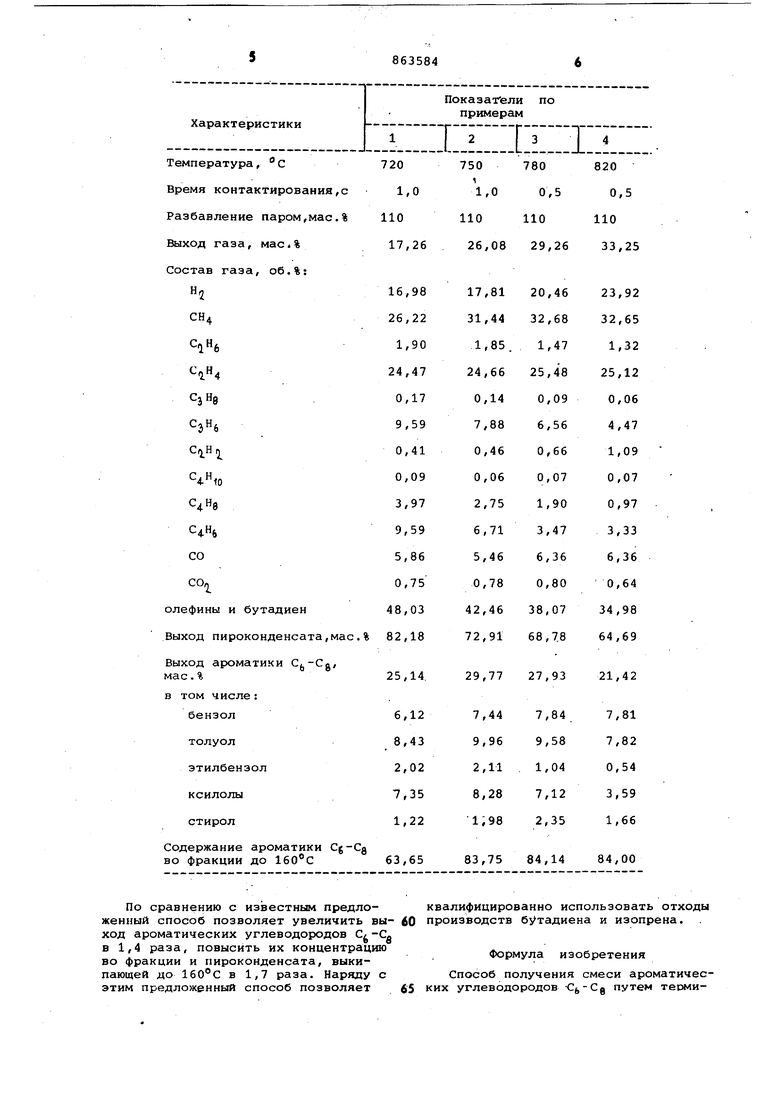

Пример. Проводят процесс термообработки жидких отходов произ- . водств бутадиена и изопрена в трубчатом реакторе в присутствии водяного пара (для снижения степени коксообразования). В качестве используют смесь, состоящую из, мас.%: отхоДов, выделенных в производстве бутадиена одностадийным дегидрированием н-бутана - димеров и легких смол 12,0; отходов, вьщеленных в производстве бутадиена двухстадийным дегидрированием Н-бутана - абсорбентов первой и второй стадий 22,22} отработанного дизельного топлива второй стадии 8,64; легких смол регенерации диметилформамида (селективного растворителя, используемого для экстрактивной ректификации углеводородов С) 1,54, отходов, выделенных в производстве изопрена двухстадийньп дегидрированием изопентана - абсорбентов первой и второй стадии 37,05; отработанного дизельного топлива второй стадии 16,05; легких смол регенерации диметилформамида (селективного растворителя, используемого для экстрактивной ректификации углеводородов Cj) 1,54. Указанные количества компонентов взяты исходя из реально существующего на заводах СК соотношения между образукхцимися отходами. Сырье характеризуется следующими показателями: плотность 0,845, показатель преломления 1,4815, пределы выкипания 30-350°С, содержание непредельных углеводородов 50 мас.%.

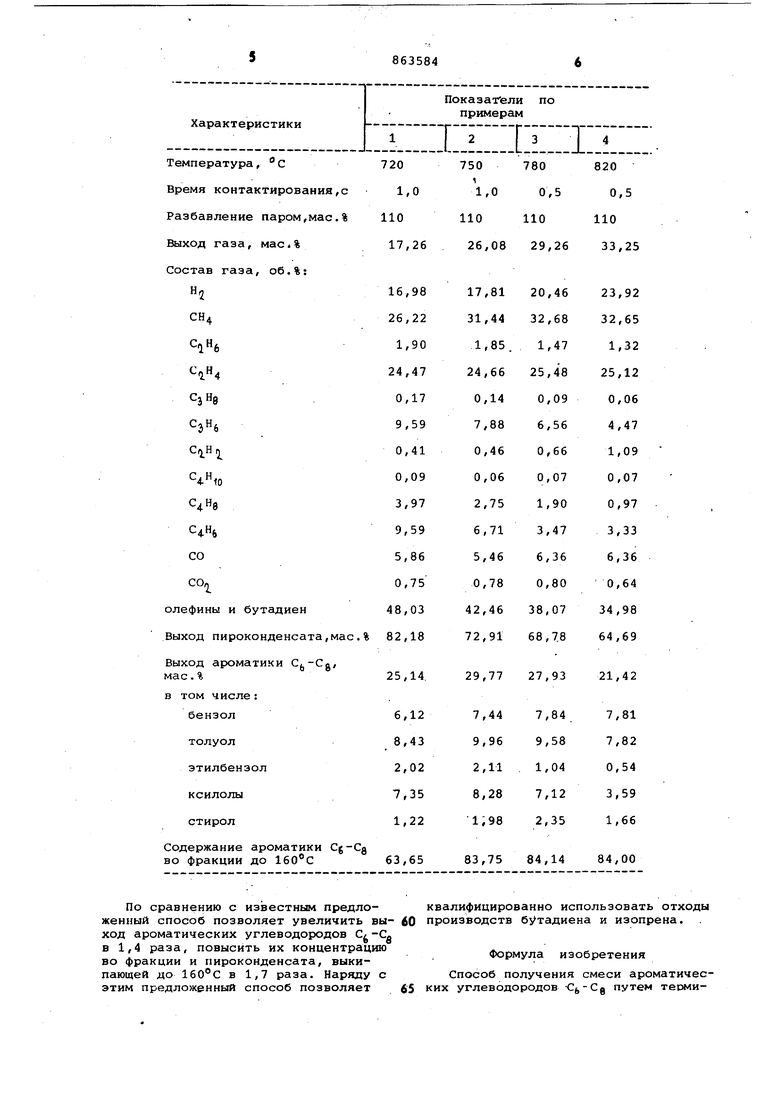

Результаты экспериментов, выполненньлх в различных условиях, сведены в таблицу.

По сравнению с изЬестным предло-квалифицированно использовать отходы

женный способ позволяет увеличить вы- 60производств бутадиена и изопрена, ход ароматических углеводородов

в 1,4 раза, повысить их концентрациюФормула изобретения

во фракции и пироконденсата, выкипающей до в 1,7 раза. Наряду с Способ получения смеси ароматичесэтим предложенный способ позволяет углеводородов путем теоми7 635 ческой обработки углеводородного сьфья, содержащего непредельные углеводороды, отличающийся тем, что, с целью увеличения выхода целевого продукта, в качестве углеводородного сырья используют углеводородную фракцию с температурой кипения 30-350 С производства бутадиена и изопрена каталитическим дегидрированием н -бутана и изопентана и термообработку проводят при 720- ,in 82рс и времени контакта 0,5-1,0 с.« Источники информации, принятые во внимание при зкспертизе 4. 8 1. Основы технологии нефтехимического синтеза. М., Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1960, с. 193. 2. Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза, М., Химия, 1971., с. 1ВЗ. 3. Гориславец С.П. и др. Пиролиз углеводородного сырья. К., Наукова думка, 1977, с. 243 (поототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ получения бензола | 2017 |

|

RU2638173C1 |

| Способ разделения углеводородов @ или @ разной степени насыщенности | 1982 |

|

SU1057484A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВОЙ КОМПОЗИЦИИ | 1993 |

|

RU2064964C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ ОСНОВЫ МОТОРНОГО ТОПЛИВА | 1993 |

|

RU2065481C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 1985 |

|

SU1274255A1 |

| КОМПЛЕКСНАЯ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСИ УГЛЕВОДОРОДОВ С-С РАЗЛИЧНОГО СОСТАВА И КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2016 |

|

RU2671568C1 |

| Способ получения непредельных углеводородов | 1988 |

|

SU1641859A1 |

| Способ разделения углеводородных смесей с -с | 1974 |

|

SU667537A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

«4«А,

Авторы

Даты

1981-09-15—Публикация

1979-10-23—Подача