Изобретение относится к способу переработки отходов производства изопрена, образующихся при разделении и очистке продуктов двухстадийного дегидрирования изопентана. Оно может найти применение в нефтехимической промышленности.

В производстве изопрена из изопентана на 1 т изопрена образуется ≈ 200 кг жидких углеводородов - отходов производства, включающих кубовые остатки ректификации пиперилена, отработанный абсорбент углеводородов С5 из контактного газа I и II стадии дегидрирования, легкие и тяжелые смолы.

Отходы производства представляют собой сложную смесь углеводородов различного строения: парафиновые, ароматические, олефиновые, диеновые соединения, а также продукты уплотнения (смолы). В них идентифицировано около 30 различных компонентов. Это жидкость темно-коричневого цвета с резким неприятным запахом, температурой начала кипения 30-35оС, конечной 350оС.

Количественный состав отходов производства изопрена колеблется в широких пределах, мас.%: Углеводороды С5 20-30 Ароматические С6-С8 16-20 Высококипящие компоненты и смолы 5-10 Циклические ди- меры изопрена, ЦПД, пиперилена и их содимеры Остальное

Жидкие отходы производства используются в основном как топливо в технологических печах завода, частично для получения абсорбента.

Цель изобретения - улучшение качества абсорбента и повышение степени утилизации отходов за счет дополнительного извлечения из отходов пипериленовой фракции.

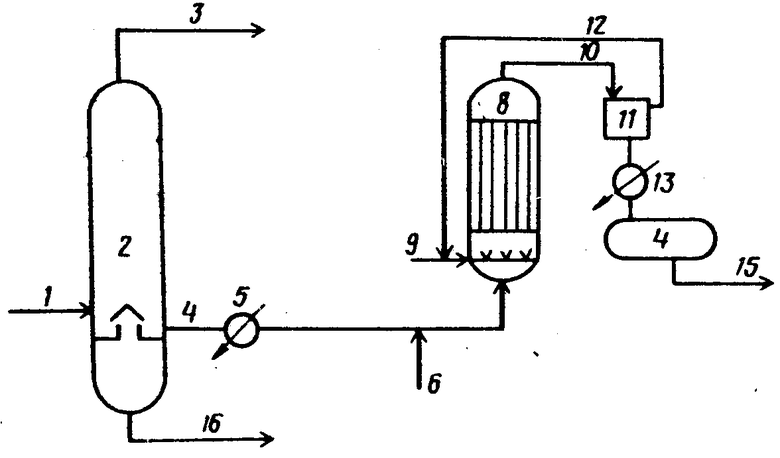

Предлагаемый способ может осуществляться по принципиальной схеме, представленной на чертеже.

Углеводородные отходы подают по линии 1 в ректификационную колонну 2, имеющую 25 колпачковых тарелок, температуру куба колонны поддерживают 200-205оС.

Углеводородные отходы, подвергаемые переработке, представляют собой смесь жидких углеводородных отходов, получаемых на различных стадиях процесса получения изопрена двухстадийным дегидрированием изопентана и включают:

А. Кубовые продукты после очистки пипериленовой фракции, которые представляют собой легкоподвижную жидкость темно-коричневого цвета с резким запахом, интервал температур кипения 40-186оС. Состав колеблется в широких пределах, мас. % : Изопрен 0,5-1,0 Цис-4-транс- пиперилен 30-50 Бензол 0,5-5,0 Смолы 1-5% Димеры, тримеры изопрена и пиперилена Остальное

Б. Отработанный абсорбент с установок выделения углеводородов С5 из катализатов I и II стадий дегидрирования, содержащий, мас.%: С5-углеводороды (изопентан, изопрен, изоамилены) 3-5 Ароматические углеводороды С6-С8 (бензол, толуол, п-ксилол, ксилол) 40-53 Смолы 1-5 Димеры и тримеры изопрена, пипе- рилена Остальное

В. Легкие и тяжелые смолы с установки регенерации диметилформамида (ДМФА), применяемого в качестве разделяющего агента С5-углеводородов методом экстрактивной ректификации, которые содержат, мас.%: Углеводороды С5 (пиперилен, изопрен, изоамилены) 10-20 Ароматические углеводороды С6-С8 (бензол, толуол, ксилолы) 10-30 Димеры и тримеры изопрена, пипери- лена 45 Смолы Остальное

В качестве дистиллята по линии 3 отбирают при температуре 30-45оС и атмосферном давлении пипериленовую фракцию. Боковым потоком по линии 4 с глухой тарелки (пятая снизу) в паровой фазе отбирают фракцию абсорбента с температурой кипения 45-195оС, охлаждают до температуры 70оС в холодильнике 5, смешивают с полярным растворителем, подаваемым по линии 6 (1-5 мас.% от веса абсорбента) и по линии 7, направляют на гидрирование в реактор 8. Гидрирование осуществляют водородом, подаваемым по линии 9 в присутствии катализатора гидрирования при температуре 50-150оС, преимущественно 70-120оС, объемной скорости подачи фракции абсорбента 0,1-0,25 ч-1, объемном отношении Н2/абсорбент 30-40 л/л, давлении 8-10 атм до остаточной непредельности 50,0-70,0 г J2/100 г сырья.

Для гидрирования используют катализаторы которые соответствуют следующим требованиям:

Рd на окиси алюминия ТУ 603-312-71

Ni на кизельгуре ТУ 38-101-396-73

Рt на окиси алюминия ТУ 38-101-79-70.

В качестве полярного растворителя используют метанол (ГОСТ 2222-78) и/или окись пропилена (ГОСТ 23001-78) и/или ацетон (ГОСТ 2768-79).

Из реактора гидрирования продукты по линии 10 поступают в сепаратор 11, где их отделяют от водорода возвращаемым в реактор гидрирования по линии 12, затем их охлаждают в холодильнике 13 и сливают в емкость 14, откуда целевой продукт - абсорбент повышенного качества (бензин АИ-93) выводят по линии 15 на склад. Кубовый продукт колонны 1 сливают по линии 16 в емкость и используют как бытовое топливо.

П р и м е р 1 (по прототипу). Углеводородные отходы, имеющие состав, приведенный в табл.1, в количестве 100 г загружают в ректификационную колонну 2. При температуре куба колонны 200оС и давлении 0,5 ати с верха колонны отбирают абсорбент при температуре 30-195оС в количестве 85 г. Состав продуктов разделения указан в табл.2 (см. пример 1).

Показатели качества абсорбента, получаемого в известном способе, следующие:

Внешний вид Прозрачная без механических примесей жидкость.

Плотность при 15оС, г/см3 0,75-0,90 Температура начала кипения, оС Выше 30 Температура конца кипения Ниже 320оС Количество фракции выкипающей до температуры 185оС, об.% 60-70 Испытание на медной пластинке Выдерживает Содержание фактических смол, мг/100 мл Не более 1300 Содержание воды, об.% Не более 0,1

П р и м е р 2. Углеводородные отходы состава, указанного в табл.1, в количестве 100 г загружают в ректификационную колонну 1 с 25 колпачковыми тарелками. Температура куба колонны 220оС. Сверху колонны отбирают пипериленовую фракцию при температуре 30-45оС в количестве 18 г следующего состава, мас. % : изопентан 0,5; цис- и транс-пиперилен 96,0; 2-метилбутен-2; 1,4; изопрен-1,4 ЦПД 0,5; карбонильные 0,2. С пятой тарелки отбирают фракцию абсорбента с температурой кипения 45-195оС в количестве 76 г, охлаждают до температуры 70оС, смешивают с 3,8 г метанола (5% от массы абсорбента) и направляют на гидрирование в реактор 2. Гидрирование осуществляют при условиях, указанных в табл.3 (опыт 1), а именно при температуре 100оС, на катализаторе Рd на окиси алюминия при объемной скорости подачи фракции абсорбента 0,2 ч-1, объемном соотношении Н2/абсорбент 40 л/л, давлении 9,3 атм до остаточной непредельности 50,5 г J2/100 г сырья. Из реактора гидрирования продукты поступают в сепаратор 11, где их отделяют от водорода, охлаждают в холодильнике 13 и сливают в емкость 14. Получают 76 г абсорбента повышенного качества. Показатели качества гидрированного абсорбента приведены в табл.4. Кубовой продукт в количестве 6 г имеет показатели, приведенные в табл.5. Проведение процесса аналогично примеру 2, но с изменением условий представлено в табл.2 и 3, а показатели получаемых продуктов - в табл.4 и 5.

Как видно из приведенных данных, предложенный способ позволит практически полностью утилизировать отходы производства изопрена и выделить в качестве целевых продуктов такие, как пиперилен, абсорбент повышенного качества, который можно применять на уровне бензина АИ-93 (см. табл.4) или высокооктановой добавки к бензинам и котельное топливо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной переработки побочных продуктов процесса выделения изопрена из фракции C пиролиза | 2017 |

|

RU2659079C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОПЕНТАНА | 1994 |

|

RU2111202C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-2-БУТЕНА ИЗ ИЗОПЕНТАНА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ИЗОПЕНТАНА | 2006 |

|

RU2329246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 1999 |

|

RU2193570C2 |

| Способ получения циклопентана | 2016 |

|

RU2618233C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ИЗОПРЕНА И 3-МЕТИЛБУТЕНА-1 | 1992 |

|

RU2030374C1 |

| Полимерминеральная композиция | 1989 |

|

SU1694519A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2005 |

|

RU2285688C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КИСЛОРОДСОДЕРЖАЩИХ КОМПОНЕНТОВ БЕНЗИНОВ | 1996 |

|

RU2116998C1 |

СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА, образующихся при разделении и очистке продуктов двухстадийного дегидрирования изопентана, путем ректификации с выделением фракции абсорбента, используемой для извлечения углеводородов C5 из контактного газа первой и второй стадий дегидрирования, и получением в кубовом продукте топлива печного бытового, отличающийся тем, что, с целью улучшения качества абсорбента и повышения степени утилизации отходов, ректификацию проводят при атмосферном давлении и температуре куба 203 - 205oС отбором в дистилляте при 30 - 45oС пипериленовой фракции и отбором фракции абсорбента, кипящей в интервале 45 - 195oС, в паровой фазе из зоны ректификации, расположенной между вводом перерабатываемых отходов и выводом кубового продукта, и фракцию абсорбента подвергают гидрированию на катализаторе палладий - или платина на окиси алюминия или никель на кизельгуре в присутствии 1 - 5 мас% метанола и/или окиси пропилена и/или ацетона при температуре 50 - 120oС, давлении 8 - 10 атм, объемной скорости подачи фракции абсорбента 0,10 - 0,25 ч-1 и объемном отношении водород - фракция абсорбента 30 - 40 л/л.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производства изопрена двухстадийным дегидрированием изопентана | |||

| Стерлитамак, 1982, с.15. | |||

Авторы

Даты

1994-06-30—Публикация

1985-01-09—Подача