1

Изобретение относится к технологии нанесения покрытий, в частности к устройствам для нанесения покрытий из газовой фазы.

Известно устройство для нанесения покрытий из газовой фазы, содержащее реакционную камеру, подложку, нагреватель и генератор парогазовой смеси {1 .

Это устройство не обеспечивает .равномерную толщину покрытия вдоль подложки, а также однородность его состава и структуры.

Известно устройство для нанесения покрытий из газовой фазы, содержащее реакционную камеру, нагреватель, ге|Нератор парогазовой фазы и холодильник в форме змеевиков, расположен ных снаружи реакционной камеры 2.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для нанесения покрытий из газовой фазы, содержащее реакционную камеру, нагреватель подложек, распределитель, парогазовой смеси, выполненный в виде полого цилиндра с отверстиями, и холодильник 3.

Указанные устройства обеспечивают равномерность толщины по длине подложки, однако не обеспечивают однородности состава и кристаллической структуры покрытия, так как при перемещении парогазовой смеси в реакционной камере вдоль подложки происходит изменение ее состава за счет расхода исходных веществ и накопления продуктов реакции, а также наличия градиента температуры вдоль под10ложки.

Целью изобретения является повышение однородности физико-химических свойств покрытия.

Поставленная цель достигается

15 тем, что в устройстве для нанесения покрытий из газовой фазы, содержащем реакционную камеру, нагреватель подложек, распределитель парогазовой смеси, выполненный в виде полого

20 цилиндра с отверстиями, холодильник размещен коаксиально внутри распределителя с зазором.

Кроме того, отверстия в распределителе расположены кольцевыми рядами

25 по его высоте.

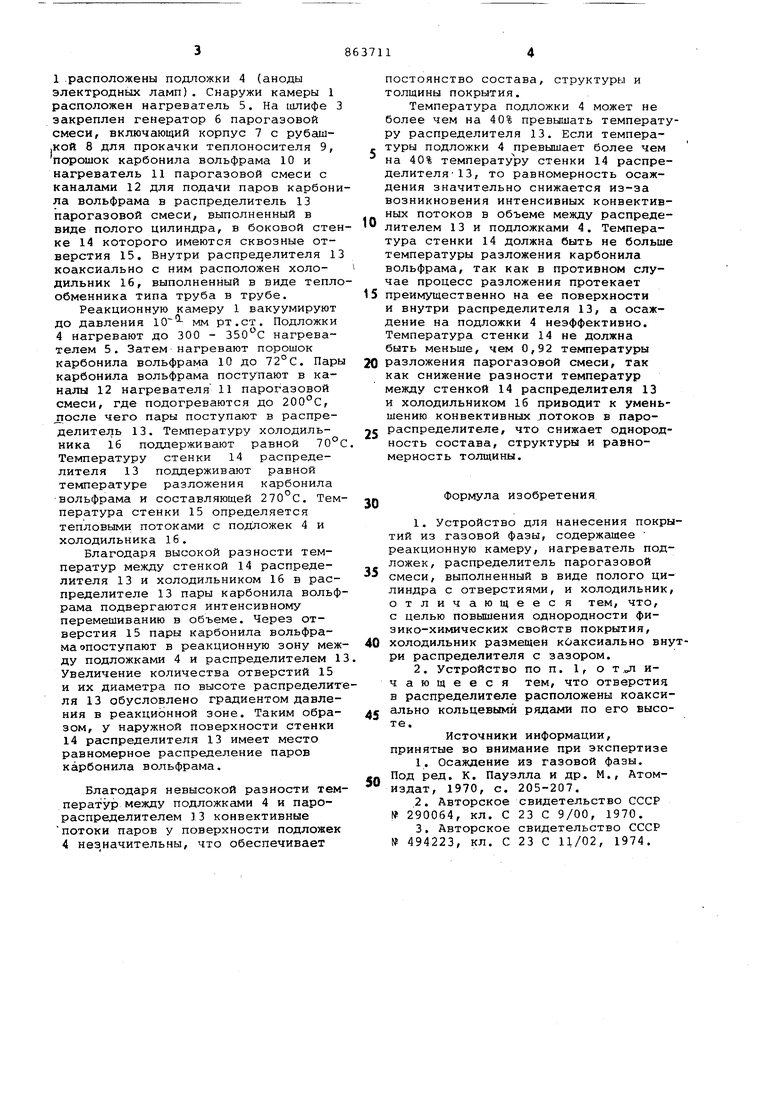

На чертеже представлено устройство разрез.

Устройство содержит реакционную камеру 1, включающую кварцевый кол30пак 2 и шлиф 3. В реакционной камере

1 .расположены подложки 4 (аноды электродных ламп). Снаружи камеры 1 расположен нагреватель 5. На шлифе 3 закреплен генератор б парогазовой смеси, включающий корпус 7 с рубаш,кой 8 для прокачки теплоносителя 9, порошок карбонила вольфрама 10 и нагреватель 11 парогазовой смеси с каналами 12 для подачи паров карбонила вольфрама в распределитель 13 парогазовой смеси, выполненный в виде полого цилиндра, в боковой стенке 14 которого имеются сквозные отверстия 15. Внутри распред;елителя 13 коаксиально с ним расположен холодильник 16, выполненный в виде теплообменника типа труба в трубе.

Реакционную камеру 1 вакуумируют до давления мм рт.ст. Подложки 4 нагревают до 300 - З50с нагревателем 5. Затем нагревают порошок карбонила вольфрама 10 до 72°С. Пары карбонила вольфрама поступают в каналы 12 нагревателя 11 парогазовой смеси, где подогреваются до 200°С, JПIOCлe чего пары поступают в распределитель 13. Температуру холодильника 16 поддерживают равной 70°С Температуру стенки 14 распределителя 13 поддерживают равной температуре разложения карбонила вольфрама и составляющей . Температура стенки 15 определяется тепловыми потоками с подложек 4 и холодильника 16.

Благодаря высокой разности температур между стенкой 14 распределителя 13 и холодильником 16 в распределителе 13 пары карбонила вольфрама подвергаются интенсивному перемешиванию в объеме. Через отверстия 15 пары карбонила вольфрама опоступают в реакционную зону между подложками 4 и распределителем 13 Увеличение количества отверстий 15 и их диаметра по высоте распределителя 13 обусловлено градиентом давления в реакционной зоне. Таким образом, у наружной поверхности стенки 14 распределителя 13 имеет место равномерное распределение паров карбонила вольфрама.

Благодаря невысокой разности температур между подложками 4 и парораспределителем 13 конвективные потоки паров у поверхности подложек 4 незначительны, что обеспечивает

постоянство состава, структуры и толщины покрытия.

Температура подложки 4 может не более чем на 40% превышать температуру распределителя 13. Если температуры подложки 4 превышает более чем на 40% температуру стенки 14 распределителя 13, то равномерность осаждения значительно снижается из-за возникновения интенсивных конвективных потоков в объеме между распределителем 13 и подложками 4. Температура стенки 14 должна быть не больше температуры разложения карбонила вольфрама, так как в противном случае процесс разложения протекает

преимущественно на ее поверхности и внутри распределителя 13, а осаждение на подложки 4 неэффективно. Температура стенки 14 не должна быть меньше, чем 0,92 температуры

разложения парогазовой смеси, так как снижение разности температур между стенкой 14 распределителя 13 и холодильником 16 приводит к уменьшению конвективных лотоков в парораспределителе, что снижает однородность состава, структуры и равномерность толщины.

Формула изобретения

1.Устройство для нанесения покрытий из газовой фазы, содержащее реакционную камеру, нагреватель подложек, распределитель парогазовой смеси, выполненный в виде полого цилиндра с отверстиями, и холодильник, отличающееся тем, что,

с целью повышения однородности физико-химических свойств покрытия, 0 холодильник размещен кОаксиально распределителя с зазором.

2.Устройство по п. 1, о т,,л ичающееся тем, что отверстия в распределителе расположены коаксие ально кольцевыми рядами по его высоте.

Источники информации, принятые во внимание при экспертизе

1.Осаждение из газовой фазы.

rt Под ред. К. Пауэлла и др. М., Атом издат, 1970, с. 205-207.

2.Авторское свидетельство СССР № 290064, кл. С 23 С 9/00, 1970.

3.Авторское свидетельство СССР № 494223, кл. С 23 С 11/02, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реакционный аппарат для нанесения покрытий из газовой фазы | 1981 |

|

SU992611A1 |

| Устройство для получения пленок | 1989 |

|

SU1726572A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ ГАЗОВОЙ ФАЗЫ | 1992 |

|

RU2049830C1 |

| Способ нанесения металлическогопОКРыТия HA РАбОчую пОВЕРХНОСТьлиТЕйНОй фОРМы | 1979 |

|

SU846092A1 |

| Способ осаждения вольфрамовых покрытий | 1976 |

|

SU787490A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ВОЛЬФРАМОВЫХ СЛОЕВ | 2011 |

|

RU2495155C2 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| CVD - РЕАКТОР РУЛОННОГО ТИПА | 2020 |

|

RU2762700C1 |

| CVD РЕАКТОР РУЛОННОГО ТИПА ДЛЯ СИНТЕЗА ГРАФЕНОВЫХ ПОКРЫТИЙ НА ПОДЛОЖКАХ В ВИДЕ ШИРОКОЙ ЛЕНТЫ | 2020 |

|

RU2760676C1 |

Авторы

Даты

1981-09-15—Публикация

1978-05-04—Подача