Изобретение относится к оборудованию для нанесения металлических, полупроводниковых и диэлектрических покрытий и может быть использовано в полупроводниковой промышленности.

Известен способ выращивания полупроводниковых слоев из газовой фазы. Устройство для реализации данного способа содержит реакционную камеру, имеющую вход для ввода исходного реакционного газа и выход для прореагировавших газов, нагреватель объема реактора, опору для подложек. Уменьшение концентрации основного исходного реакционного газа в газовой смеси восполняют дополнительной подачей в реакционную камеру реагентов через вспомогательные трубки.

Наиболее близким к предлагаемому является устройство для получения пленок методом термического разложения металлоорганических соединений в паровой фазе. Устройство содержит электрический нагреватель, обеспечивающий испарение металлоорганического соединения, кварцевый цилиндрический проточный реактор, электрическую печь для нагрева объема реактора до температуры разложения паров, кювету для испаряемого вещества, фильтр- ловушку для дезактивации побочных продуктов разложения. Тепло передается подложке, расположенной в реакторе, за счет конвекции и излучения. Пар металлоорганического соединения переносится в зону его термического разложения (к подложке) либо диффузионно-конвективным путем, либо при помощи инертного газа-носителя, пропускаемого через реактор.

Известные устройства характеризуются недостатком, заключающимся в отложении продукта разложения паров металооргани- ческого соединения не только на подложке, но в значительной степени и на стенках реактора, а также в образовании этого же продукта в виде порошка во всем реакторном объеме. Таким образом, на подложке осаждается в виде пленки лишь незначительная часть вещества, содержащегося в паре, протекающем через поперечное сечение реактора, и, кроме того, происходит неизбежное загрязнение растущей пленки продуктами термораспада паров в объеме. Последнее приводит к ухудшению качества получаемой пленки, ее механических и электрофизических параметров. Кроме того, во всех известных цилиндрических реакторах горизонтального типа в процессе роста пленки на подложке происходит уменьшение концентрации осаждаемого из пара вещества (в направлении движения парогазовой смеси) и одновременное увеличение концентрации побочных продуктов термораспада. Это приводит к постепенному уменьшению толщины пленки в направлении движения пара, а также к увеличению вероятности загрязнения объема пленки продуктами разложения пара металлоорганического соединения. Оба фактора препятствуют получению пленки, однородной по толщине и структурно-чувствительным параметрам. Для компенсации обеднения парогазовой смеси при прохождении газового потока над поверхностью подложки плоскость подложкодержателя обычно располагают под определенным углом к направлению газового потока. Для расчета величины угла используют эмпирическую формулу, содержащую ряд экспериментальных параметров. Но поскольку при измерении этих параметров неизбежно возникают определенные погрешности и в силу этого угол

наклона подложки рассчитать с достаточной степенью точности невозможно, то в итоге не обеспечивается удовлетворительная стабильность толщины и структурно-чувстви5 тельных параметров пленки, особенно если осаждение производится на подложку больших размеров.

Цель изобретения - повышение однородности толщины и структурно-чувстви0 тельных параметров пленки и снижение потерь испаряемого соединения.

Поставленная цель достигается тем, что в устройстве, включающем обогреваемый цилиндрический кварцевый реактор, кювету

5 для испаряемого соединения и подложку для осаждения пленок, средство для ввода в реактор газа-носителя и средство его вывода, соединенное с фильтром-ловушкой продуктов разложения, внутри реактора ус0 тановлена кассета прямоугольного сечения, разделенная на верхнюю открытую с торцов часть для кюветы с испаряемым соединением и нижнюю закрытую часть в которой установлена обойма для подложки,

5 соединенная с механизмом возвратно-поступательного перемещения, верхняя и нижняя части кассеты разделены горизонтальной перегородкой с щелевым отверстием в центре, над которым установлена

0 регулирующая шторка, под кассетой размещен нагреватель подложки, средство ввода газа расположено в торце реактора ниже кассеты, а средство вывода соединено с открытым торцом верхней ее части.

5 Механизм возвратно-поступательного перемещения обоймы для подложки выполнен в виде реверсивного электродвигателя с редуктором, соединенным с винтовым преобразователем вращательного движе0 ния в поступательное.

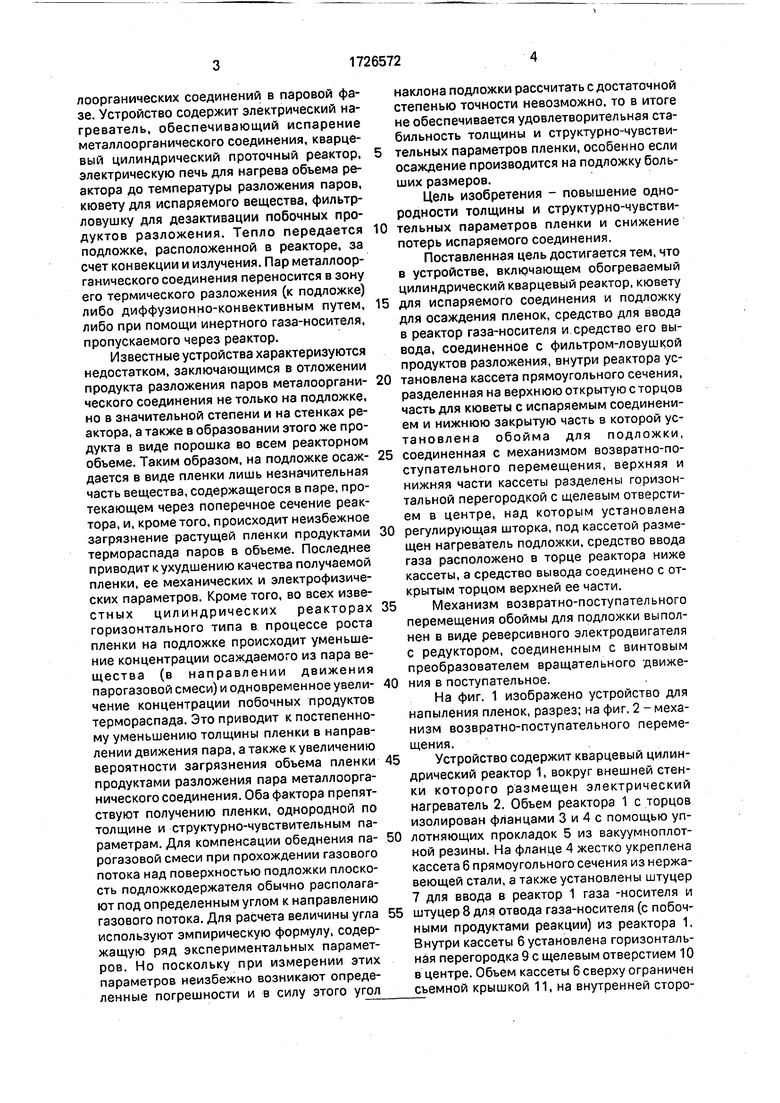

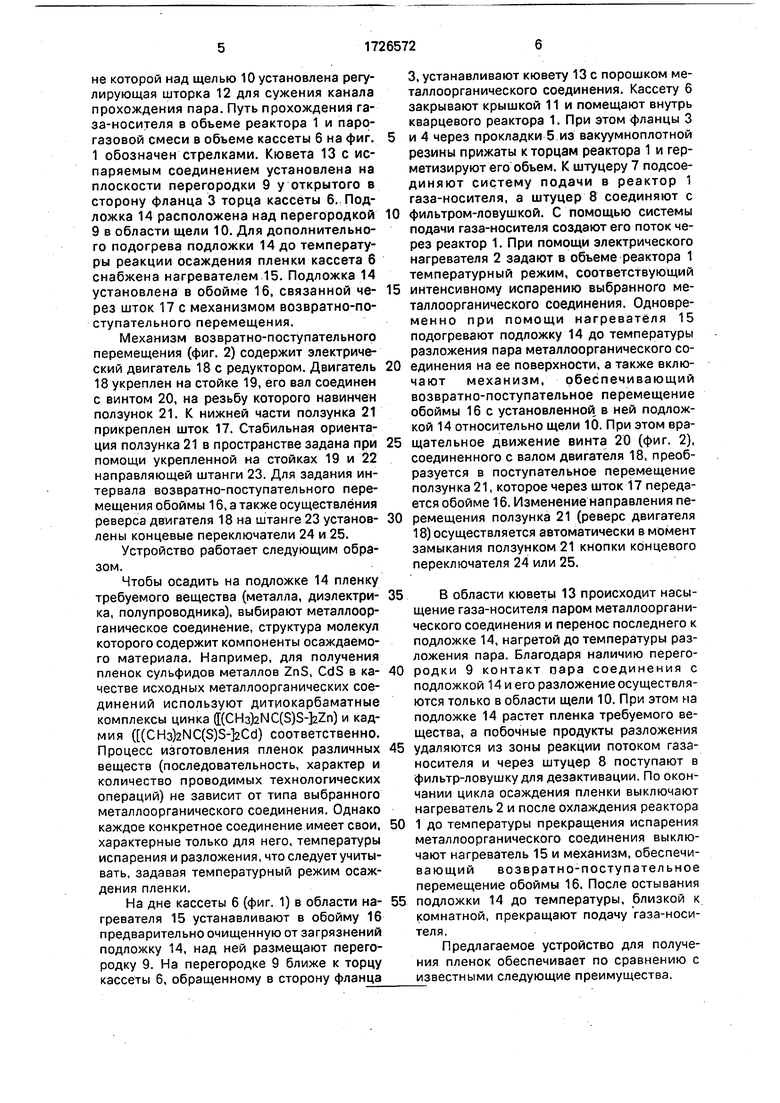

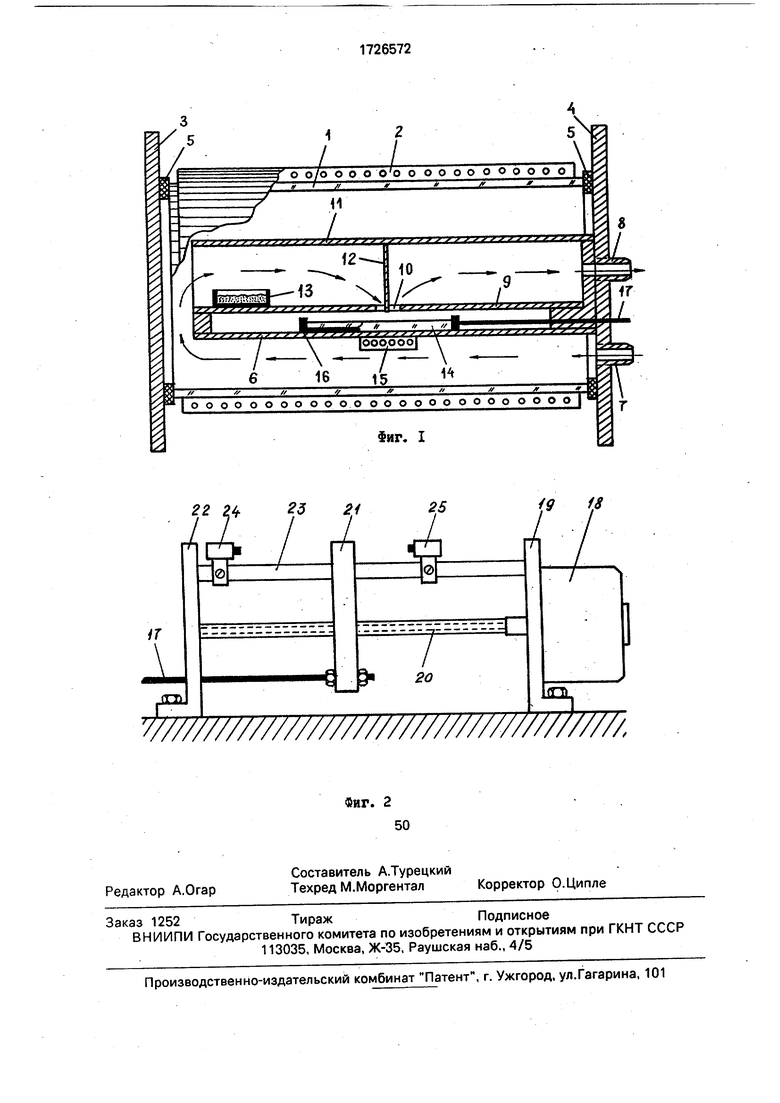

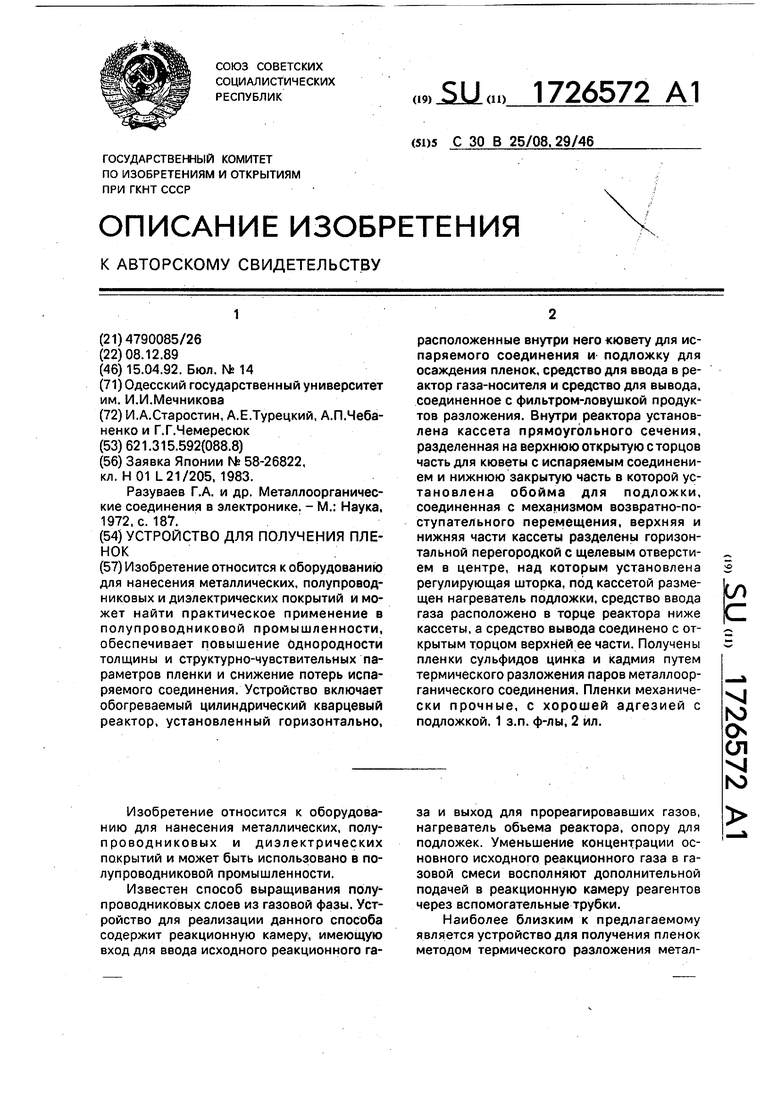

На фиг. 1 изображено устройство для напыления пленок, разрез; на фиг. 2 - механизм возвратно-поступательного перемещения.

5 Устройство содержит кварцевый цилиндрический реактор 1, вокруг внешней стенки которого размещен электрический нагреватель 2. Объем реактора 1 с торцов изолирован фланцами 3 и 4 с помощью уп0 лотняющих прокладок 5 из вакуумноплот- ной резины. На фланце 4 жестко укреплена кассета 6 прямоугольного сечения из нержавеющей стали, а также установлены штуцер 7 для ввода в реактор 1 газа -носителя и

5 штуцер 8 для отвода газа-носителя (с побочными продуктами реакции) из реактора 1. Внутри кассеты 6 установлена горизонтальная перегородка 9 с щелевым отверстием 10 в центре. Объем кассеты 6 сверху ограничен

съемной крышкой 11, на внутренней стороне которой над щелью 10 установлена регулирующая шторка 12 для сужения канала прохождения пара. Путь прохождения газа-носителя в объеме реактора 1 и парогазовой смеси в объеме кассеты 6 на фиг. 1 обозначен стрелками. Кювета 13 с испаряемым соединением установлена на плоскости перегородки 9 у открытого в сторону фланца 3 торца кассеты 6. Подложка 14 расположена над перегородкой 9 в области щели 10. Для дополнительного подогрева подложки 14 до температуры реакции осаждения пленки кассета 6 снабжена нагревателем 15. Подложка 14 установлена в обойме 16, связанной че- рез шток 17с механизмом возвратно-поступательного перемещения.

Механизм возвратно-поступательного перемещения (фиг. 2) содержит электрический двигатель 18 с редуктором. Двигатель 18 укреплен на стойке 19, его вал соединен с винтом 20, на резьбу которого навинчен ползунок 21. К нижней части ползунка 21 прикреплен шток 17. Стабильная ориентация ползунка 21 в пространстве задана при помощи укрепленной на стойках 19 и 22 направляющей штанги 23. Для задания интервала возвратно-поступательного перемещения обоймы 16, а также осуществления реверса двигателя 18 на штанге 23 установ- лены концевые переключатели 24 и 25.

Устройство работает следующим образом.

Чтобы осадить на подложке 14 пленку требуемого вещества (металла, диэлектри- ка, полупроводника), выбирают металлоор- ганическое соединение, структура молекул которого содержит компоненты осаждаемого материала. Например, для получения пленок сульфидов металлов ZnS, CdS в ка- честве исходных металлоорганических соединений используют дитиокарбаматные комплексы цинка (t(CH3)2NC(S)) и кадмия ((CH3)2NC(S)) соответственно. Процесс изготовления пленок различных веществ (последовательность, характер и количество проводимых технологических операций) не зависит от типа выбранного металлоорганического соединения. Однако каждое конкретное соединение имеет свои, характерные только для него, температуры испарения и разложения, что следует учитывать, задавая температурный режим осаждения пленки.

На дне кассеты 6 (фиг. 1) в области на- гревателя 15 устанавливают в обойму 16 предварительно очищенную от загрязнений подложку 14, над ней размещают перегородку 9. На перегородке 9 ближе к торцу кассеты б, обращенному в сторону фланца

3, устанавливают кювету 13 с порошком металлоорганического соединения. Кассету 6 закрывают крышкой 11 и помещают внутрь кварцевого реактора 1. При этом фланцы 3 и 4 через прокладки 5 из вакуумноплотной резины прижаты к торцам реактора 1 и герметизируют его объем. К штуцеру 7 подсоединяют систему подачи в реактор 1 газа-носителя, а штуцер 8 соединяют с фильтром-ловушкой. С помощью системы подачи газа-носителя создают его поток через реактор 1. При помощи электрического нагревателя 2 задают в объеме реактора 1 температурный режим, соответствующий интенсивному испарению выбранного металлоорганического соединения. Одновременно при помощи нагревателя 15 подогревают подложку 14 до температуры разложения пара металлоорганического соединения на ее поверхности, а также включают механизм, обеспечивающий возвратно-поступательное перемещение обоймы 16с установленной в ней подложкой 14 относительно щели 10. При этом вращательное движение винта 20 (фиг. 2), соединенного с валом двигателя 18, преобразуется в поступательное перемещение ползунка 21, которое через шток 17 передается обойме 16. Изменение направления перемещения ползунка 21 (реверс двигателя 18) осуществляется автоматически в момент замыкания ползунком 21 кнопки концевого переключателя 24 или 25,

В области кюветы 13 происходит насыщение газа-носителя паром металлоорганического соединения и перенос последнего к подложке 14, нагретой до температуры разложения пара. Благодаря наличию перегородки 9 контакт пара соединения с подложкой 14 и его разложение осуществляются только в области щели 10. При этом на подложке 14 растет пленка требуемого вещества, а побочные продукты разложения удаляются из зоны реакции потоком газа- носителя и через штуцер 8 поступают в фильтр-ловушку для дезактивации. По окончании цикла осаждения пленки выключают нагреватель 2 и после охлаждения реактора 1 до температуры прекращения испарения металлоорганического соединения выключают нагреватель 15 и механизм, обеспечивающий возвратно-поступательное перемещение обоймы 16. После остывания подложки 14 до температуры, близкой к комнатной, прекращают подачу газа-носителя.

Предлагаемое устройство для получения пленок обеспечивает по сравнению с известными следующие преимущества.

Поскольку контакт парогазовой смеси с подложкой 14 возможен лишь в области щели 10, ширина которой мала (не превышает 5 мм), то эффект обеднения пара веществом становится несущественным, так как за счет возвратно-поступательного перемещения подложки 14 осаждение вещества на различные участки ее поверхности происходит в идентичных технологических условиях (температура подложки 14 и концентрация вещества в паре постоянны). Это способствует равномерному росту пленки на всей площади подложки 14. Использование в устройстве перегородки 9 со щелью 10 обеспечивает более высокую степень однородности толщины и структурно-чувствительных параметров осаждаемых пленок по сравнению с известным методом компенсации обеднения парогазовой смеси путем установки подложки под углом к паровому потоку.

Расположенная над щелью 10 шторка 12 направляет поток пара металлоорга- нического соединения в узкий (1-2 мм) зазор между ее торцом и подложкой 14, что приводит к более эффективному использованию содержащегося в паре осаждаемого вещества. Этому способствует также наличие в устройстве нагревателя 15, обеспечивающего разложение пара соединения только в области его контакта с подложкой 14 (в области щели 10).

Ограниченность области контакта пара с подложкой 14 способствует более быстро- му отводу подобных продуктов термораспада из зоны реакции, что повышает степень чистоты пленок.

С помощью предлагаемого устройства получены пленки сульфидов цинка и кад- мия. Образцы механически прочные, имеют

хорошую адгезию с подложкой и обладают высокой однородностью структорно-чувст- вительных свойств.

Формула изобретения

1.Устройство для получения пленок термическим разложением паров металлоорга- нического соединения, включающее обогреваемый цилиндрический кварцевый реактор, установленный горизонтально, расположенные внутри него кювету для испаряемого соединения и подложку для осаждения пленок, средство для ввода в реактор газа-носителя и средство его вывода, соединенное с фильтром-ловушкой продуктов разложения, отличающееся тем, что, с целью повышения однородности толщины и структурно-чувствительных параметров пленки и снижения потерь испаряемого соединения, внутри реактора установлена кассета прямоугольного сечения, разделенная на верхнюю открытую с торцов часть для кюветы с испаряемым соединением и нижнюю закрытую часть, в которой установлена обойма для подложки, соединенная с механизмом возвратно-поступательного перемещения, верхняя и нижняя части кассеты разделены горизонтальной перегородкой с щелевым отверстием в центре, над которым установлена регулирующая шторка, над кассетой размещен нагреватель подложки, средство ввода газа расположено в торце реактора ниже кассеты, а средство вывода соединено с открытым торцом верхней ее части.

2.Устройство по п. 1,отличающее- с я тем, что механизм возвратно-поступательного перемещения обоймы для подложки выполнен в виде реверсивного электродвигателя с редуктором, соединенным с винтовым преобразователем вращательного движения в поступательное.

////////////////////W//////7/////7777////,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРИЕНТИРОВАННЫХ ФТОРИДНЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2008 |

|

RU2405857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПЛЕНКИ ДИСЕЛЕНИДА МЕДИ И ИНДИЯ CuInSe | 2007 |

|

RU2354006C1 |

| CVD-РЕАКТОР СИНТЕЗА ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВЫХ ПОДЛОЖКАХ | 2021 |

|

RU2767098C2 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ВОЛЬФРАМОВЫХ СЛОЕВ | 2011 |

|

RU2495155C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ОСАЖДЕНИЕМ С ПОМОЩЬЮ DLI-MOCVD С ПОВТОРНЫМ ПРИМЕНЕНИЕМ СОЕДИНЕНИЯ-ПРЕДШЕСТВЕННИКА | 2016 |

|

RU2699126C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСТОРОННЕГО СВЕРХПРОВОДНИКА ВТОРОГО ПОКОЛЕНИЯ | 2008 |

|

RU2386732C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК С ГЕТЕРОГЕННОЙ ГРАНИЦЕЙ РАЗДЕЛА | 2010 |

|

RU2436876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, СОДЕРЖАЩИХ КРЕМНИЕВУЮ ПОДЛОЖКУ С ПЛЕНКОЙ ИЗ КАРБИДА КРЕМНИЯ НА ЕЕ ПОВЕРХНОСТИ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2522812C1 |

| УСТРОЙСТВО ДЛЯ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ | 1995 |

|

RU2111291C1 |

Изобретение относится к оборудованию для нанесения металлических, полупроводниковых и диэлектрических покрытий и может найти практическое применение в полупроводниковой промышленности, обеспечивает повышение однородности толщины и структурно-чувствительных параметров пленки и снижение потерь испаряемого соединения/Устройство включает обогреваемый цилиндрический кварцевый реактор, установленный горизонтально, расположенные внутри него кювету для испаряемого соединения и подложку для осаждения пленок, средство для ввода в реактор газа-носителя и средство для вывода, соединенное с фильтром-ловушкой продуктов разложения. Внутри реактора установлена кассета прямоугольного сечения, разделенная на верхнюю открытую с торцов часть для кюветы с испаряемым соединением и нижнюю закрытую часть в которой установлена обойма для подложки, соединенная с механизмом возвратно-поступательного перемещения, верхняя и нижняя части кассеты разделены горизонтальной перегородкой с щелевым отверстием в центре, над которым установлена регулирующая шторка, под кассетой размещен нагреватель подложки, средство ввода газа расположено в торце реактора ниже кассеты, а средство вывода соединено с открытым торцом верхней ее части. Получены пленки сульфидов цинка и кадмия путем термического разложения паров металлоор- ганического соединения. Пленки механически прочные, с хорошей адгезией с подложкой. 1 з.п. ф-лы, 2 ил. fe XI ю о ел XI го

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разуваев Г.А | |||

| и др | |||

| Металлоорганичес- кие соединения в электронике | |||

| - М.: Наука, 1972, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

Авторы

Даты

1992-04-15—Публикация

1989-12-08—Подача