(34) ЭЛЕКТРОЛИТ ДЛЯ ОСАВДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА ЖЕЛЕЗО-НИКЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для нанесения покрытий сплавами железо-никель | 1981 |

|

SU1046350A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1992 |

|

RU2046155C1 |

| Электролит для осаждения покрытий из сплава никель-железо | 1979 |

|

SU885364A1 |

| Способ электролитического осаждения железо-никелевого сплава | 1959 |

|

SU128249A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| Электролит для осаждения покрытий из сплава никель-железо | 1981 |

|

SU956629A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2110622C1 |

| Электролит для нанесения покрытий из сплава железо-никель | 1977 |

|

SU700568A1 |

| Электролит для осаждения сплава никель-бор | 1990 |

|

SU1784664A1 |

| Электролит блестящего никелирования деталей из стали и ее сплавов | 1990 |

|

SU1822452A3 |

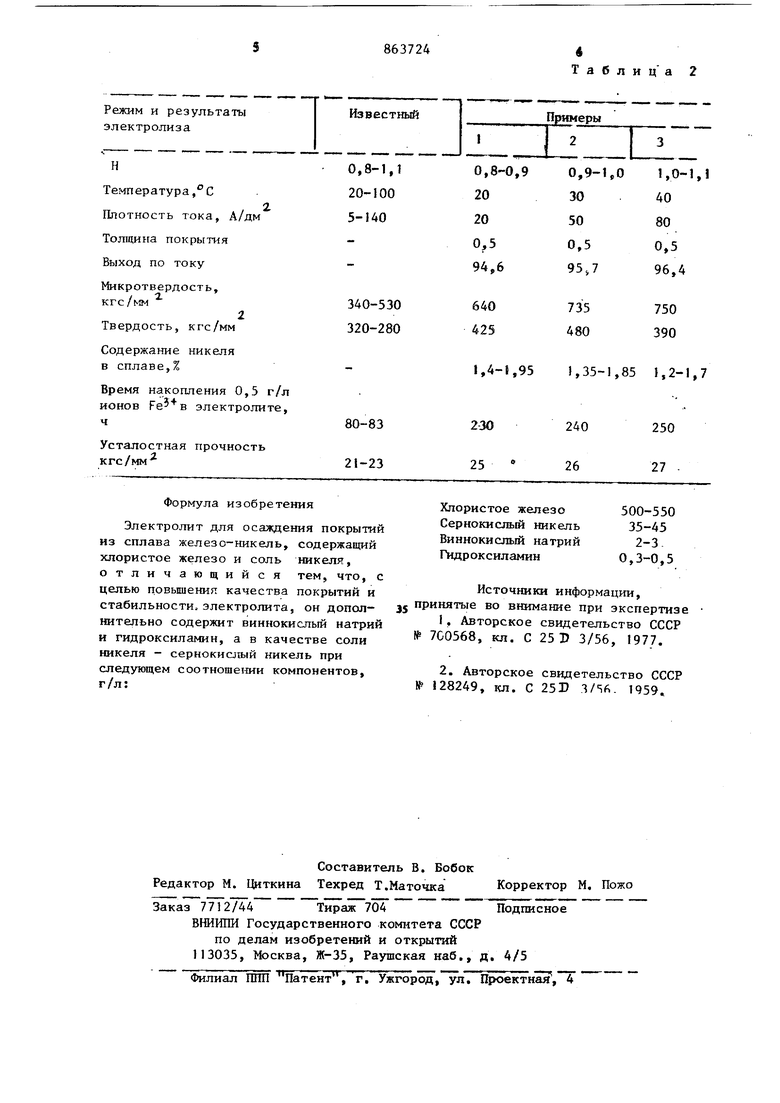

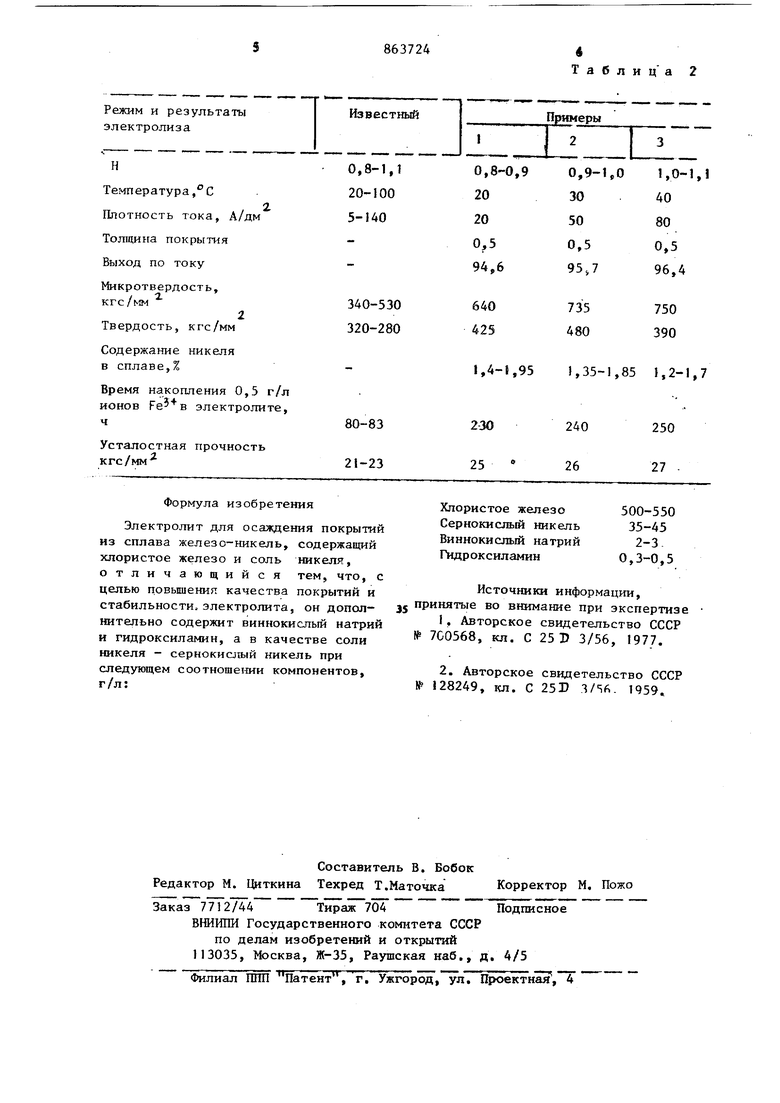

Изобретение относится к гальваностегии, в частности к электролитическому осаждению износостойких покрытий из сплава железо-никель для восстанов ления изношенных деталей машин, например автотракторных деталей. Известен электролит для осаждения покрытий из сплава железо-никель, содержащий хлористое и сернокислое железо, хлористьй и сернокислый никель и соляную кислоту. Данный электролит применяется для воостановления изношенных деталей чаесборочных мапган и чаеподрезочных аппаратов, работающих при вибро-ударных нагрузках. Процесс осаждения в нем ведут при высоких температурах - 75-80 С ij. Однако ведение процесса электролиза при высоких температурах (7580°С) приводит к интенсивному испарению, повьшению агрессивности и к значительному расходу энергии (паровой или электроэнергии) для подогревА ванн, а это приводит к частой корректировке состава электролита и является весьма нежелательным процессом в производственных условиях. Использование сульфатно-хлористых электролитов (в присутствии ионов S07 приводит к стабилизации процесса электролиза, препятствует гидратообразованию (но не исключает его) и окислению электролита. Но так как электролиз из приведенного электролита ведется при повышенчой температуре (75-80 С), то роль ионов SOV в снижении степени окисляемоети незначительна. Наиболее близким к изобретению является электролит для осаждения покрытий из сплава железо-никель, содержа-г щий хлористое железо (четырехводное), соль никеля (шестиводньгй хлорисзый никель) и соляную кислоту. Процесс осаждения в нем проводят при 20-100 Си плотности тока 5-140 . Однако данный электролит недостаточно гтабилен: со временем происходит накопление иоиов трехвалентного желе3за (Fe), включение которого в покры тие отрицательно влияет на физико-ме ханические свойства сплава (см,табли цу) . Хотя процесс ведут в широком ин тервале температур, но ведение процесса при повьшенных температурах также приводит к резкому увеличению степени испарения и окисления электр лита. Целью изобретения является повыше ние качества покрытий и стабильности электролита. Указанная цепь достигается тем, что электролит, содержащий хлористое железо и соль никеля, дополнительно содержит виннокислый натрий и гидро1 силамин, а в качестве соли никеля сернокислый никель при следующем соотношении компонентов, г/л: Хлористое железо500-550 Сернокислый никель35-45 Виннокислый натрий2-3 Гидроксиламин0,3-0,5 Процесс осаждения рекомендуется проводить при ,8-1,1, 20-40 С и катодной плотности тока 5-100 А/дм , Электролит готовят следующим обра зом. Все компоненты растворяют в отдел ных порциях воды, затем к хлористому железу (четырехводному) приливают ви нокислый натрий, а затем гидроксиламин. Перемешивают до исчезновения осадка и добавляют раствор сернокисл го никеля семиводного. Образующийся осадок растворяется при перемепшвании, и электролит готов к использова нию, . Виннокислый натрийи гидроксилами образуют очень прочные комплексы, а ведение процесса при пониженных температурах приводит к еще большему упрочнению этих комплексов, поэтому склонность данного электролита к оки лению резко снижается, облегчаются 4 условия совместного осаждения ионов железа и никеля, резко снижается содрржание гидроокисей в покрытиях, что приводит к повьш.внию физико-механических свойств электролитического сплава железо-никель, а следовательно, и работоспособности восстановленных этим сплавом детален машин. Предельная толщина качественных железо-никелевых покрытий, получениях из данного электролита, составляет 1., 5-1,8 мм. Скорость осаждения сплава в интервале плотностей токов 5 100 А/дм составляет 0,2-0,8 мм/ч, В табл.1 и 2 представлены состав электролита, режим и результаты электролиза. Как видно из таблицы, электролит снижает накопление ионов трехвалентного железа (окисляемость) в 2,5-3 раза, повышает микротвердость сплава в 1,2-1,5 раза, твердость в 1,3-1,4 раза, усталостную прочность в 1,191,17 раза. Осуществление процесса осаждения железо-никелевого сплава в данном электролите весьма технологично, так как осаждение производят по обычной технологии. Электролит несложен в приготовлении, не требует частой корректировки, поскольку обладает хорошими буферными свойствами. Более высокие физико-механические свойства осадков позволяют увеличить износостойкость восстановленных деталей машин, а следовательно, и ресурс их работы, что является важной народнохозяйственной задачей. Ведение же процесса осаждения железо-никелевого сплава из холодного (20-40 с) электролита приво/„дит к экономии энергии (паровой или электроэнергии для подогрева ванн, что является важным преимуществом перед известными техническими решениями, когда электролиз ведут из горя чих электролитов (50-100с). Таблица 1

Режим и результаты электролиза

Н

Температура, С

2,

Плотность тока. А/дм

Толщина покрытия Выход по току

Микротвердость,

кгс/мм

2 Твердость, кгс/мм

Содержание никеля в сплаве,%

Время накопления 0,5 г/л ионов Fe в электролите.

отличающийся тем, что, с целью повьпиениут качества покрытий и стабильности,электролита, он дополнительно содержит виннокислый натрий и гидроксиламин, а в качестве соли никеля - сернокислый никель при следующем соотношении компонентов, г/л:

Таблица 2

1,4-1,95 1,35-1,85 1,2-1,7

Источники информации, JJ принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 7С0568, кл. С 25D 3/56, 1977.

2,Авторское свидетельство СССР № 128249, кл. С 25Г 3/Sfi. 1959,

Авторы

Даты

1981-09-15—Публикация

1979-09-13—Подача