Цель изобретения - повышение коэффициента использования тепловой энергии электрической дуги и уменьшение тепловых потерь.

Указанная цель достигается тем, что в устройстве для высокотемпературной обработки мелкодисперсного материала, содержащем реакционную камеру, электродуговой нагреватель с анодом и катодом, размещенными в основаниях реакционной камеры по ее оси, устройства ввода и вывода материала , реакционная камера выполнена в виде эллиптического тора, а устройства ввода и вывода материала в виде установленных по периметру одного иэ оснований камеры на участке его сопряжения с боковой поверхностью камеры коаксиальных кольцевых коллекjTOpOB, причем коллектор ввода материла выполнен с направляющими лопатками, а коллектор вывода материала расположен между коллекторами ввода материала и анодом или катодом электродугового нагревателя.

Причем отношение радиуса эллиптического тора к малой его полуоси и большой полуоси . к Мс1лой составляют соответственно 0,4-0,9 и 1,2-1,8.

Кроме того, направляющие лопатки коллектора ввода материала установлены под углом 15-45 к оси реакционно камеры

Описываемые формы реакционной камеры и расположение коллекторов ввода и вывода обрабатываемого мат,ериала позволяют организовать движение газовых потоков в реакционной камере таким образом, что поступающая в нее исходная газовзвесь проходит первоначально вдоль боковых стенок камеры Образовавшаяся.кольцевая оболочка предохраняет стенки реакционной камеры от перегрева и в тоже время находящийся в ней обрабатываемый материал активней усваивает лучистые тепловые потоки от горящей по оси камеры электрической дуги. Не успев полностью прогреться и тем самым не потеряв экранирующей способности, обрабатываемый материал совместно с транспортирующим газом достигает противоположного основания реакционной камеры, изменяет направление своего движения на обратное и только после этого попадает в приосевую высокотемпературную область камеры, где и происходит его нагрев до необходимых температур. Разогретый материал не сразу попадает в коллектор вывода, а некоторое время участвует в циркуляционном движении в пределах тороидального объема внутри реакционной камеры, находясь при этом вблизи электрической дуги и совершенно не соприкасаясь со стенками камеры, будучи от них отделенным потоком исходной газовзвеси. Таким образом, тепловые потоки от электрической дуги полностью усваиваются обрабатываемым материалом и транспортирующим газом и практически не достигают боковых стенок реакционной камеры.

Для обеспечения рециркуляции газовых потоков с наименьшими аэродинамическими потерями внутренняя поверхJHocTb реакционной камеры выполнена по типу поверхности эллиптического тора, с отношением его радиуса к малой полуоси равным 0,4-0,9.

Если это отношение составляет менее 0,4, то происходит нарушение зоны рециркуляции в приосевых областях, а более 0,9 - зона рециркуляции смещается из области наиболее эффективного использования тепловой энергии электрической дуги в периферийную область.

Отношение большой полуоси к малой составляет 1,2-1,8. Если отношение меньше 1,2, то зона рециркуляции (как и в предыдущем случае) смещается в периферийную область реакционной камеры. Если же это отношени более 1,8, то образование тороидальной рециркуляционной зоны вокруг горящей электрической дуги затруднено, что, естественно, сказывается на эффективности устройства.

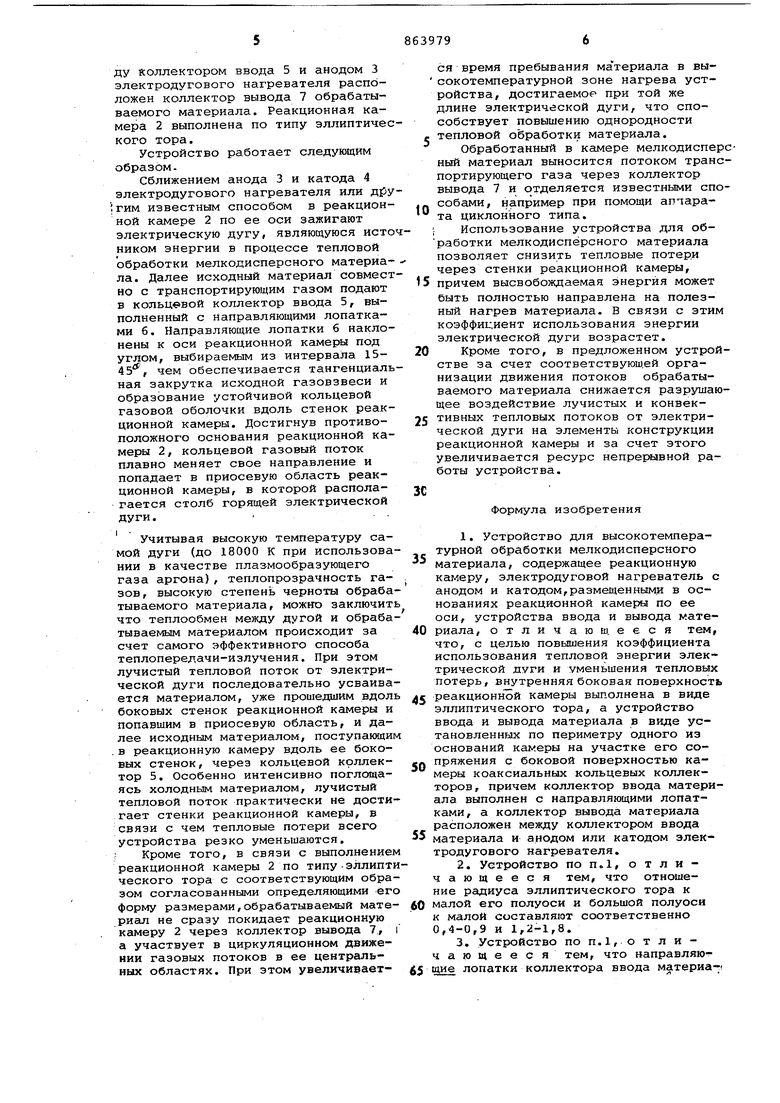

Для формирования устойчивой газовой оболочки, предохраняющей боковую поверхность реакционной камеры от перегрева, коллектор ввода материала выполнен с направляющими лопатками, устанавливаег ыми под углом 15-45 к оси реакционной камеры. Тангенциальная закрутка позволяет стабилизировать образуемую газовую оболочку и повышает ее аэродинамическую устойчивость. Если направляющие лопатки устанавливают под углом менее 15°, то тангенциальная составляющая скорости потока недостаточна для формирования устойчивой газовой защитной оболочки. В случае установления направлякяцих лопаток под углом большим 45, интенсивная тангенциальная закрутка газового потока приводит к нарушению рециркуляции в приосевых областях реакционной камеры, организация которой является необходимым условием нормальной работы устройства.

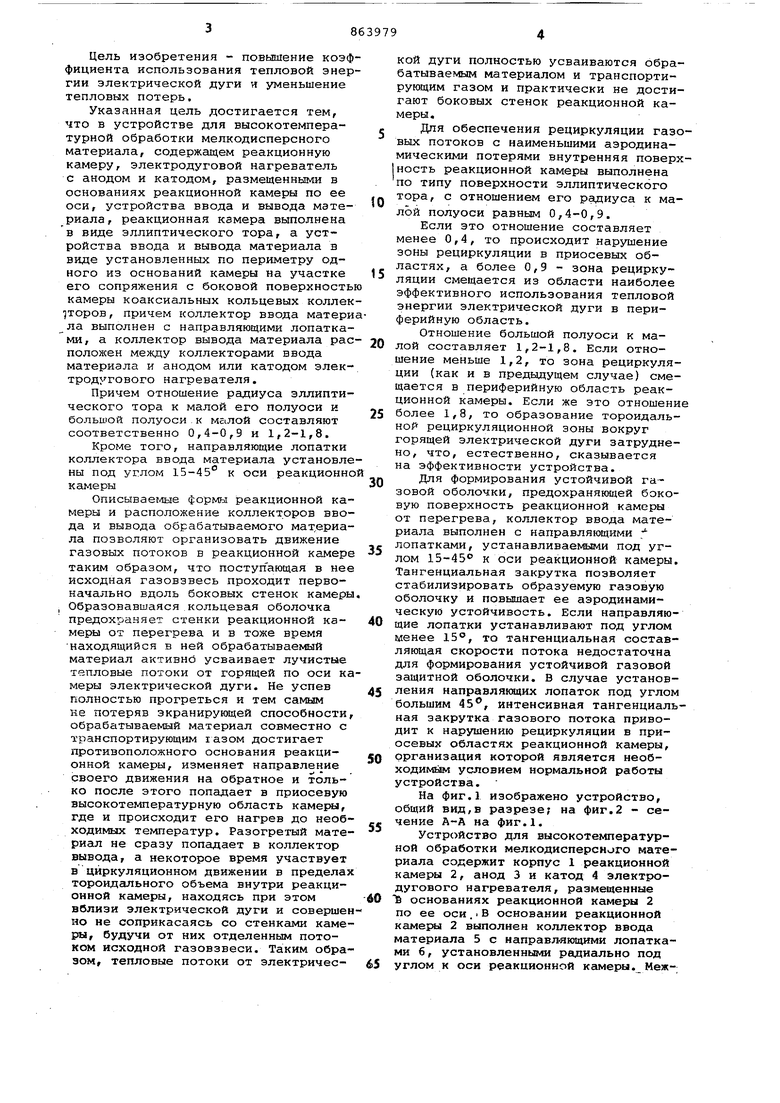

На фиг.1 изображено устройство, общий вид,в разрезе; на фиг.2 - сечение А-А на фиг.1.

Устройство для высокотемпературной обработки мелкодисперсного материала содержит корпус 1 реакционной камеры 2, анод 3 и катод 4 электродугового нагревателя, размещенные 13 основаниях реакционной камеры 2 по ее оси . В основании реакционной камеры 2 выполнен коллектор ввода материала 5 с направляющими лопатками 6, установленньми ралиально под углом к оси реакционной кё1меры. Между Коллектором ввода 5 и анодом 3 электродугового нагревателя расположен коллектор вывода 7 обрабатываемого материала. Реакционная камера 2 выполнена по типу эллиптичес кого тора. Устройство работает следующим образом. Сближением анода 3 и катода 4 электродугового нагревателя или известным способом в реакционной KoiMepe 2 по ее оси зажигают электрическую дугу, являющуюся исто ником энергии в процессе тепловой обработки мелкодисперсного материала. Далее исходный материал совмест но с транспортирующим газом подают в кольцевой коллектор ввода 5, выполненный с направляющими лопатками 6. Направляющие лопатки 6 наклонены к оси реакционной камеры под углом, выбираемым из интервала 1545, чем обеспечивается тангенциаль ная закрутка исходной газовзвеси и образование устойчивой кольцевой газовой оболочки вдоль стенок реакционной камеры. Достигнув противоположного основания реакционной камеры 2, кольцевой газовый поток плавно меняет свое направление и попадает в приосевую область реакционной камеры, в которой располагается столб горящей электрической дуги. Учитывая высокую температуру самой дуги (до 18000 К при использова нии в качестве плазмообразующего газа аргона), теплопрозрачность газов, высокую степень черноты обраба тываемого материала, можно заключит что теплообмен между дугой и обраба тываемым материалом происходит за счет самого эффективного способа теплопередачи-излучения. При этом лучистый тепловой поток от электрической дуги последовательно усваива ется материалом, уже прошедшим вдол боковых стенок реакционной камеры и попавшим в приосевую область, и далее исходным материалом, поступающи .в реакционную камеру вдоль ее боковых стенок, через кольцевой коллектор 5. Особенно интенсивно поглощаясь холодным материалом, лучистый тепловой поток практически не дости гает стенки реакционной камеры, в связи с чем тепловые потери всего устройства резко уменьшаются. ; Кроме того, в связи с выполнением реакционной камеры 2 по типу - эллипти ческого тора с соответствующим образом согласованными определяющими его форму размерами,обрабатываемый материсш не сразу покидает реакционную камеру 2 через коллектор вывода 7, а участвует в циркуляционном движении газовых потоков в ее центральных областях. При этом увелнчиваетк малой составляют соответственно 0,4-0,9 и 1,2-1,8.

3. Устройство по п.1,о т л и чающеес я тем, что направляю-;65 ЩЧ% лопатки коллектора ввода материа-f ся время пребывания материала в высокотемпературной зоне нагрева устройства, достигаемое при той же длине электрической дуги, что способствует повышению однородности тепловой обработки материала. Обработанный в камере мелкодисперсный материал выносится потоком транспортирующего газа через коллектор вывода 7 и отделяется известными способами, например при помощи атарата циклонного типа. I Использование устройства для обработки мелкодисперсного материала позволяет снизить тепловые потери через стенки реакционной камеры, причем высвобождаемая энергия может быть полностью направлена на полезный нагрев материала. В связи с этим коэффициент использования энергий электрической дуги возрастет. Кроме того, в предложенном устройстве за счет соответствующей организации движения потоков обрабатываемого материала снижается разрушающее воздействие лучистых и конвективных тепловых потоков от электрической дуги на элементы конструкции реакционной камеры и за счет этого увеличивается ресурс непреривной работы устройства. Формула изобретения 1. Устройство для высокотемпературной обработки мелкодисперсного материала, содержащее реакционную камеру, электродуговой нагреватель с анодом и катодом,размещенными в основаниях реакционной камеры по ее оси, устройства ввода и вывода материала, отличают, ееся тем, что, с целью повышения коэффициента использования тепловой энергии электрической ДУГИ и уменьшения тепловых потерь, внутренняя боковая поверхность реакционней камеры выполнена в виде эллиптического тора, а устройство ввода и вывода материала в виде установленных по периметру одного из оснований камеры на участке его сопряжения с боковой поверхностью каеры коаксиальных кольцевых коллекторов, причем коллектор ввода материла выполнен с направляющими лопатами, а коллектор вывода материала асположен между коллектором ввода атериала и анодом или катодом элекродугового нагревателя. 2. Устройство по п«1, отлиающееся тем, что отношеие радиуса эллиптического тора к 60 малой его полуоси и большой полуоси

ла установлены под углом 15-45 к оси реакционной камеры.

Источники инфop Jaции, принятые во внимание при экспертизе

., Патент ФРГ № 1297786, кл. 21 Н 2/02, опублик, 1970.

2, Патент США № 3384467, кл, 48-65 опублик. 19ба,

| название | год | авторы | номер документа |

|---|---|---|---|

| Анод электродугового плазмотрона | 1991 |

|

SU1786692A1 |

| РЕАКТОР СО СТАБИЛИЗИРОВАННОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПРИОСЕВОЙ СТРУЕЙ | 2016 |

|

RU2636704C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ КРЕМНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207979C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА ПРИРОДНЫМ ГАЗОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2352643C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207933C2 |

| ПЛАЗМАТРОН | 2003 |

|

RU2225084C1 |

| СПОСОБ И РЕАКТОР ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДНЫХ НАНОТРУБОК | 2006 |

|

RU2419585C2 |

| СВЧ ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 2004 |

|

RU2270536C9 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270810C2 |

| СПОСОБ И УСТРОЙСТВО ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНООБЪЕКТОВ | 2007 |

|

RU2371381C2 |

Авторы

Даты

1981-09-15—Публикация

1979-12-17—Подача