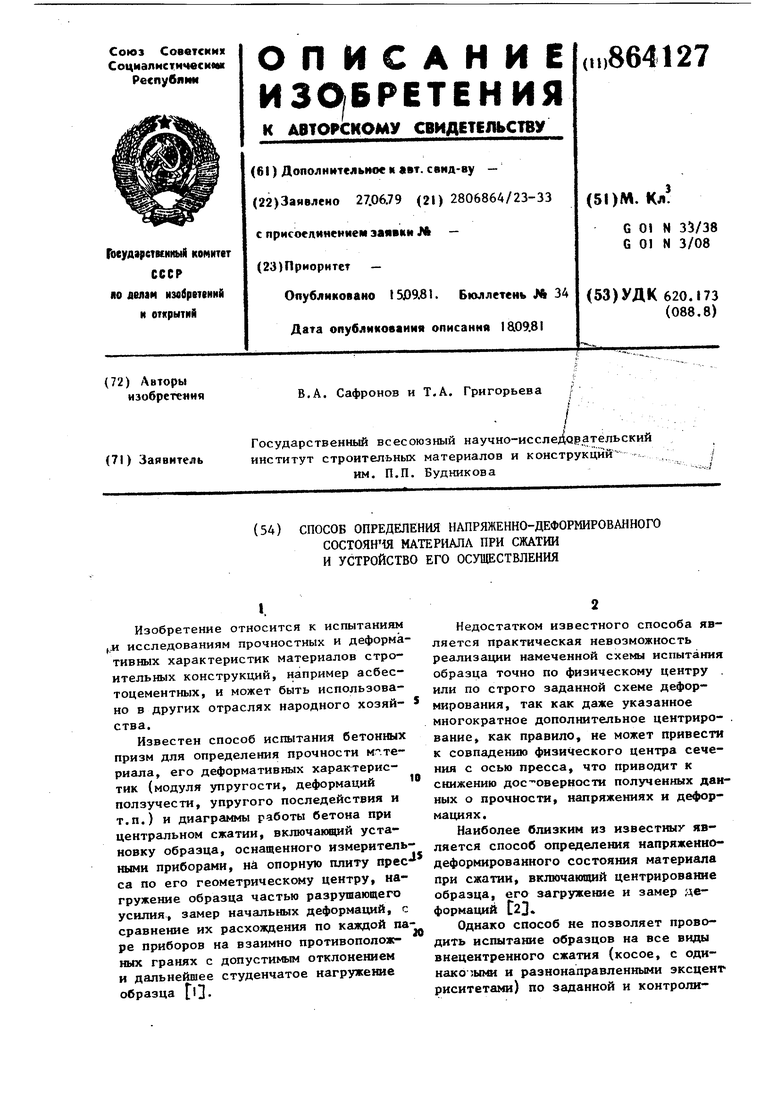

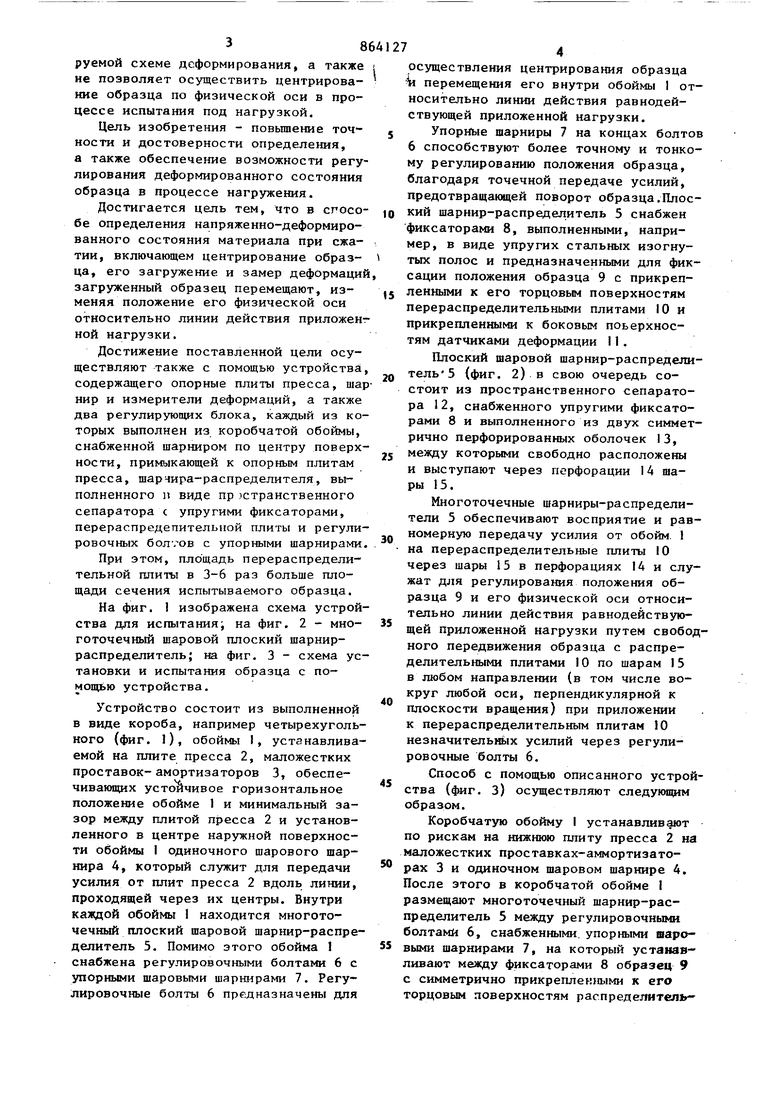

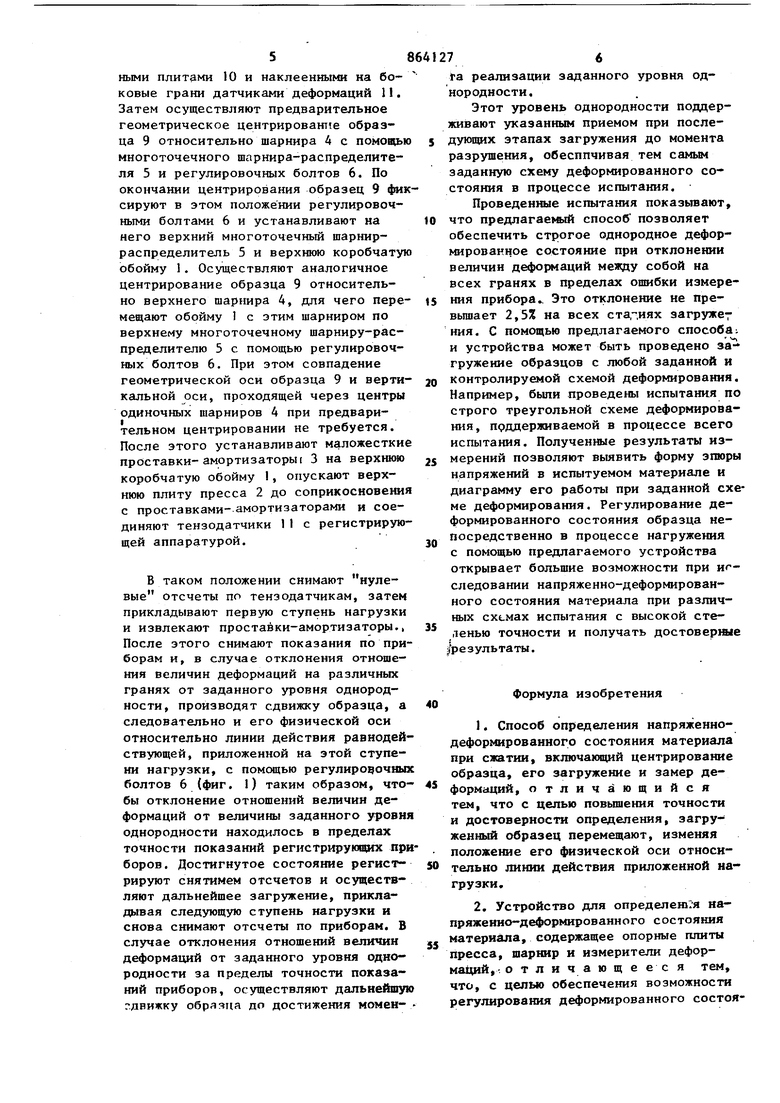

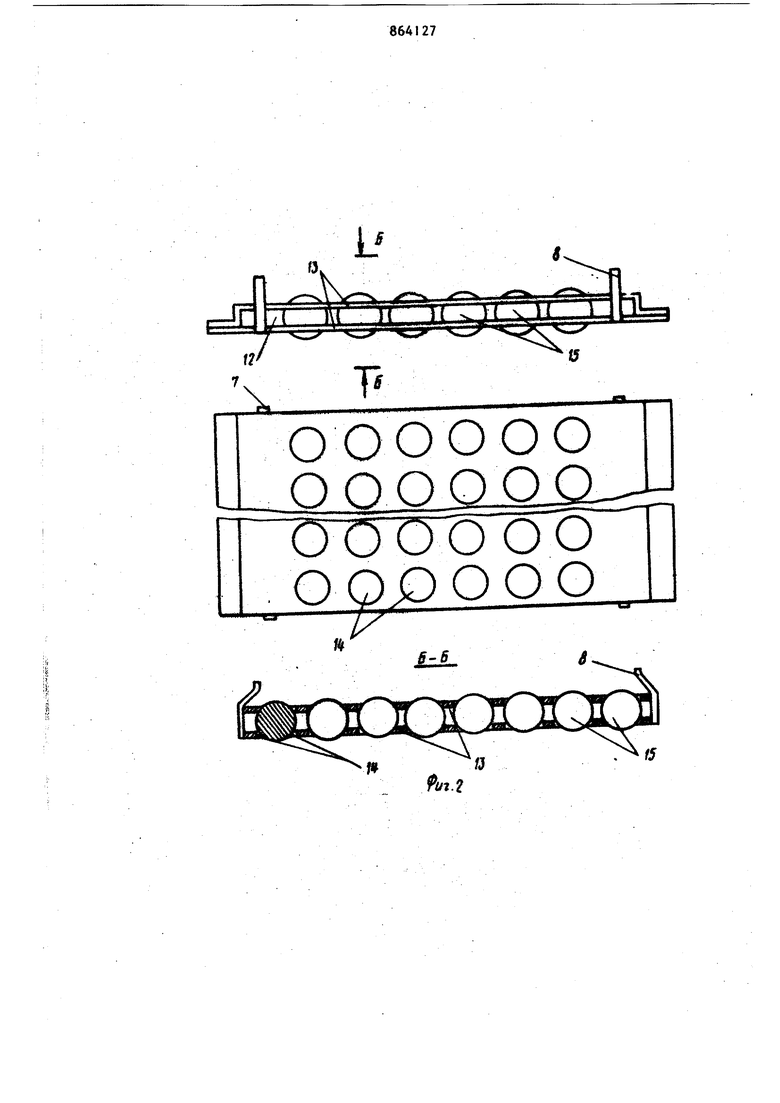

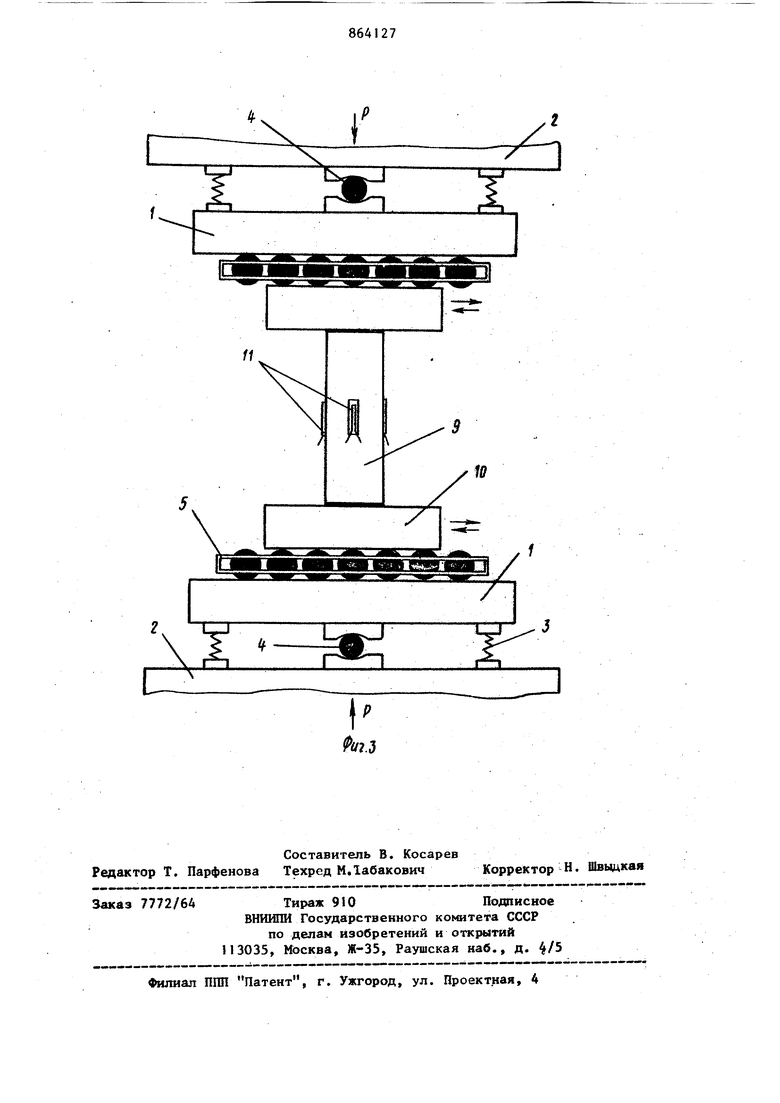

(54) СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНЧЯ МАТЕРИАЛА ПРИ СЖАТИИ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к испытанию ,,и исследованиям прочностных и деформа тивных характеристик материалов строительных конструкций, например асбестоцемеитных, и может быть использовано в других отраслях народного хозяйства. Известен способ испытания бетонных призм для определения прочности M-.Teриала, его деформативных характеристик (модуля ЗД1РУГОСТИ, деформаций ползучести, упругого последействия и т.п.) и диаграммы работы бетона при центральном сжатии, включающий установку образца, оснащенного измеритель ными приборами, на опорную плиту прес са по его геометрическому центру, нагружение образца частью разрушающего усилия, замер начальных деформаций, с сравнение их расхождения по каждой па ре приборов на взаимно противоположных гранях с допустимым отклонением и дальнейшее студенчатое нагружение образца LI. Недостатком известного способа является практическая невозможность реализации намеченной схемы испытания образца точно по физическому центру . или по строго заданной схеме деформирования, так как даже указанное многократное дополнительное центриро- . вание, как правило, не может привести к совпадению физического центра сечения с осью пресса, что приводит к снижению дос оверности полученных данных о прочности, напряжениях и деформациях. Наиболее близким из известных является способ определения напряженнодеформированного состояния материала при сжатии, включающий центрирование образца, его загружение и замер /деформаций 123 Однако способ не позволяет проводить испытание образцов на все виды внецентренного сжатия (косое, с одинаковыми и разнонаправленными эксценг риситетами) по заданной и контроляруемой схеме деформирования, а также не позволяет осуществить центрирование образца по физической оси в процессе испытания под нагрузкой. Цель изобретения - повьшение точ ности и достоверности определения, а также обеспечение возможности регулирования деформированного состояния образца в процессе нагружения. Достигается цель тем, что в способе определения напряженно-деформированного состояния материала при сжатии, включающем центрирование образца, его загружение и замер деформаций загруженный образец перемещают, изменяя положение его физической оси относительно линии действия приложенной нагрузки. Достижение поставленной цели осуществляют также с помощью устройства содержащего опорные плиты пресса, шар нир и измерители деформаций, а также два регулирующих блока, каждый из которых выполнен из коробчатой обоймы, снабженной щарниром по центру поверхности, примыкающей к опорным плитам пресса, щарчира-распределителя, выполненного и виде пр 1странственного сепаратора с упругими фиксаторами, перераспределительной плиты и регули ровочных болтов с упорными шарнирами При этом, площадь перераспределительной плиты в 3-6 раз больше площади сечения испытываемого образца. На фиг. 1 изображена схема устрой ства для испытания; на фиг. 2 - многоточечный шаровой плоский шарнирраспределитель; на фиг. 3 - схема ус тановки и испытания образца с помощью устройства. Устройство состоит из выполненной в виде короба, например четырехугольного (фиг. 1), обоймы I, устанавливаемой на плите пресса 2, маложестких проставок-амортизаторов 3, обеспечивающих устойчивое горизонтальное положение обойме 1 и минимальный зазор между плитой пресса 2 и установленного в центре наружной поверхности обоймы I одиночного шарового шарнира 4, который служит для передачи усилия от плит пресса 2 вдоль линии, проходящей через их центры. Внутри каждой обоймы 1 находится многоточечный плоский шаровой шарнир-распределитель 5. Помимо этого обойма 1 снабжена регулировочными болтами 6 с упорными шаровыми шарнирами 7. Регулировочные болты 6 предназначены для осуществления центрирования образца i перемещения его внутри обоймы 1 относительно линии действия равнодействующей приложенной нагрузки. Упорные шарниры 7 на концах болтов 6 способствуют более точному и тонкому регулированию положения образца, благодаря точечной передаче усилий, предотвращающей поворот образца.Плоский шарнир-распределитель 5 снабжен фиксаторами 8, выполненными, например, в виде упругих стальных изогнутых полос и предназначенными для фиксации положения образца 9 с прикрепленными к его торцовым поверхностям перераспределительными плитами 10 и прикрепленными к боковым поверхностям датчиками деформации II. Плоский шаровой шарнир-распределитель 5 (фиг. 2) в свою очередь состоит из пространственного сепаратора 12, снабженного упругими фиксаторами 8 и выполненного из двух симметрично перфорированных оболочек 13, между которыми свободно расположены и выступают через перфорации 14 шары 15. Многоточечные шарниры-распределители 5 обеспечивают восприятие и равномерную передачу усилия от обойм. 1 на перераспределительные плиты 10 через шары 15 в перфорациях 14 и служат для регулирования положения образца 9 и его физической оси относительно линии действия равнодействующей приложенной нагрузки путем свободного передвижения образца с распределительными плитами IО по шарам 15 в любом направлении (в том числе вокруг любой оси, перпендикулярной к плоскости вращения) при приложении к перераспределительным плитам 10 иезначительнь1х усилий через регулировочные болты 6. Способ с помощью описанного устройства (фиг. З) осуществляют следующим образом. Коробчатую обойму I устанавливают по рискам на нижнюю плиту пресса 2 на маложестких проставках-аммортизаторак 3 и одиночном шаровом шарнире 4. После этого в коробчатой обойме I размещают многоточечный шарнир-распределитель 5 между регулировочными болтами 6, снабженными, упорными шаровыми шарнирами 7, на который устанавливают между фиксаторами 8 образец 9 с симметрично прикрепленными к его торцовым поверхностям распределитель

S8

ными плитами 10 и наклеенными на боковые грани датчиками деформаций 11. Затем осуществляют предварительное геометрическое центрирование образца 9 относительно шарнира 4 с помощью многоточечного шарнира-распределителя 5 и регулировочных болтов 6. По окончании центрирования образец 9 фиксируют в этом положекии регулировочными болтами 6 и устанавливают на него верхний многоточечный шарнирраспределитель 5 и верхнюю коробчатую обойму 1. Осуществляют аналогичное центрирование образца 9 относительно верхнего шарнира 4, для чего перемещают обойму 1 с этим шарниром по верхнему многоточечному шарниру-распределителю 5 с помощью регулировочных болтов 6. При этом совпадение геометрической оси образца 9 и вертикальной оси, проходящей через центры одиночных шарниров 4 при предварительном центрировании не требуется. После этого устанавливают маложесткие прОставки-амортизаторы 3 на верхнюю коробчатую обойму I, опускают верхнюю плиту пресса 2 до соприкосновения с проставками- амортизаторами и соединяют тензодатчики 1I с регистрирующей аппаратурой.

В таком положении снимают нулевые отсчеты по тензодатчикам, затем прикладывают первую ступень нагрузки и извлекают проставки-амортизаторы., После этого снимают показания по приборам и, в случае отклонения отношения величин деформаций на различных гранях от заданного уровня однородности, производят сдвижку образца, а следовательно и его физической оси относительно линии действия равнодействующей, приложенной на этой ступени нагрузки, с помощью регулировочных болтов 6 (фиг. 1) таким образом, чтобы отклонение отношений величии деформаций от величины заданного уровня однородности находилось в пределах точности показаний регистрирующих приборов. Достигнутое состояние регистрируют снятимем отсчетов и осуществляют дальнейшее загружение, прикладывая следующую ступень нагрузки и снова снимают отсчеты по приборам. В случае отклонения отношений величин деформаций от заданного уровня однородности за пределы точности показаний приборов, осуществляют дальнейшую гдвижку образца до достижения момен-

76

га реализации заданного уровня однородности.

Этот уровень однородности поддерживают указанным приемом при последующих этапах загружения до момента разрушения, обесппчивая тем самьв4 заданную схему деформированного состояиия в процессе испытания.

Проведенные испытания показывают, что предлагаемой способ позволяет обеспечить строгое однородное деформированное состояние при отклонении величин деформаций меязду собой на всех гранях в пределах ошибки измерения прибора.. Это отклонение не превьлпает 2,5% на всех стадиях загруже7 ния. С помощью предлагаемого способа и устройства может быть проведено загружение образцов с любой заданной и контролируемой схемой деформирования. Например, были проведены испытания по строго треугольной схеме деформирования, прддерживаемой в процессе всего испытания. Полученные результаты измерений позволяют вьшвить форму зшоры напряжений в испытуемом материале и диаграмму его работы при заданной схеме деформирования. Регулирование деформированного состояния образца непосредственно в процессе нагружения с помощью предлагаемого устройства открывает большие возможности при игследований напряженно-деформированного состояния материала при различных схс-мах испытания с высокой стеленью точности и получать достоверше результаты.

Формула изобретения

1.Способ определения напряженнодеформироваииогр состояния материала при сжатии, включающий центрирование образца, его загружение и замер деформаций, отличающийся тем, что с целью повьшения точности и достоверности определения, загруженный образец перемещают, изменяя положеиие его физической оси относительно лииии действия приложенной нагрузки.

2.Устройство для опредепеш:я наряжеиио-деформированного состояния атериала, содержащее опорные плиты ресса, шарнир и измерители дефораций,- отличающееся тем, то, с целью обеспечения возможности егулирования деформированного состояния образца в процессе нагружения, оно содержит два регулирующих блока, каждый из которых выполнен.из коробчатой обоймы,снабженной шарниром по центру поверхности, примыкающей к опорным плитам пресса, шарнира-распределителя, выполненного в виде пространственного сепаратора с упругими фиксаторами, перераспределитель ной плиты и регулировочных болтов с упорными шарнирами. 3. Устройство по п. 2, отличающееся тем, что площадь пе 8 рераспределительной плиты в 3-6 раз больше площади сечения испытываемого образца. Источники информации, принятые во внимание при экспертизе 1.Методические рекомендации по исследованию усадки и ползучести бетона. М., НИИЖБ Госстроя СССР, 1975. 2.Авторское свидетельство СССР .№ 339834, кл. G 01 N 3/08, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИСПЫТАНИЯ ОБРАЗЦОВ ГРУНТА, БЕТОНА И Т. П. НА ОДНООСНОЕ СЖАТИЕ | 1972 |

|

SU331277A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ МАТЕРИАЛА | 1992 |

|

RU2063015C1 |

| Установка для испытания образцов материалов в условиях сложного напряженного состояния | 1980 |

|

SU938082A1 |

| Способ обработки металлов давлением и устройство для его осуществления | 1990 |

|

SU1750829A1 |

| Устройство для групповой холодной сварки корпусных деталей полупроводниковых приборов | 1987 |

|

SU1488161A1 |

| ПРИБОР ДЛЯ ИСПЫТАНИЯ ОБРАЗЦА ГРУНТА НА ПРОЧНОСТЬ | 1968 |

|

SU209005A1 |

| Устройство для определения энергосиловых параметров процесса обработки металлов давлением | 1979 |

|

SU854494A1 |

| Способ испытания цилиндрических образцов горных пород на одноосное сжатие | 1984 |

|

SU1185170A1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЙ НА ИЗГИБ С КРУЧЕНИЕМ СТЕРЖНЕВЫХ ОБРАЗЦОВ | 2009 |

|

RU2406992C1 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

/

:s

7

/

Авторы

Даты

1981-09-15—Публикация

1979-06-27—Подача