(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССОВ ОБРАБОТКИ МЕТАЛЛОВ изобретение относится к оГ)работке металлов давлением, а конкретно к ма шинам для определения энергосиловых параметров процессов обработки метал лов давлением и может быть использовано при исследованиях напряженнодеформированного состояния металла, обрабатываемого в валках. При обработке металлов давлением для правильного выбора технологического оборудования необходимо знать давление металла, оказываемое на те нологическую оснастку (валки, штампы и т.п.), возникающие при этом крутящие моменты, а также работу деформирования. При этом необходимо знать не только количественные показатели указанных характеристик, но и их рас пределения по стадиям исследуемых процессов. Отсутствие ряда характеристик при проектировании оборудования или невозможность точного определения их распределения по стадиям исследуемых процессов приводит к заДАВЛЕНИЕМвышению коэффициентов .запаса прочности проектируемого технологического оборудования, а значит повышению его металлоемкости, либЬ к поломкам оборудования вследствие его недостаточной прочности. Известна машина для определения работы вытяжки, содержащая пресс с: контрольно-измерительной аппаратурой и штамповой оснасткой,включающей траверсу, связанную с приводом, и узел деформирования. Машина позволяет на протяжении рабочего хода пуансона записывать диаграммы изменения усилия вытяжки, при этом работа вытяжки равна площади, ограниченной кривой диаграммы СЗОднако в устройстве невозможно исследовать процессы обработки еталлов давлением в валках и, как следствие, невозможно получать величины и распределения крутящиз моментов по стадиям этих процессов.

Цель изобретения - обеспечение воз можности определения напряженно-деформированного состояния металла, обрабатьшаемого в валках.

Цель достигается тем, что в устройстве для определения энергосиловых параметров процессов обработки металлов давлением, содержащем траверсу, связанную с приводом осевого перемещения, узед деформирования и контрольно-измерительную аппаратуру, узел деформирования вьшолнен в виде сменных секторов с разными рабочими калибрами, кинематически связанных с траверсой и установленных с возможнодтью регулировочного перемещения навстречу друг другу.

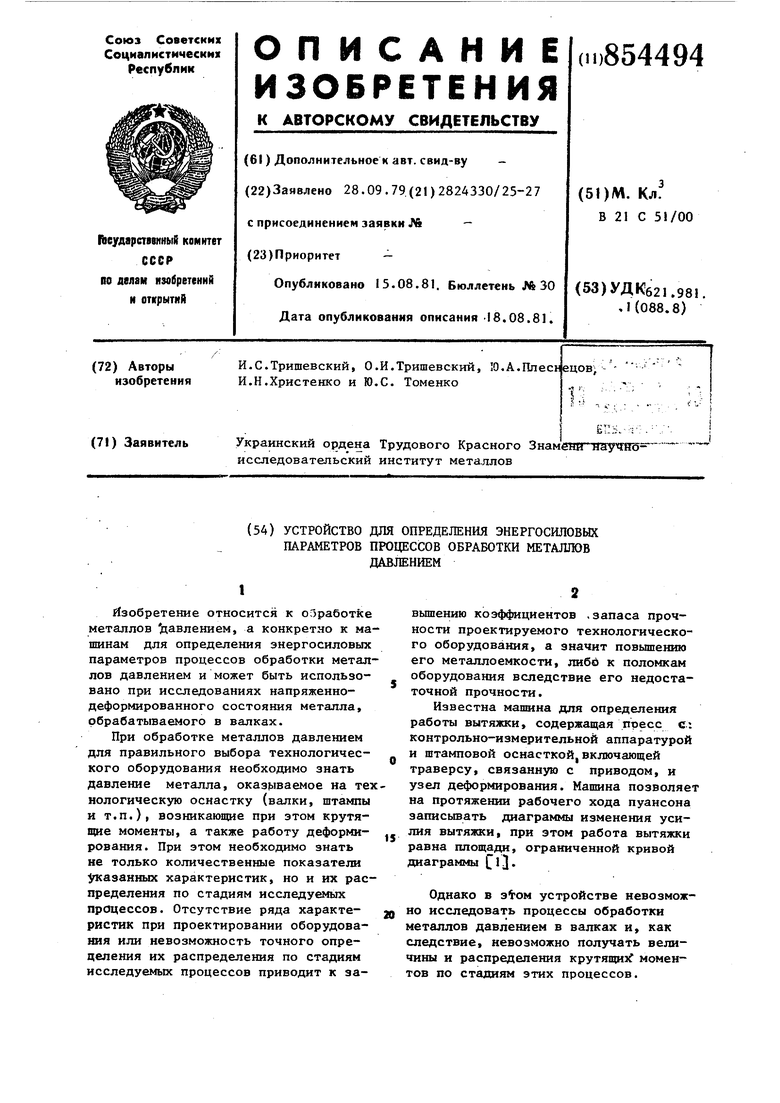

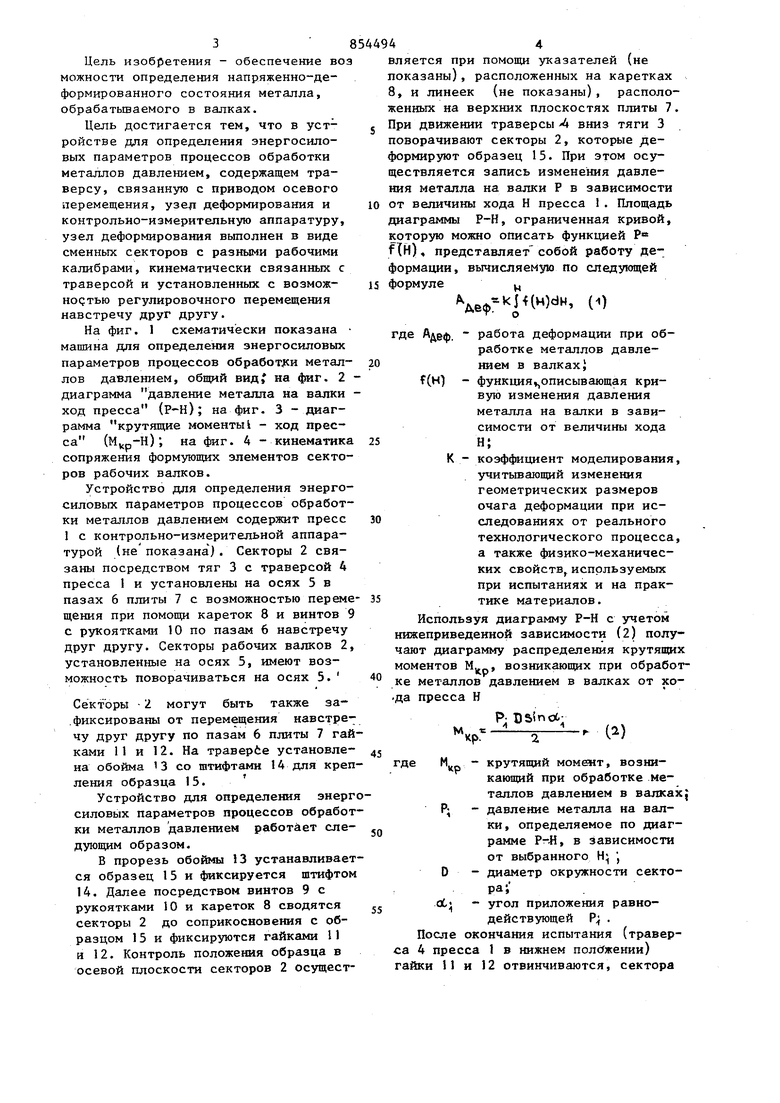

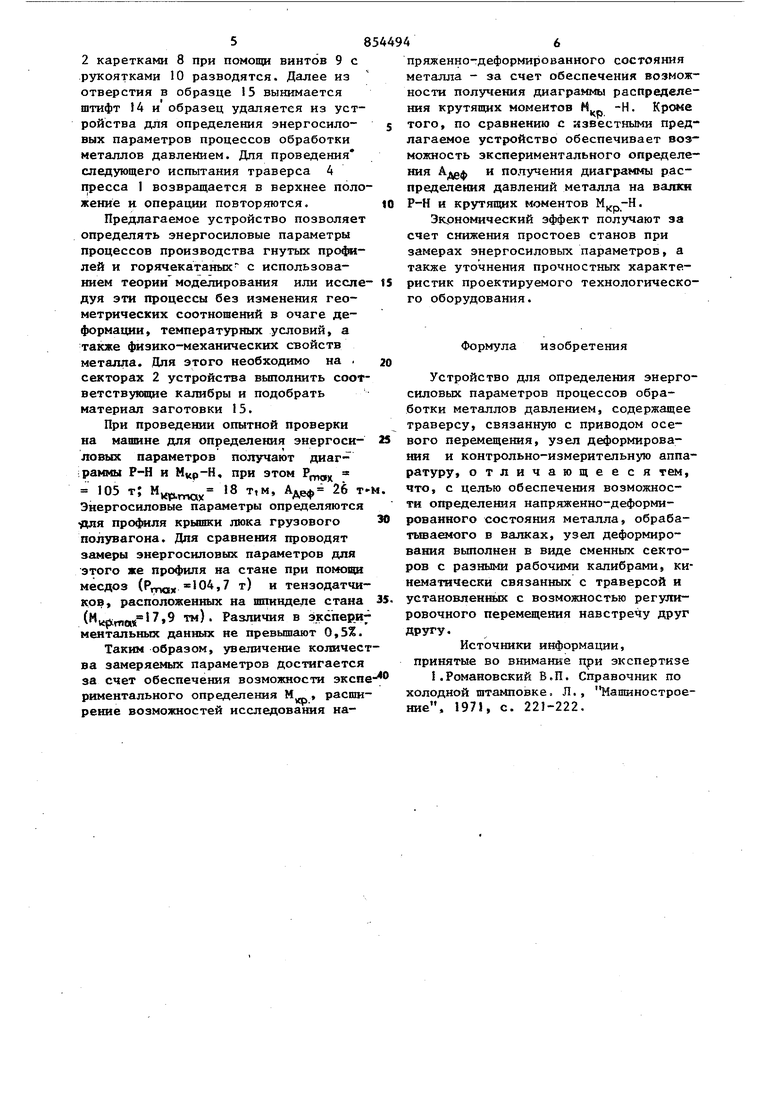

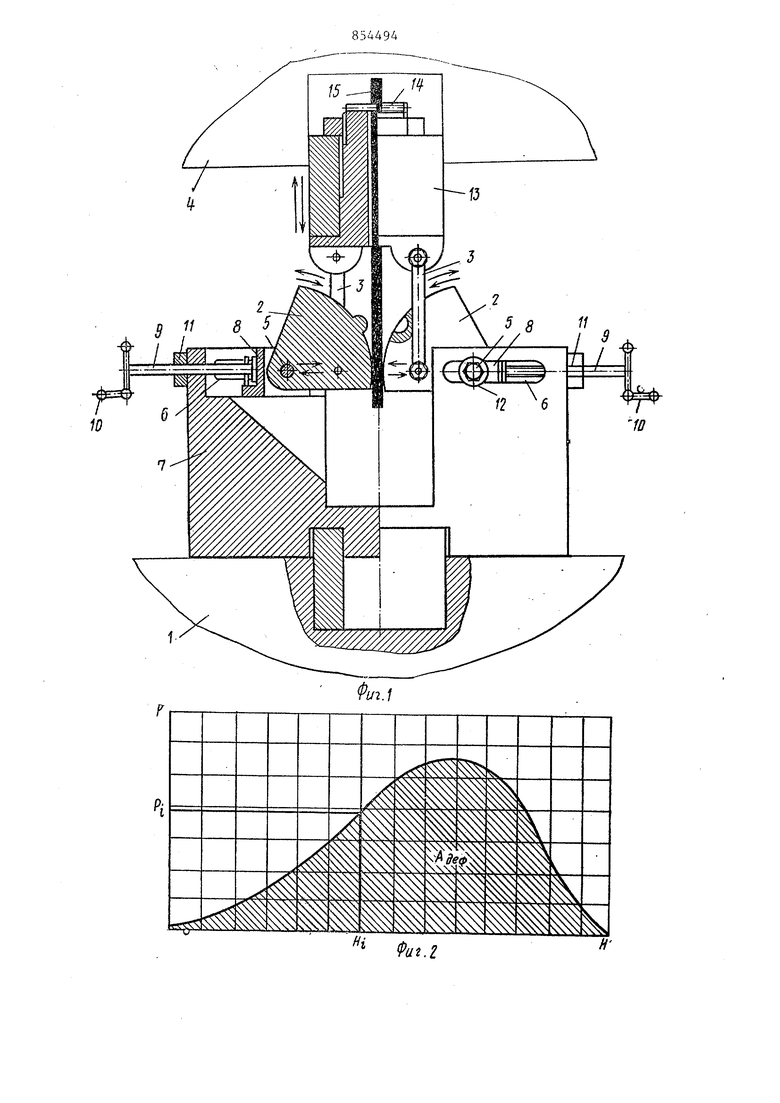

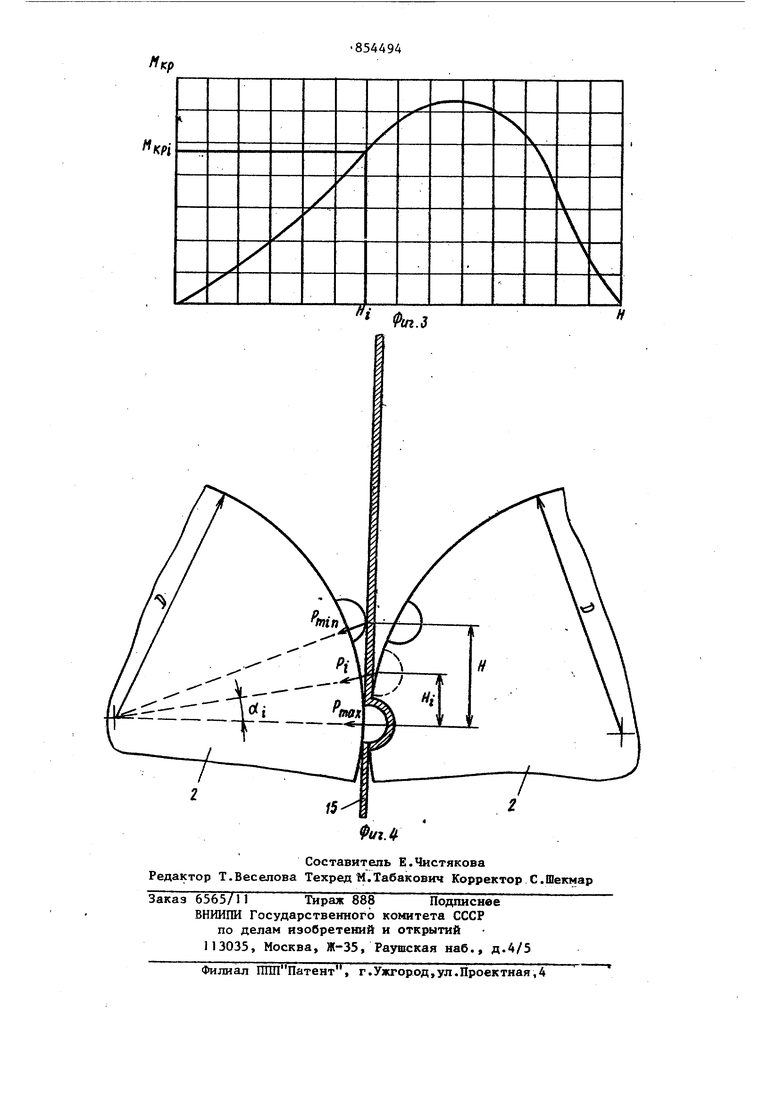

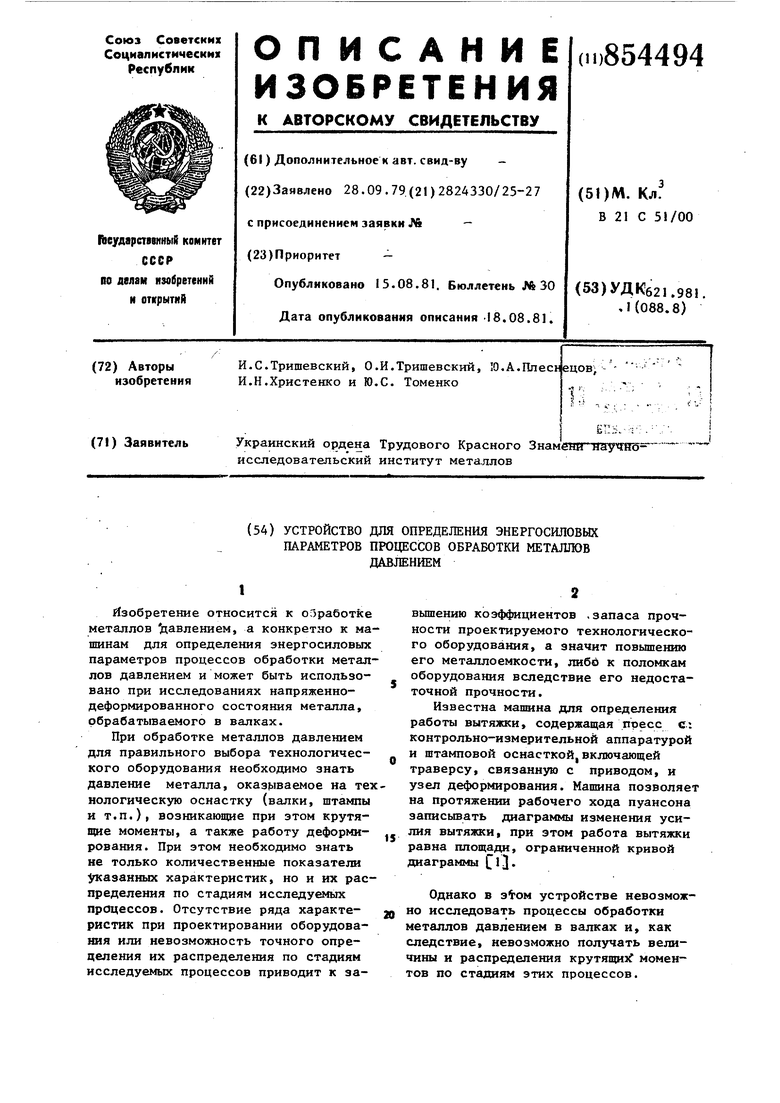

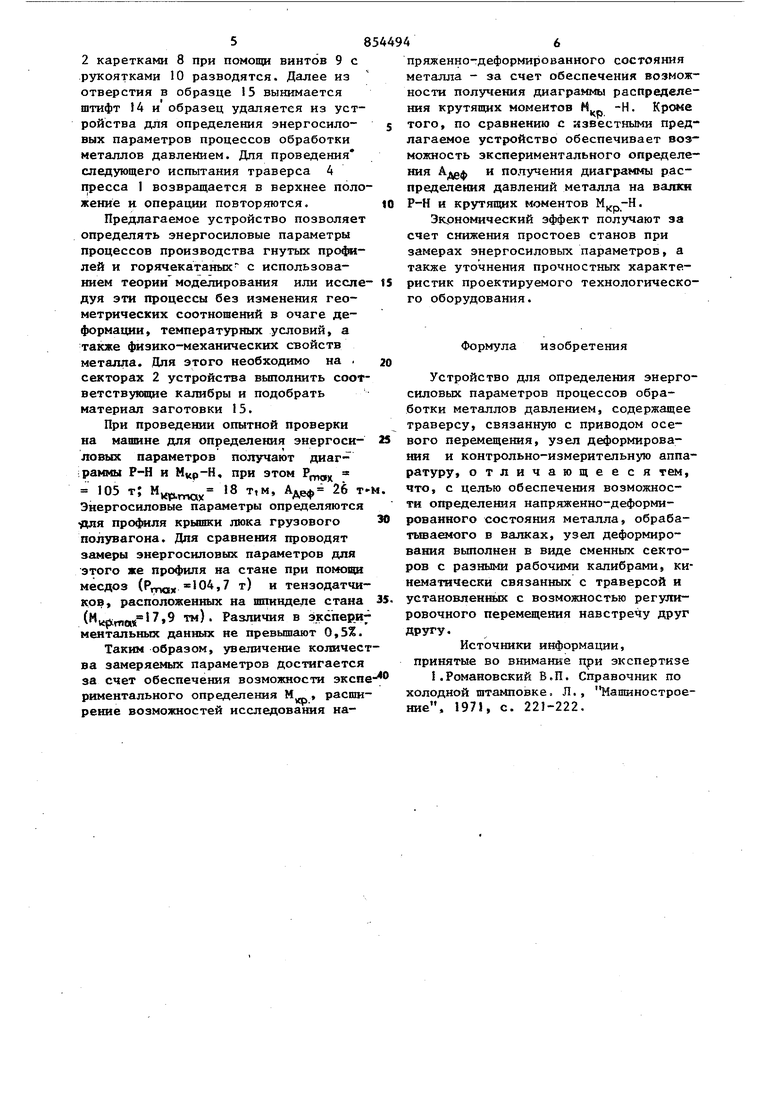

На фиг. 1 схематически показана машина для определения энергосиловых параметров процессов обработки металлов давлением, общий вид на фиг, 2 диаграмма давление металла на валки ход пресса (Р-Н); на фиг. 3 - диаграмма крутящие моменты - ход пресса (); на фиг. 4 - кинематика сопряжения формующих элементов секторов рабочих валков.

Устройство для определения энергосиловых параметров процессов обработки металлов давлением содержит пресс 1 с контрольно-измерительной аппаратурой (не показана). Секторы 2 связаны посредством тяг 3 с траверсой 4 пресса 1 и установлены на осях 5 в пазах 6 плиты 7 с возможностью переме щения при помощи кареток 8 и винтов 9 с рукоятками 10 по пазам 6 навстречу друг другу. Секторы рабочих валков 2, установленные на осях 5, имеют возможность поворачиваться на осях 5.

Секторы - L могут быть также за.фиксированы от перемещения навстречу друг другу по пазам 6 плиты 7 гайками 11 и 12. На травербе установлена обойма 3 со штифтами 14 для крепления образца 15.

Устройство для определения энергсиловых параметров процессов обработки металлов давлением работает еледующим образом.

В прорезь обоймы 3 устанавливается образец 15 и фиксируется штифтом 14. Далее посредством винтов 9 с рукоятками 10 и кареток В сводятся секторы 2 до соприкосновения с образцом 15 и фиксируются гайками I1 и 12. Контроль положения образца в осевой плоскости секторов 2 осуществляется при помощи указателей (не показаны), расположенных на каретках 8, и линеек (не показаны), расположенных на верхних плоскостях плиты 7. При движении траверсы k вниз тяги 3 поворачивают секторы 2, которые р,&формируют образец 15. При этом осуществляется запись изменения давле1ЮЯ металла на валки Р в зависимости от величины хода Н пресса 1. Площадь диаграммы Р-Н, ограниченная кривой, которую можно описать функцией Р f1Н), представляет собой работу деформации, вычисляемую по следующей формуле ц

v.}) ()

где Адвф. работа деформации при обработке металлов давлением в валкахi

f(H) - функция описывающая кривую изменения давления металла на валки в зависимости от величины хода

н;

к - коэффициент моделирования, учитьшающий изменения геометрических размеров очага деформации при исследованиях от реального технологического процесса, а также физико-механических свойств, используемых при испытаниях и на практике материалов.

Используя диаграмму Р-Н с учетом нижеприведенной зависимости (2) получают диаграмму распределения крутящих моментов , возникаюпщх при обрабоке металлов давлением в валках от хода пресса Н

р. D Sin обЛт

()

где М - крутящий момемт, возникающий при обработке металлов давлением в валках Р; - давление металла на валки, определяемое по диаграмме Р-Л, в зависимости от выбранного Н , D - диаметр окружности сектора;

.)(,. - угол приложения равнодействующей Р .

После окончания испытания (траверса 4 пресса 1 в нижнем положении) гайки 11 и 12 отвинчиваются, сектора 2 каретками 8 при помощи винтов 9 с рзпсоятками 10 разводятся. Далее из отверстия в образце 15 вынимается штифт 14 и образец удаляется из устройства для определения эиергосиловых параметров процессов обработки металлов давлением. Для проведения следующего испытания траверса 4 пресса 1 возвращается в верхнее поло жение и операции повторяются, Предлагаемое устройство позволяет определять энергосиловые параметры процессов производства гнутых и горячекатаных с использованием теории моделирования или иссле дуя эти процессы без изменения геометрических соотношений в очаге деформации, температурных условий, а также физико-механических свойств металла. Для этого необходимо на . секторах 2 устройства выполнить соот ветствующие калибры и подобрать материал заготовки 15. При проведении опытной проверки на мапшне для определения энергосилевых параметров получают диаг:раммы Р-Н и , при этом Ртах 105 т; 18 т,м, Адеф 26 Т Энергосиловые параметры определяются для профиля крышки люка грузового полувагона. Для сравнения проводят замеры энергосиловых параметров для этого же профиля на стане при помощи месдоз (PTTXJX тензодатчиков, расположенных на шпинделе стана (М(,9 тм). Различия в экспери; ментальных данных не превышают 0,5%. Таким образом, увеличение количес ва замеряемых параметров достигается за счет обеспечения возможности эксп риментального определения М , расши рение возможностей исследования напряженно-деформированного состояния металла - за счет обеспечения возможности получения диаграммы распределения крутящих моментов М -Н. Кроме того, по сравнению с известными предлагаемое устройство обеспечивает возможность экспериментального определения Аддф и получения диаграммы распределеюся давлений металла на валки Р-Н и крутящих моментов . Экономический эффект получают за счет снижения простоев станов при замерах энергосиловьпс параметров, а также уточнения прочностных характеристик проектируемого технологического оборудования. Формула изобретения Устройство для определения энергосиловых параметров процессов обработки металлов давлением, содержащее траверсу, связанную с приводом осевого перемещения, узел деформирования и контрольно-измерительную аппаратуру, отличающееся тем, что, с целью обеспечения возможности определения напряженно-деформированного состояния металла, обрабатываемого в валках, узел деформирования выполнен в виде сменных секторов с разными рабочими калибрами, кинематически связанных с траверсой и установленных с возможностью регулировочного перемещения навстречу друг другу. Источники информации, принятые во внимание при экспертизе {.Романовский В.П. Справочник по холодной штамповке. Л., Мапшностроение. 1971, с. 221-222.

н

KPt

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения энергосиловых параметров процессов при обработке давлением плоской заготовки | 1990 |

|

SU1797015A1 |

| Способ изготовления гофрированных профилей | 1979 |

|

SU897329A1 |

| СПОСОБ ОЦЕНКИ СИЛЫ И КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ХОЛОДНОЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2538673C1 |

| Способ прокатки арматурных профилей из низколегированных сталей | 1985 |

|

SU1346290A1 |

| Способ изготовления изделий | 1981 |

|

SU1165525A1 |

| Профилегибочный стан | 1980 |

|

SU942848A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| Клеть профилегибочного стана | 1976 |

|

SU827214A1 |

| Инструмент профилегибочного стана | 1980 |

|

SU880555A1 |

| Прокатный валок | 1987 |

|

SU1544513A1 |

Авторы

Даты

1981-08-15—Публикация

1979-09-28—Подача