3 14

Изобретение относится к области сварки и может быть использовано при разработке оборудования для группово холодной сварки корпусных деталей полупроводниковых приборов.

Цель изобретения - повышение про- изводительности и эксплуатационной надежности.

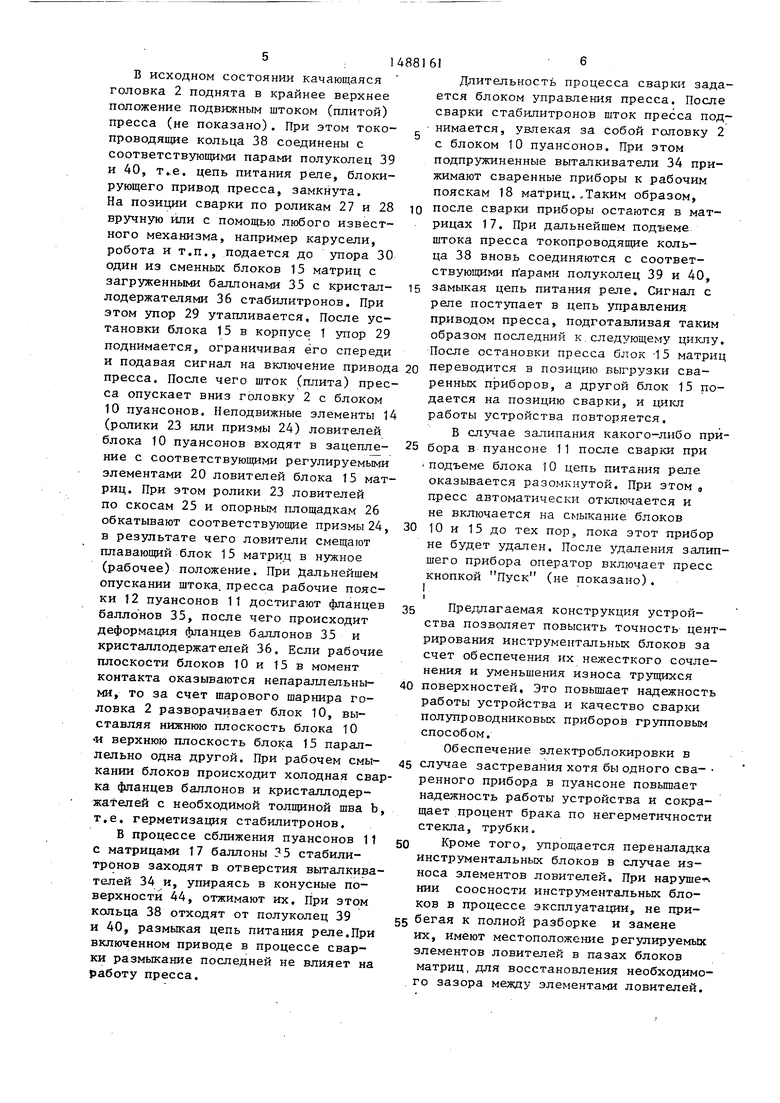

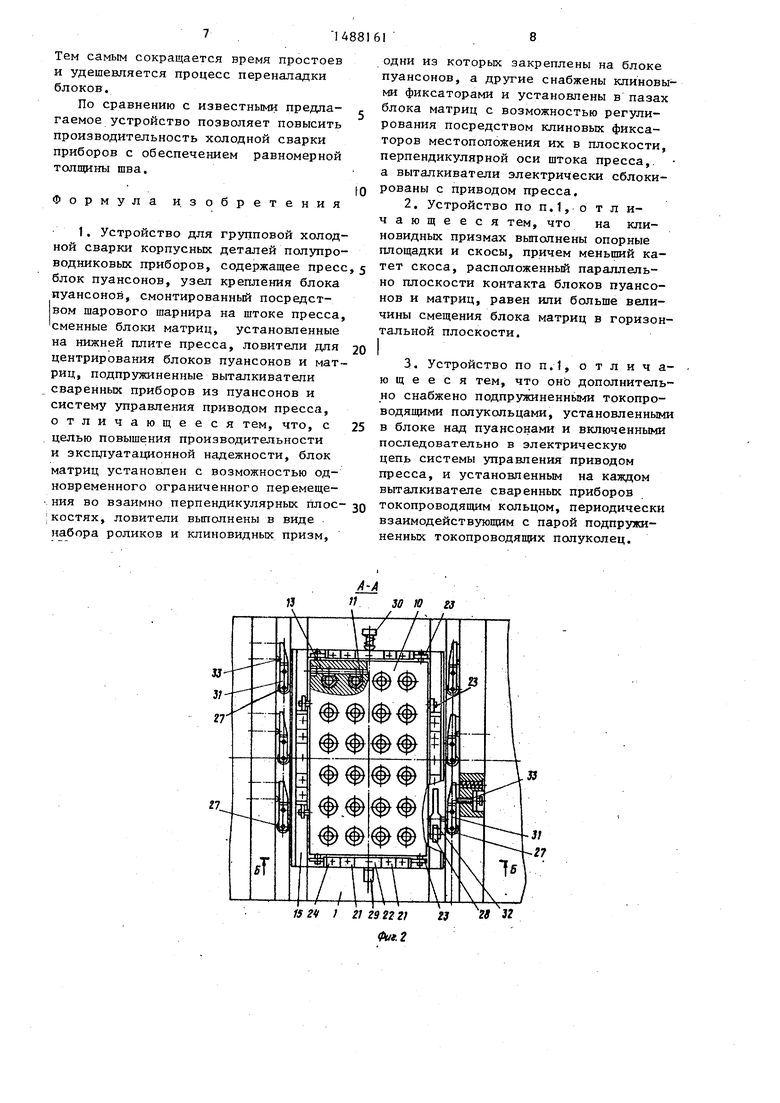

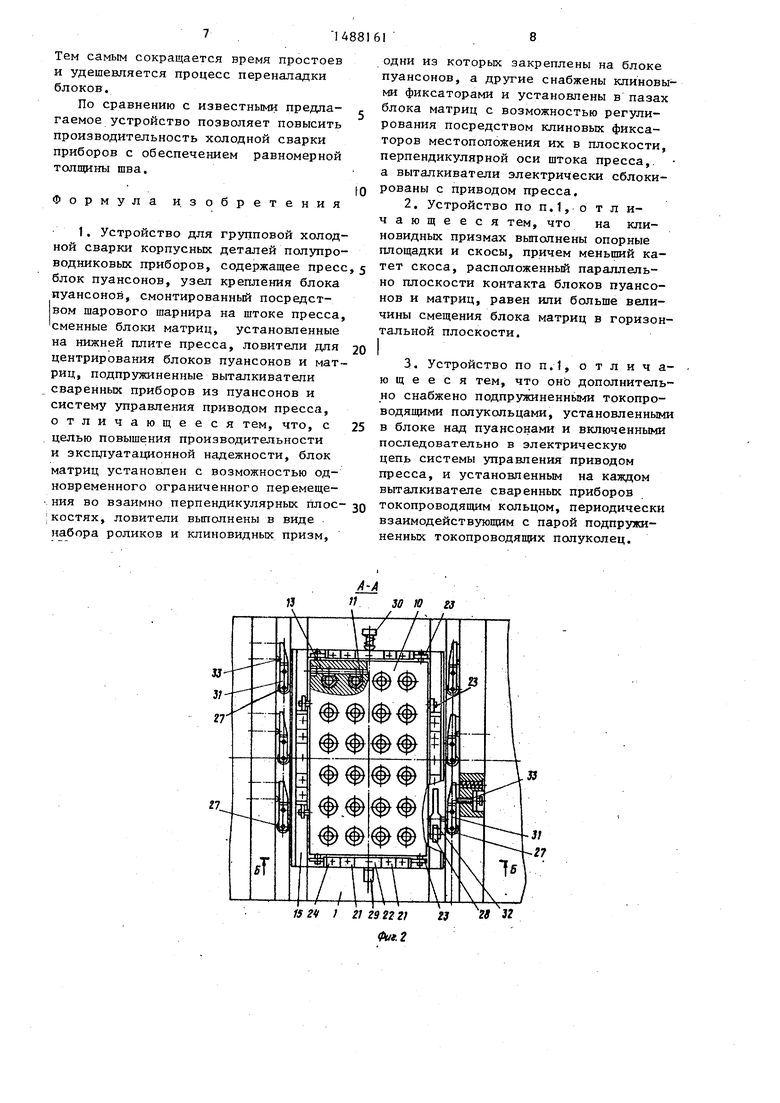

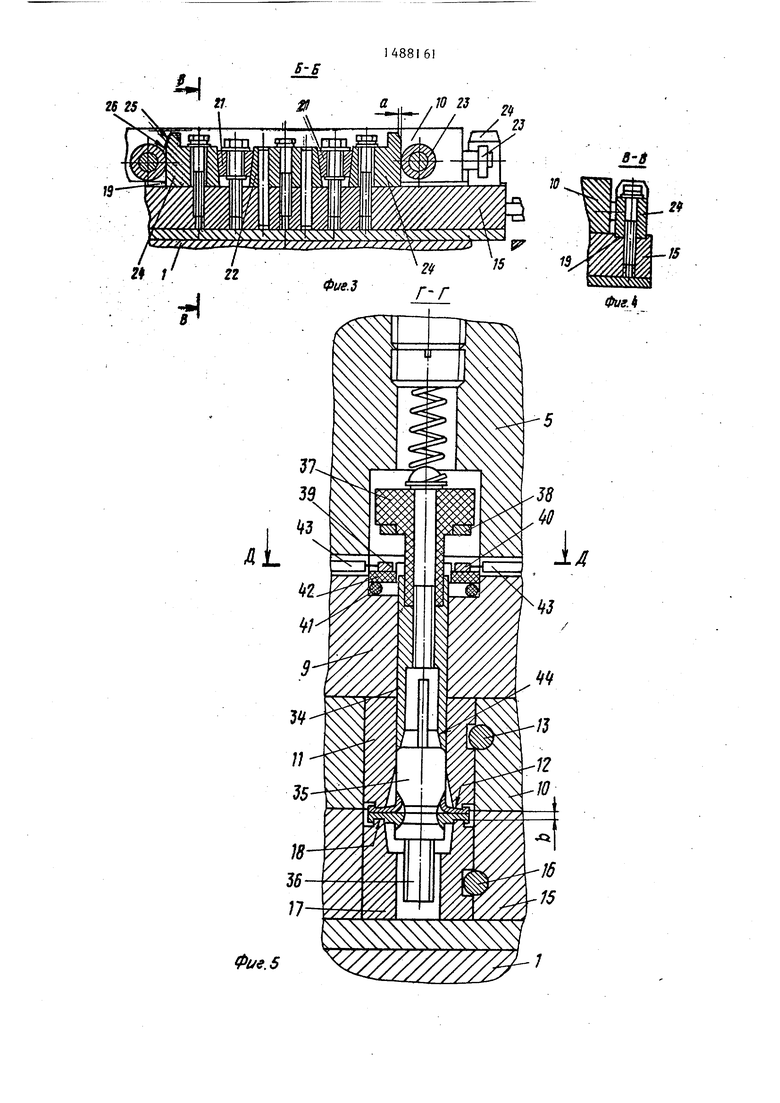

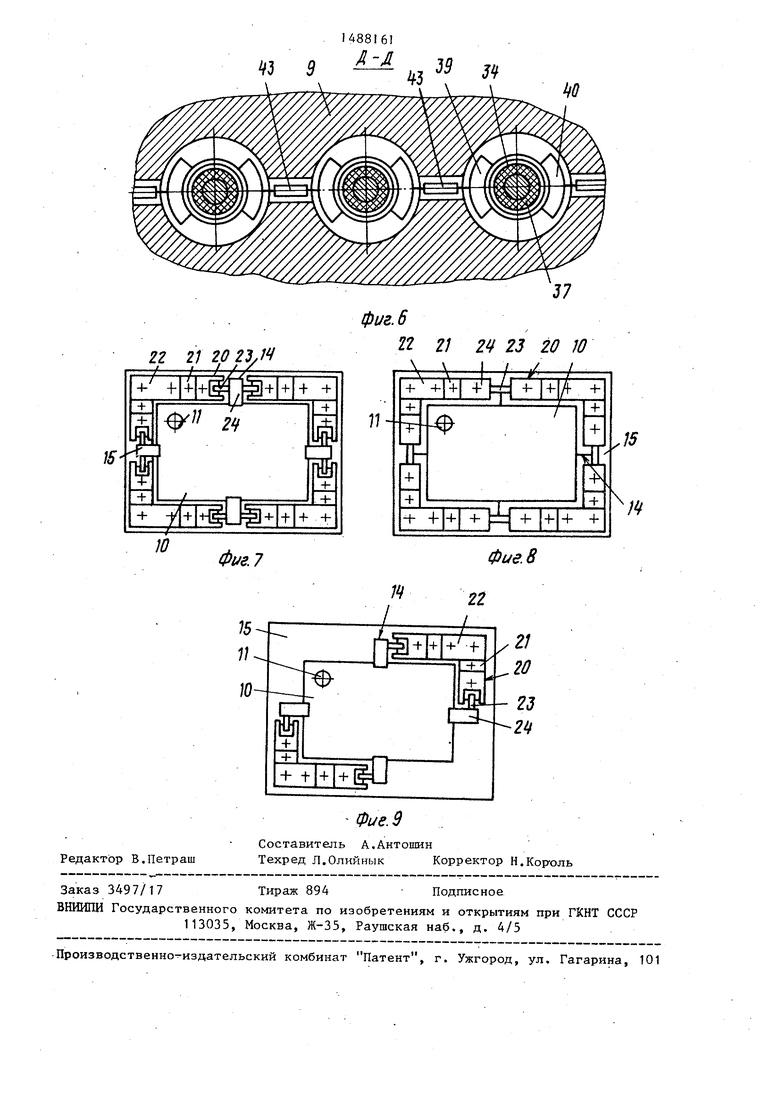

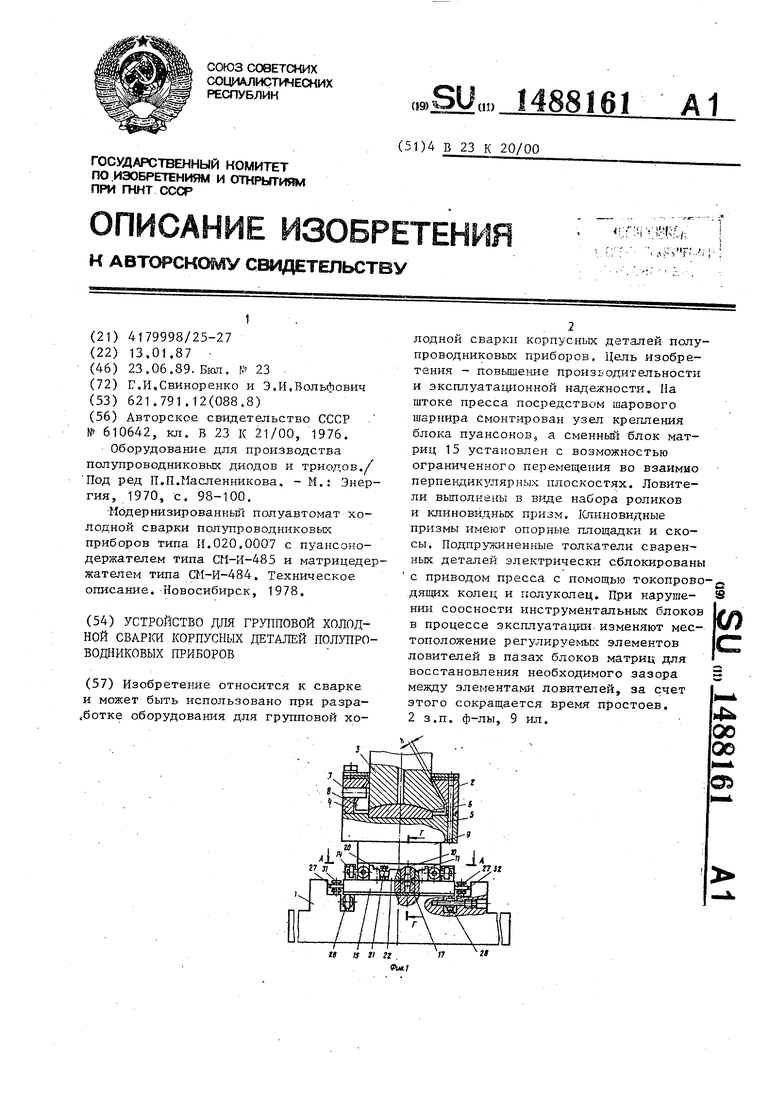

На фиг.1 схематично изображено устройство, общий вид на фиг.2 - разрез А-А на фиг,1; на фиг.З - разрез Б-В на фиг.2; на фиг.,4 - разрез В-В на фиг,3 на фиг.5 - разрез Г-Г на фиг.1; на фиг.6 - разрез Д-Д на фиг. 5; на фиг. 7-9 - элементы ловителей инструментальных блоков,примеры вьтол- нения и расположения, вид сверху. Устройство содержит корпус 1 (фиг,1), жестко скрепленньй с ниж- ней неподвижной плитой пресса (не показано) , и головку 2, закрепленную на штоке или верхней подвижной плите пресса (не показано). Головка 2 содержит хвостовик 3 со сферической выемкой, охваченньй с минимальным зазором h кольцом 4, К кольцу 4 прикреплена опорная плита 5, Между последней и хвостовиком 3 размещен сферический сегмент 6, который совмест- но с выемкой хвостовика 3 образует шаровой шарнир. Кольцо 4 зафиксировано от осевого проворота с помощью штифта 7, один конец которого расположен в прорези 8 хвостови- ка 3, За счет зазора h вокруг хвостовика 3 головка 2 имеет возможность качания относительно оси штока.Снизу к опорной плите 5 прикреплена промежуточная плита 9, на которой закреп- лен инструментальный блок 10 пуансонов 11, Центр сферы сегмента 6 качающейся головки 2 расположен на нижней рабочей плоскости блока 10,

Пуансоны 11 (фиг,2 и 5) с рабочим поясками 12 зафиксированы от вьша- дания штифтами 13 в отверстиях блока 10. Высота пуансонов 11 равна высоте блока 10. По периметру последнего жестко закреплены неподвижные элементы 14 ловителей,

В отверстиях сменных блоков 15 закреплены штифтами 16 матрицы 17, высота которых меньше высоты блока 15- на толщину сварного шва Ь.Мат- рицы имеют рабочие пояски 18. Количество пуансонов 11 и матриц 17 зависит от необходимой производительноти устройства и ус илия пресса. В на5

-

0 5 0

5 0

5 61 -4

правляющих пазах 19 блока 15 матриц установлены элементы 20 ловителей с возможностью регулирования местоположения их в плоскости, перпендикулярной оси штока, с помощью клиновых фиксаторов 21 и опорных призм 22, Неподвижные 14 и регулируемые 20 эле менты ловителей в зависимости от набора (фиг.3,4,7-9) могут быть выполнены в виде роликов 23, либо в виде призм 24. Элементы ловителей, выполненные в виде призм 24, для взаимодействия с роликами 23, имеют скосы 25 и опорные площадки 26. В разрезе. (фиг.З) меньший катет а скоса 25, расположенный параллельно плоскости смыкания блоков, равен или больше величины предусмотренного смещения блока 15 матриц в горизонтальной плоскости,

Блок 15 установлен в шине корпуса 1 с возможностью одновременного ограниченного перемещения во взаимно перпендикулярных плоскостях с помощью ограничительных роликов 27 и 28 и подпружиненных упоров 29 и 30, охватывающих блок соответственно сбоку, снизу, спереди и сзади. Ролики 27 и 28 расположены рядами и закреплены на соответствующих подпружиненных рычагах 31 и 32, снабженных регулировочными упорами 33. Упор 29 подпружинен снизу (не показано).

Подпружиненные выталкиватели 34 (фиг.5 и 6) приборов после сварки баллона 35 с кристаллодержателем 36 стабилитрона размещены в отверстиях плит 5 и 9 соосно пуансонам 11,Каждый выталкиватель 34 с 1абжен изолятором 37, на котором установлено токо- проводящее кольцо 38 с возможностыо взаимодействия в процессе работы с парой токопроводящих полуколец 39 и 40, Последние установлены на подпружиненной демпфером 41 изоляционной обойме 42 над пуансонами в выемке, промежуточной плиты 9,Полукольца 39 одних выталкивателей 34 последовательно соединены проводниками 43 с полукольцами 40 других выталкивателей и включены последовательно в цепь управления приводом пресса, например в цепь питания реле (не показано), Каждый выталкиватель 34 имеет на конце конусную рабочую поверхность 44,

Устройство работает следующим образом.

5 , 14 В исходном состоянии качающаяся головка 2 поднята в крайнее верхнее положение подвижным штоком (плитой) пресса (не показано). При этом токо- проводящие кольца 38 соединены с соответствующими парами полуколец 39 и 40, т..е. цепь питания реле, блокирующего привод пресса, замкнута. На позиции сварки по роликам 27 и 28 вручную или с помощью любого известного механизма, например карусели, робота и т.п., подается до упора 30 один из сменных блоков 15 матриц с загруженными баллонами 35 с кристал- лодержателями 36 стабилитронов. При этом упор 29 утапливается. После установки блока 15 в корпусе 1 упор 29 поднимается, ограничивая его спереди и подавая сигнал на включение привода пресса. После чего шток (плита) пресса опускает вниз головку 2 с блоком 10 пуансонов. Неподвижные элементы 14 (ролики 23 или призмы 24) ловителей блока 10 пуансонов входят в зацепление с соответствующими регулируемыми элементами 20 ловителей блока 15 матриц. При этом ролики 23 ловителей по скосам 25 и опорным площадкам 26 обкатывают соответствующие призмы 24, в результате чего ловители смещают плавающий блок 15 матриц в нужное (рабочее) положение. При Дальнейшем опускании штока, пресса рабочие пояски 12 пуансонов 11 достигают фланцев баллонов 35, после чего происходит деформация фланцев баллонов 35 и кристаллодержателей 36. Если рабочие плоскости блоков 10 и 15 в момент контакта оказываются непараллельными, то за счет шарового шарнира головка 2 разворачивает блок 10, выставляя нижнюю плоскость блока 10 и верхнюю плоскость блока 15 параллельно одна другой. При рабочем смыкании блоков происходит холодная сварка фланцев баллонов и кристаллодержателей с необходимой толщиной шва Ь, т.е. герметизация стабилитронов.

В процессе сближения пуансонов 11 с матрицами 17 баллоны 35 стабилитронов заходят в отверстия выталкивателей 34 и, упираясь в конусные поверхности 44, отжимают их. При этом кольца 38 отходят от полуколец 39 и 40, размыкая цепь питания реле.При включенном приводе в процессе сварки размьжание последней не влияет на работу пресса.

0

5

5

1 0

0

5

0

5

0

5

61

Длительность процесса сварки задается блоком управления пресса. После сварки стабилитронов шток пресса поднимается, увлекая за собой головку 2 с блоком 10 пуансонов. При этом подпружиненные выталкиватели 34 прижимают сваренные приборы к рабочим пояскам 18 матриц..Таким образом, после сварки приборы остаются в матрицах 17. При дальнейшем подъеме штока пресса токопроводящие кольца 38 вновь соединяются с соответствующими п арами полуколец 39 и 40, замыкая цепь питания реле. Сигнал с реле постзттает в цепь управления приводом пресса, подготавливая таким образом последний к.следующему циклу. После остановки пресса блок -15 матриц переводится в позицию выгрузки сваренных приборов, а другой блок 15 подается на позицию сварки, и цикл работы устройства повторяется.

В случае залипания какого-либо прибора в пуансоне 11 после сварки при подъеме блока 10 цепь питания рале оказывается разомкнутой. При этом « пресс автоматически отключается и не включается на смыкание блоков 10 и 15 до тех пор., пока этот прибор не будет удален. После удаления залипшего прибора оператор включает пресс

кнопкой Пуск (не показано).

I I

Предлагаемая конструкцр я устройства позволяет повысить точность центрирования инструментальных блоков за счет обеспечения их нежесткого сочленения и уменьшения износа трущихся поверхностей. Это повышает надежность работы устройства и качество сварки полупроводниковых приборов групповым способом.

Обеспечение электроблокировки в случае застревания хотя бы одного сва- ренного прибор.а в пуансоне повышает надежность работы устройства и сокращает процент брака по негерметичности стекла, трубки.

Кроме того, упрощается переналадка инструментальных блоков в случае износа элементов ловителей. При наруше-л. НИИ соосности инструментальных блоков в процессе эксплуатации, не прибегая к полной разборке и замене их, имеют местоположение регулируемых элементов ловителей в пазах блоков матриц, для восстановления необходимого зазора между элементами ловителей.

Тем самым сокращается время простоев и удешевляется процесс переналадки блоков.

По сравнению с известными предлагаемое устройство позволяет повысить производительность холодной сварки приборов с обеспечением равномерной толщины шва.

Формула и. зобретения

1. Устройство для групповой холодной сварки корпусных деталей полупроводниковых приборов, содержащее пресс блок пуансонов, узел крепления блока пуансонозз, смонтированный посредством шарового шарнира на штоке пресса, сменные блоки матриц, установленные на нижней плите пресса, ловители для центрирования блоков пуансонов и матриц, подпружиненные выталкиватели сваренных приборов из пуансонов и систему управления приводом пресса, отличающееся тем, что, с целью повышения производительности и эксплуатационной надежности, блок матриц установлен с возможностью одновременного ограниченного перемещения во взаимно перпендикулярных плос- костях, ловители выполнены в виде набора роликов и клиновидных призм,

5 0 5 о

одни из которых закреплены на блоке пуансонов, а другие снабжены клиновыми фиксаторами и установлены в пазах блока матриц с возможностью регулирования посредством клиновых фиксаторов местоположения их в плоскости, перпендикулярной оси штока пресса,, а выталкиватели электрически сблокированы с приводом пресса,

2.Устройство по П.1, о т л и- чающеесятем, что на клиновидных призмах выполнены опорные площадки и скосы, причем меньший катет скоса, расположенньй параллельно плоскости контакта блоков пуансонов и матриц, равен или больше величины смещения блока матриц в горизонтальной плоскости.

I

3.Устройство по П.1, о т л и ч аю щ е е с я тем, что оно дополнительно снабжено подпружиненнь1ми токопро- водящими полукольцами, установленными в блоке над пуансонами и включенными последовательно в электрическую цепь системы управления приводом пресса, и установленным на каждом выталкивателе сваренных приборов токопроводящим кольцом, периодически взаимодействующим с парой подпружиненных токопроводящих полуколец.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки комплекта инструментальных блоков | 1986 |

|

SU1428890A1 |

| Устройство для холодной сварки корпусных деталей полупроводниковых приборов | 1976 |

|

SU610642A1 |

| ЛИНИЯ СБОРКИ ПОЛУПРОВОДНИКОВЫХ диодов | 1970 |

|

SU270898A1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Устройство для разделения пруткового материала | 1986 |

|

SU1379026A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Штамп для высадки | 1980 |

|

SU846035A1 |

| Штамп совмещенного действия для пробивки и вырубки | 1979 |

|

SU871908A1 |

| ШТАМП ДЛЯ ОВРЕЗКИ ПУСТОТЕЛЫХ ДЕТАЛЕЙ | 1972 |

|

SU336101A1 |

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

Изобретение относится к сварке и может быть использовано при разработке оборудования для групповой холодной сварки корпусных деталей полупроводниковых приборов. Цель изобретения - повышение производительности и эксплуатационной надежности. На штоке пресса посредством шарового шарнира смонтирован узел крепления блока пуансонов, а сменный блок матриц 15 установлен с возможностью ограниченного перемещения во взаимно перпендикулярных плоскостях. Ловители выполнены в виде набора роликов и клиновидных призм. Клиновидные призмы имеют опорные площадки и скосы. Подпружиненные толкатели сваренных деталей электрически сблокированы с приводом пресса с помощью токопроводящих колец и полуколец. При нарушении соосности инструментальных блоков в процессе эксплуатации изменяют местоположение регулируемых элементов ловителей в пазах блоков матриц для восстановления необходимого зазора между элементами ловителей, за счет этого сокращается время простоев. 2 з.п.ф-лы, 9 ил.

15 24 } Zl 2922 Z) Фиг. 2

Ы

п 30 ю гз

/ I /

S-Б

Фие.5

488161

в-s

ZZ 21202 /4 I1 I / /

-Hi

-t+

+ НJS

4-Ф 2Ц

Ю

Фиг. 7

фиг. 6

П 21 24 23 20 10

Фие.8

Щ

гг

| Устройство для холодной сварки корпусных деталей полупроводниковых приборов | 1976 |

|

SU610642A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Оборудование для производства полупроводниковых диодов и триодов | |||

| Под рад П.П.Масленникова, - М.: Энергия, 1970, с | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Техническое описание | |||

| Новосибирск, 1978. | |||

Авторы

Даты

1989-06-23—Публикация

1987-01-13—Подача