Изобретение относится к обработке металлов давлением и может быть использовано для изготовления изделий цилиндрической формы.

Известен способ обработки металлов давлением путем размещения заготовки на одном пуансоне и деформирования ее с приложением осевой нагрузки другим пуансоном при сообщении ему вращательного и поступательного движений.

Известно устройство для осуществления способа обработки металлов давления, содержащее обойму, а также оппозитно установленные между собой и образующие рабочую полость пуансоны, один из которых установлен с возможностью вращательного и осевого поступательного движений.

Недостатками известных способа и устройства являются ограниченные технологические возможности, что обусловлено невысокой устойчивостью пуансонов по отношению к продольному сжатию, трудностью обеспечения соосности пуансонов, что позволяет осуществлять процесс деформи- рова ния в широких пределах режимов деформирования для получения изделий с повышенной твердостью. Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что в способе обработки металлов давлением путем размещения SatoWeWtta одном пуансоне и деформирования ее с приложением осевой нагрузки другим пуансоном при сообщении ему вращательного4i поступательного движений, процесс ведут с повышением осевой нагрузки до величины, определяемой условием Р 0,02 ft, где ft есвА

00

ю

модуль сдвига материала заготовки, а деформирование осуществляют со степенью обжатия е, определяемой из условия 6 е 5 при е ln J l + -j-I где (р- угол поворота подвижного пуансона,

R - радиус заготовки;

d - толщина заготовки.

Устройство для обработки металлов давлением содержит обойму, а также оппо- зитно установленные между собой и образующие рабочую полость пуансоны, один из которых установлен с возможностью вращательного и осевого поступательного движений, и снабжено стаканом для взаимного центрирования пуансонов, а последние выполнены по высоте с переменнымсечением.

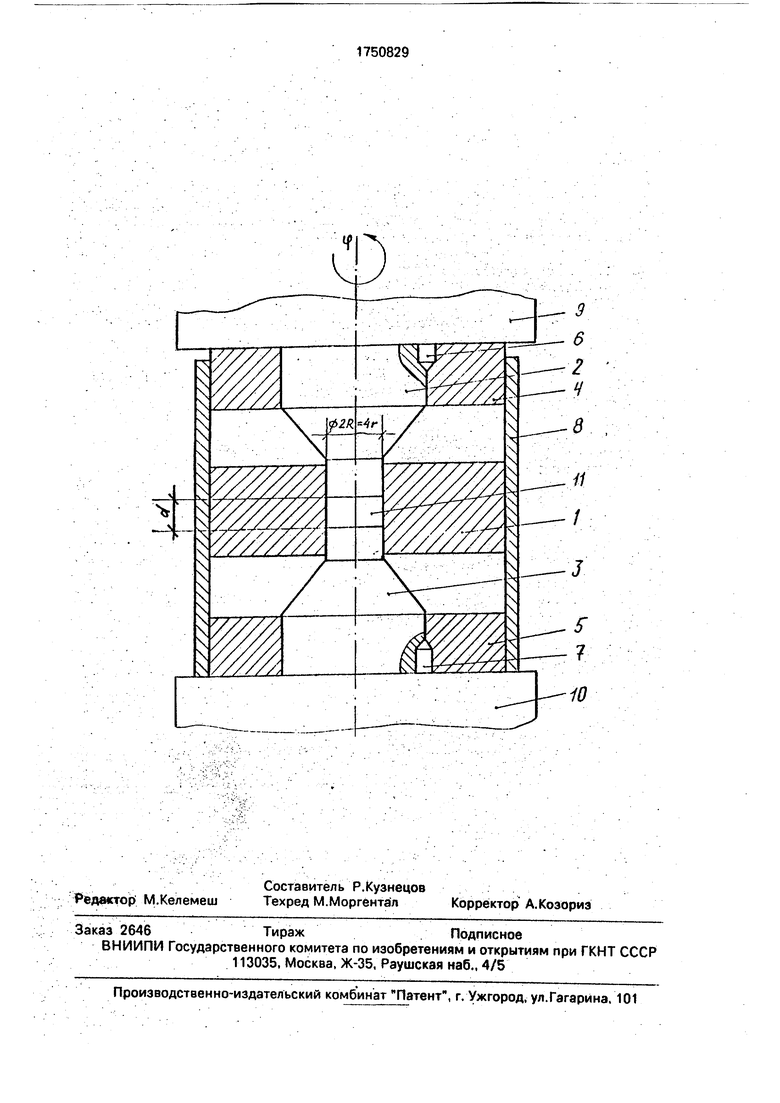

На чертеже представлена схема устройства для осуществления способа обработки металлов давлением.

Устройство состоит из обоймы 1, имеющей полость, в которую вставлены пуансоны 2 и 3. пуансоны опираются на опорные плиты 4 и 5. Шпонки 6 и 7 предотвращают поворот пуансонов 2 и 3 относительно соответствующих опорных плит, Стакан 8 центрирует опорные плиты 4 и 5 (и соответственно пуансоны 2 и 3), гарантируя соосность этих деталей.

Собранное устройство с установленной в нем заготовкой размещают между пуансонами 9 и 10 гидравлического пресса. Один из этих пуансонов (на чертеже верхний) опирается на траверсу пресса через опорный подшипник и может вращаться с помощью соответствующего привода (не показан). Опорная плита 4 скреплена с верхним пуансоном 2 шпонкой 6 и поэтому пуансон 2 повторяет движения пуансона 9. Второй пуансон 3 с помощью шпонки 7 скреплен с нижней плитой 5, опирающейся на неподвижный пуансон 10. При работе устройства в результате поворота пуансона 2 при неподвижном пуансоне 3 осуществляют сдвиговую пластическую деформацию заготовки 11. В результате проведенной обработки получают изделие цилиндрической формы с повышенной твердостью, повторяющее по своей конфигурации конфигурацию рабочей жидкости. Деформированный таким образом металл представляет собой поликристалл с субмикронным зерном. Размер зерен в материале, деформированного со степенью 6 е : 5, менее микрона (0,1-0,2) мкм. Подобная структура возникает для многих материалов при такой обработке.

Деформирование осуществляли со степенью обжатия е, определяемой из условия 6 е 5: 5. При е 5 еще не полностью сформирована ультрамелкодисперсная

структура и поэтому твердость материала не достигает максимальной величины. При е 6 могут возникать два варианта. Первый вариант - твердость остается неизменной и нет смысла продолжать дальнейшее деформирование. Это обусловлено тем, что материал выходит на стабильную диссапативную структуру, которая меняется несущественно при дальнейшем деформировании. Соответственно этому не изменяется и твердость

материала. Второй вариант - твердость несколько падает при деформировании до степеней е 6. Этот эффект обусловлен началом динамической рекристаллизации при комнатной температуре сильно деформированного материала. Второй эффект и наблюдается у сильно деформированных сравнительно легкоплавких металлов и сплавов - алюминий, медь и др.

Выполнение пуансонов в виде профиля

переменного сечения необходимо для того, чтобы увеличить жесткость пуансона по отношению к крутящему моменту, что позволяет добиваться более жестких режимов обработки (по сравнению со случаем цилиндрических пуансонов) и, следовательно, повышать твердость получаемых изделий.

Центрирование пуансонов и штампа стаканом приводит к их соосному расположению относительно друг друга и тем самым

увеличивает срок службы как пуансонов, так и штампа, позволяет достичь жестких режимов обработки (высокие давления, большие крутящие моменты на пуансонах), что приводит к повышению твердости изделий.

Пример. Изготовлено устройство для обработки металлов давлением со следующими характеристиками. Диаметр пуансонов составляет 14 мм, скорость вращения подвижного пуансона 0,3 и 1 об/мин, усилие

пресса до 1 мН, крутящий момент привода поворота подвижного пуансона до 500 Н.М. На этом устройстве проводились эксперименты по обработке металлов давлением с целью возможности изготовления изделий

0 цилиндрической формы с повышенной твердостью. Исходный образец представлял собой заготовку цилиндрической формы и имел следующие размеры: диаметр 13,9 мм, высота 5 мм, материал - никель. Исходная

5 микротвердость Н0 1,2 ГПа. Заготовка размещалась в устройстве и проводилось на- гружение до давления Р - 2,0 ГПа, усилие 0,3 мН, которое превышает Р 0,02 /л 1,5 ГПа. После установления давления включался

двигатель, осуществляющий поворот обжатия е 5 при скорости 1 об/мин. Далее заготовка вынималась из устройства и проводилось измерение ее микротвердости с помощью прибора ПМТ-3. Она оказалась равной Но(К) 4 ГПа,

Аналогичная обработка проводилась и на других материалах,

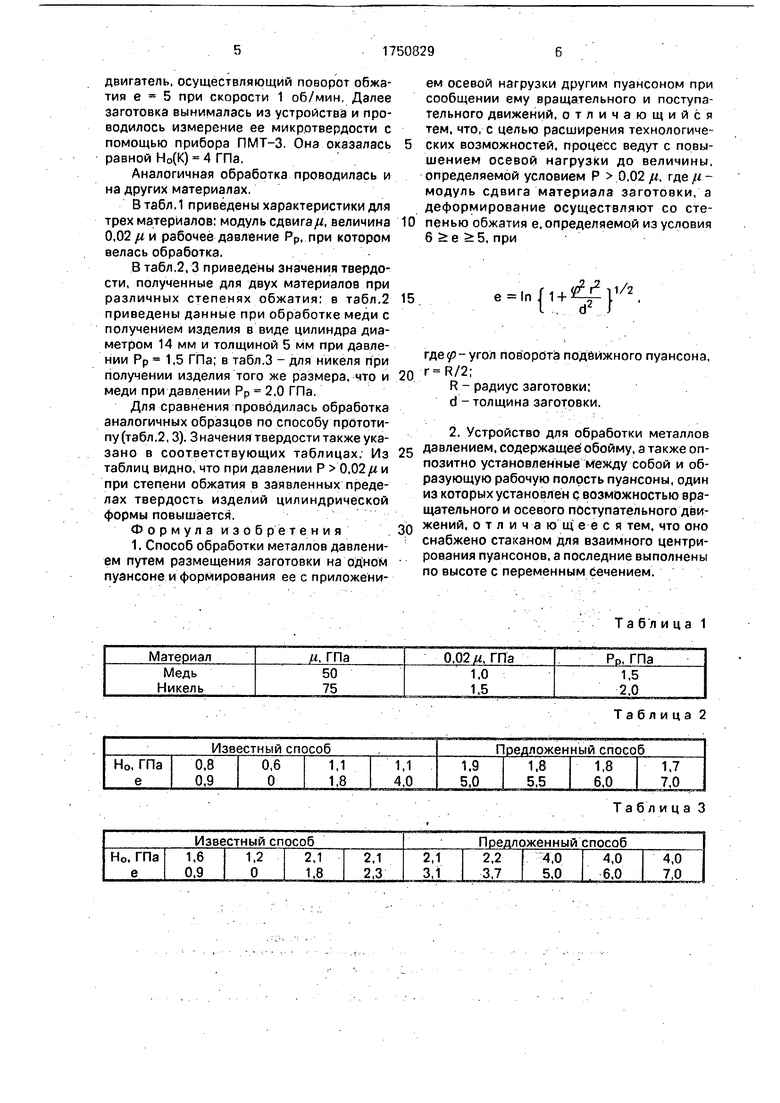

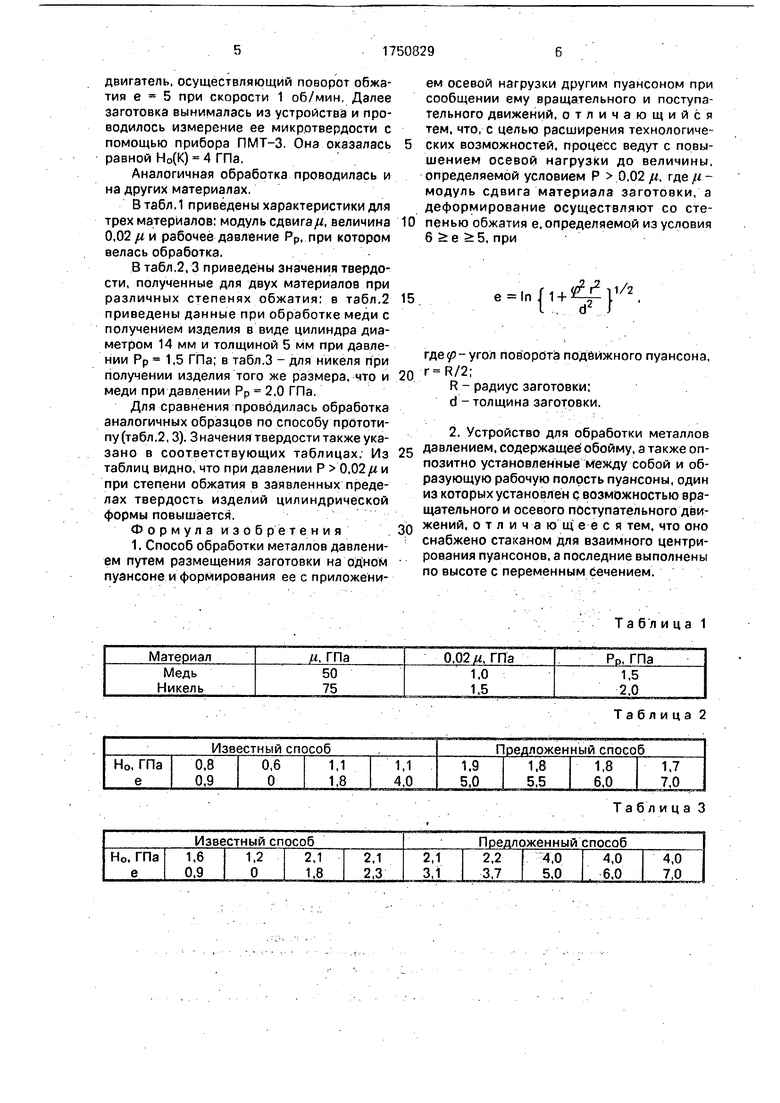

В табл.1 приведены характеристики для трех материалов: модуль сдвига/г, величина 0,02 /г и рабочее давление Рр, при котором велась обработка.

В табл.2,3 приведены значения твердости, полученные для двух материалов при различных степенях обжатия: в табл.2 приведены данные при обработке меди с получением изделия в виде цилиндра диаметром 14 мм и толщиной 5 мм при давлении Рр 1,5 ГПа; в табл.3 - для никеля при получении изделия того же размера, что и меди при давлении Рр 2,0 ГПа.

Для сравнения проводилась обработка аналогичных образцов по способу прототипу (табл.2,3). Значения твердости также указано в соответствующих таблицах. Из таблиц видно, что при давлении Р 0,02ц и при степени обжатия в заявленных пределах твердость изделий цилиндрической формы повышается.

Формула изобретения

1. Способ обработки металлов давлением путем размещения заготовки на одном пуансоне и формирования ее с приложени0

ем осевой нагрузки другим пуансоном при сообщении ему вращательного и поступательного движений, отличающийся тем, что, с целью расширения технологических возможностей, процесс ведут с повышением осевой нагрузки до величины, определяемой условием Р 0,02 //, где // - модуль сдвига материала заготовки, а деформирование осуществляют со степенью обжатия е, определяемой из условия 6 е 5, при

-,„{

1 +

у Г2 -«1/2 d2 /

где р- угол поворота подвижного пуансона,

R - радиус заготовки;

d - толщина заготовки.

2. Устройство для обработки металлов давлением, содержащее обойму, а также оп- позитно установленные мгежду собой и образующую рабочую полость пуансоны, один из которых установлен с возможностью вращательного и осевого поступательного дви- жений, отличающееся тем, что оно снабжено стаканом для взаимного центрирования пуансонов, а последние выполнены по высоте с переменным сечением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254202C1 |

| Способ деформирования заготовки | 1990 |

|

SU1757769A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК ИЗ ДЕФОРМИРУЕМОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2162388C2 |

| Пуансон к штампам для получения изделий типа инструмента с формообразующей полостью и способ его изготовления | 1984 |

|

SU1269912A1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| Способ изготовления изделий типа стержня с фланцем | 1979 |

|

SU1171174A1 |

| СПОСОБ РОТОРНОГО УПРОЧНЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2354530C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛОВ ПРИ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189883C1 |

Способ обработки металлов давлением осуществляют путем размещения заготовки на одном пуансоне и деформирования ее с приложением осевой нагрузки другим пуансоном при сообщении ему вращательного и поступательного движений. Процесс ведут с повышением осевой нагрузки другим пуансоном при сообщении ему вращательного и поступательного движений. Процесс ведут с повышением осевой нагрузки, а деформирование осуществляют со степенью обжатия е, определяемой из условия 6 2: е Ј: 5. Устройство для обработки металлов давлением содержит обойму, а также оппозитно установленные между собой и образующие рабочую полость пуансоны, один из которых установлен с возможностью вращательного и осевого поступательного движений. Устройство снабжено стаканом для взаимного центрирования пуансонов, а последние выполнены по высоте с переменным сечением. 2 с.п. ф-лы, 1 ил., 3 табл.

Таблица 1

Таблица 2

Таблица 3

10

| Способ обработки металлов давлением | 1976 |

|

SU606667A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1992-07-30—Публикация

1990-03-21—Подача