(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1979 |

|

SU854412A1 |

| Роторный пленочный тепломассообменный аппарат | 1976 |

|

SU759104A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2014 |

|

RU2559496C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Тепломассообменная колонна | 1978 |

|

SU731984A1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2001 |

|

RU2200054C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| Тепломассообменный аппарат | 2021 |

|

RU2768952C1 |

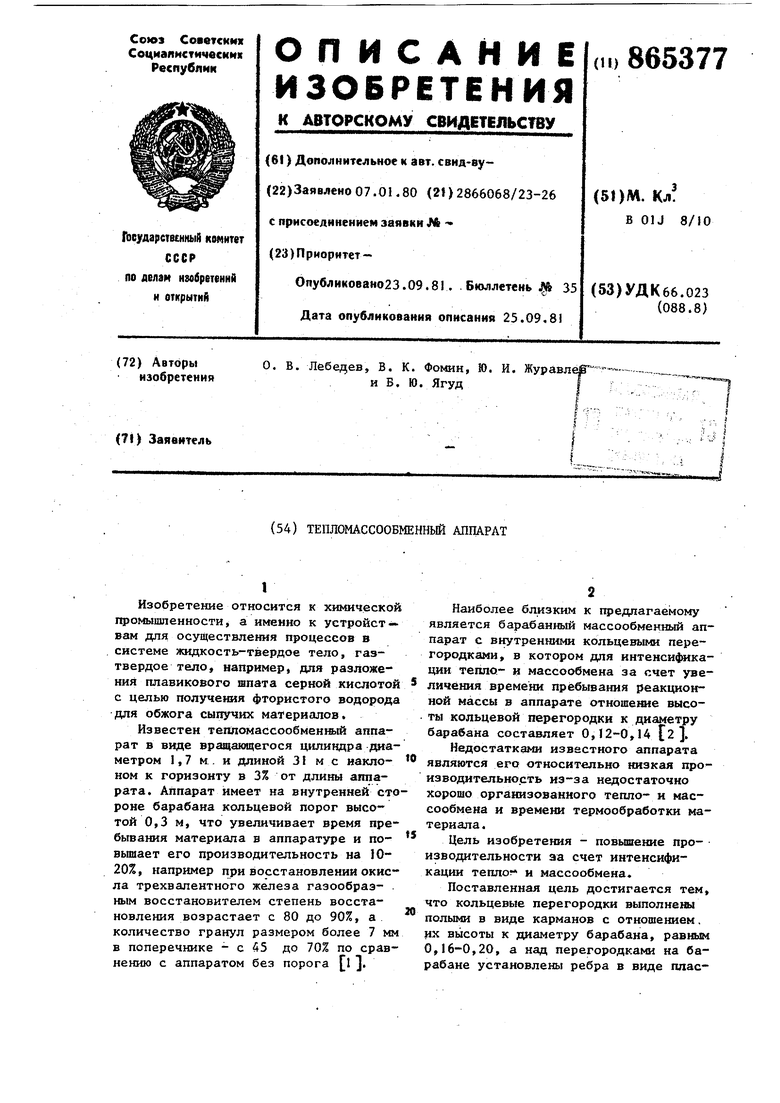

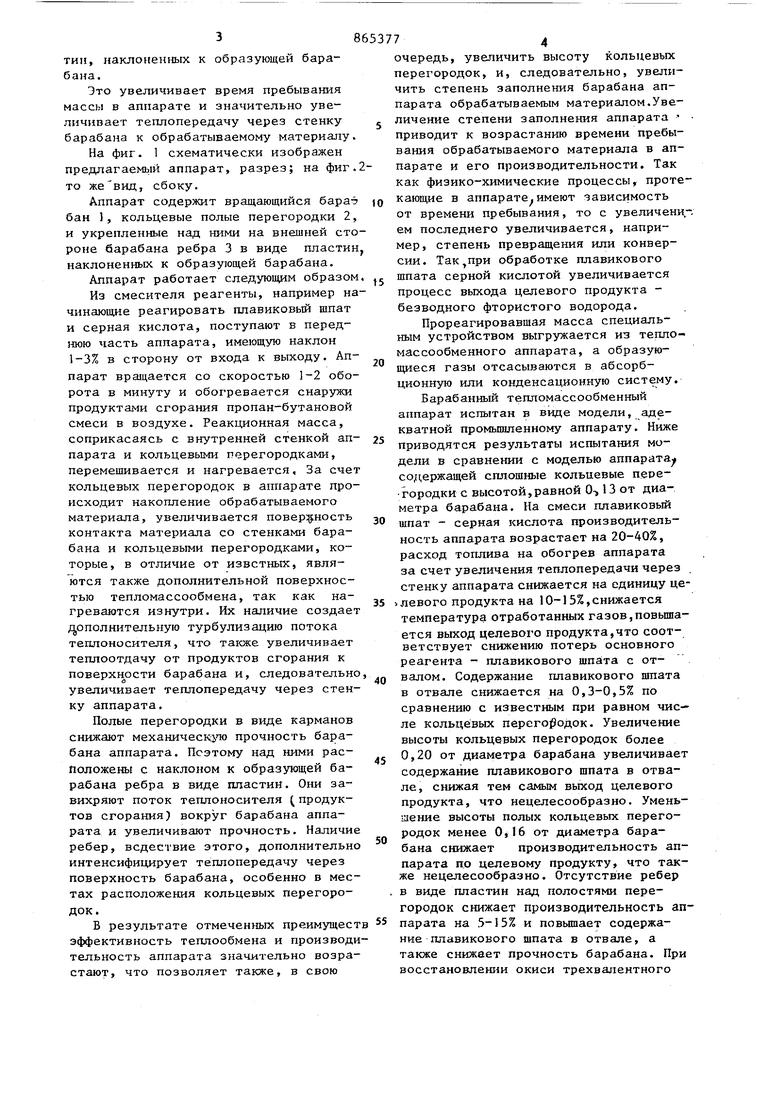

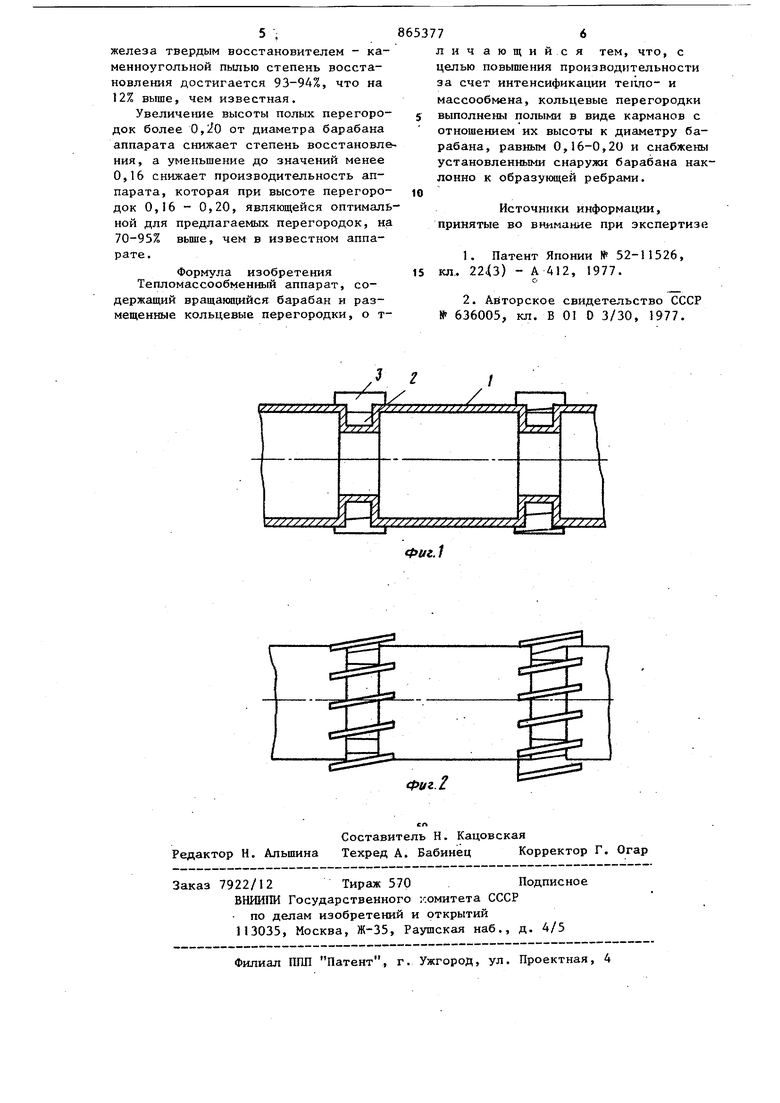

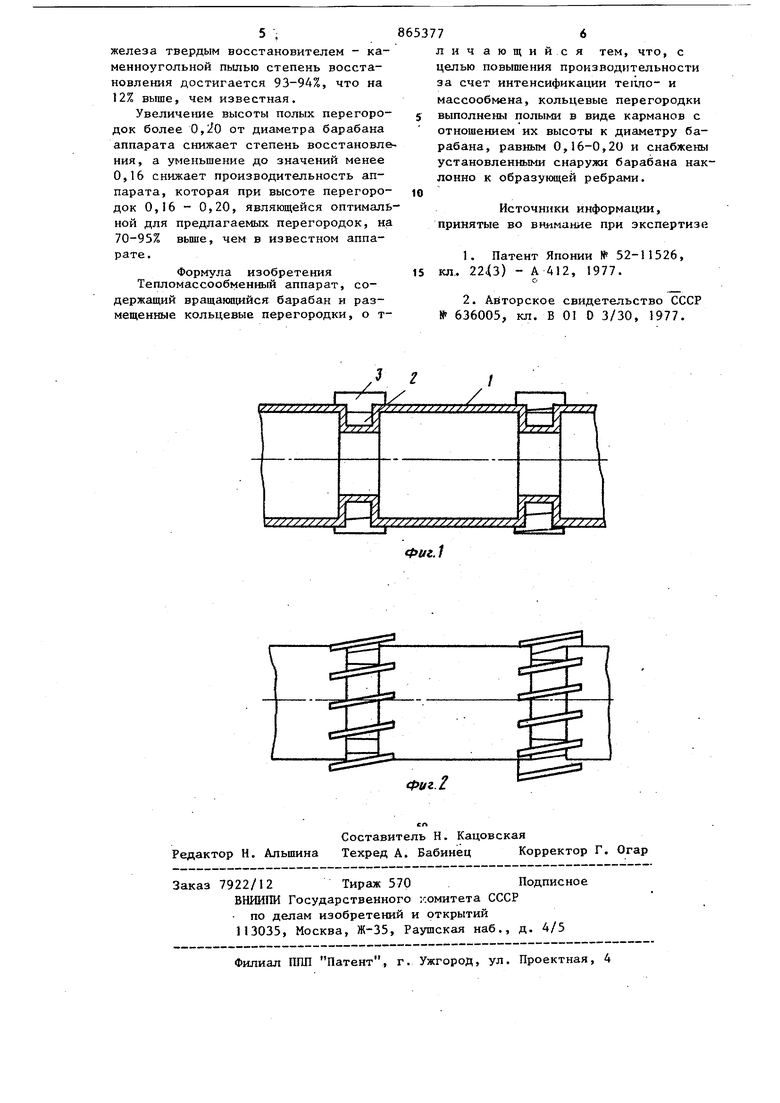

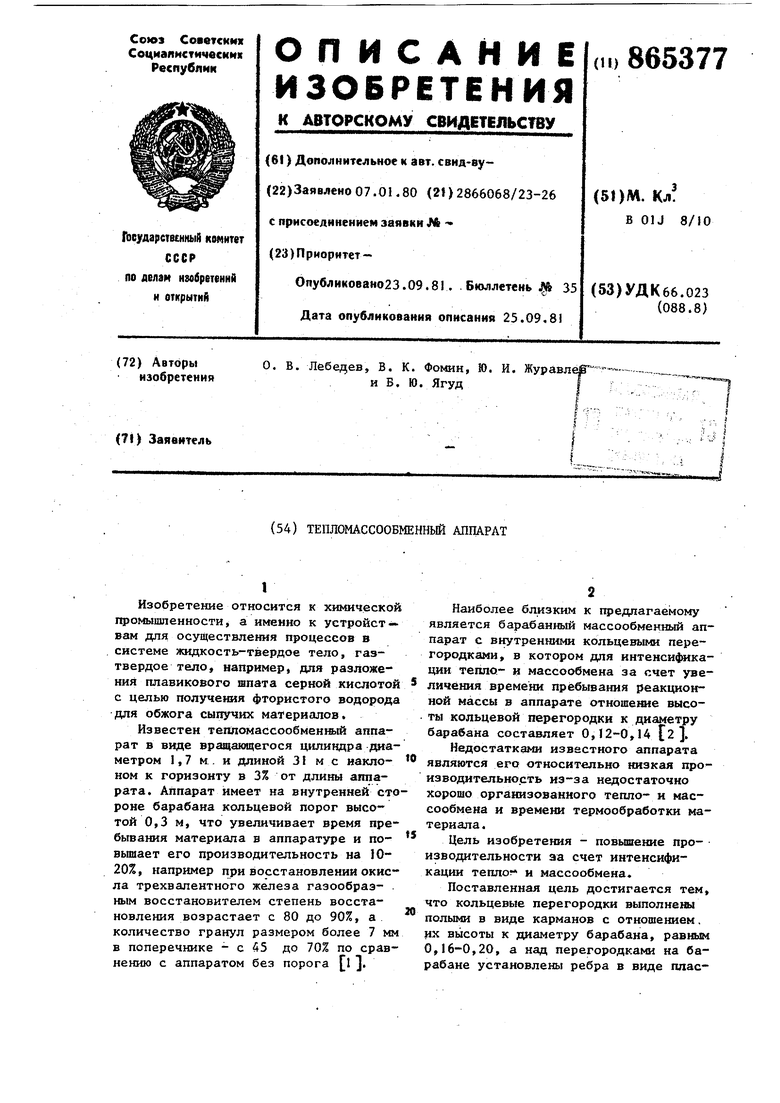

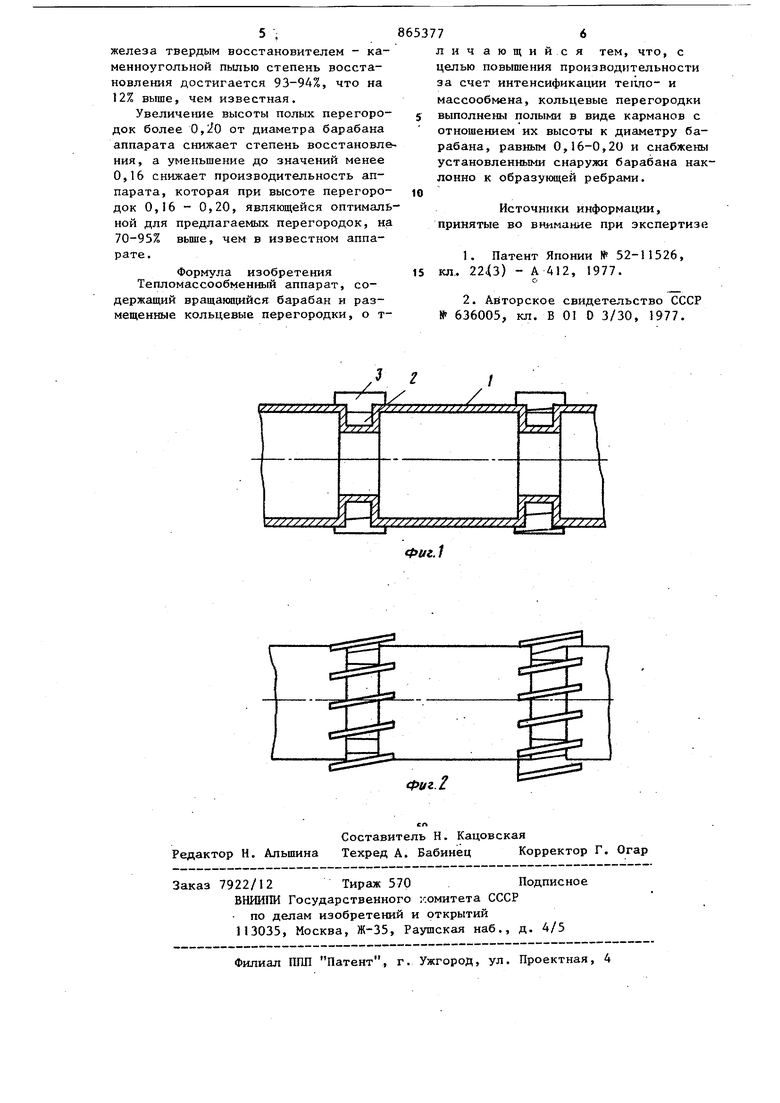

Изобретение относится к химической тфомышленности, а именно к устройст вам для осуществления процессов в системе жидкость-твердое тело, газтвердое тело, например, для разложения плавикового шпата серной кислотой с целью получения фтористого водорода для обжога сыпучих материалов. Известен тепломассообменный аппарат в виде вращающегося цилиндра дааметром 1,7 м. и длиной 31 м с накпоном к горизонту в 3% от длины аппарата. Аппарат имеет на внутренней сто роне барабана кольцевой порог высотой 0,3 м, что увеличивает время пребывания материала в аппаратуре и повышает его производительность на 1020%, например при восстановлении окисла трехвалентного железа газообразным восстановителем степень восстановления возрастает с 80 до 90%, а количество гранул размером более 7 мм в поперечнике - с 55 до 70% по сравнению с аппаратом без порога l j. Наиболее близким к предпагаемому является барабанный массообменный аппарат с внутренними кольцевыми перегородками в котором для интенсификации теппо- и массообмена за счет увеличения времени пребывания реакционной массы в аппарате отношение высоты кольцевой перегородки к диаметру барабана составляет 0,12-0,14 12. Недостатками известного аппарата являются его относительно низкая производительность из-за недостаточно хорошо оргаш13ованного тепло- и массообмена и времени термообработки материала. Цель изобретения - повьшение производительности за счет интенсификации тепло- и массообмена. Поставленная цель достигается тем, что кольцевые перегородки выполнены полыми в виде карманов с отношением. ИХ высоты к диаметру барабана, равным 0,16-0,20, а над перегородками на барабане установлены ребра в виде пласТИП, наклоненных к образующей барабана. Это увеличивает время пребывания массы в аппарате и значительно увеличивает теплопередачу через стенку барабана к обрабатываемому материалу На фиг. 1 схематически изображен предлагаемьш аппарат, разрез; на фиг то жевид, сбоку. Аппарат содержит вращающийся барабан 1, кольцевые полые перегородки 2 и укрепленш.1е над ними на внешней сто роне барабана ребра 3 в виде пластин наклоненных к образующей барабана. Аппарат работает следующим образом Из смесителя реагенты, например на чинающие реагировать плавиковый шпат и серная кислота, поступают в переднюю часть аппарата, имеющую наклон 1-3% в сторону от входа к выходу. Аппарат вра цается со скоростью 1-2 оборота в минуту и обогревается снаружи продуктами сгорания пропан-бутановой смеси в воздухе. Реакционная масса, соприкасаясь с внутренней стенкой аппарата и кольцевыми перегородками, перемешивается и нагревается. За счет кольцевых перегородок в аппарате происходит накопление обрабатываемого материала, увеличивается повер:5ность контакта материала со стенками барабана и кольцевыми перегородками, которые, в отличие от извстных, являются также дополнительной поверхностью тепломассообмена, так как нагреваются изнутри. Их наличие создает ;},ополнительную турбулизацию потока теплоносителя, что также увеличивает теплоотдачу от продуктов сгорания к поверхности барабана и, следовательно увеличивает теплопередачу через стенку аппарата. Полые перегородки в виде карманов снижают механическ то прочность барабана аппарата. Поэтому над ними расположены с наклоном к образующей барабана ребра в виде пластин. Они завихряют поток теплоносителя продуктов сгорания) вокруг барабана аппарата и увеличивают прочность. Наличие ребер, всдествие этого, дополнительно интенсифицирует теплопередачу через поверхность барабана, особенно в местах расположения кольцевых перегородок. В результате отмеченных преимущест

эффективность теплообмена и производительность аппарата значительно возрастают, что позволяет также, в свою

ние плавикового шпата в отвале, а также снижает прочность барабана. При восстановлении окиси трехвалентного очередь, увеличить высоту кольцевых перегородок, и, следовательно, увеличить степень заполнения барабана аппарата обрабатываемым материалом.Увеличение степени заполнения аппарата приводит к возрастанию времени пребывания обрабатываемого материала в аппарате и его производительности. Так как физико-химические процессы, протекающие в аппарате имеют зависимость от времени пребывания, то с увеличени-. ем последнего увеличивается, например, степень превращения или конверсии. Так,при обработке плавикового шпата серкой кислотой увеличивается процесс выхода целевого продукта безводного фтористого водорода. Прореагировавшая масса специальным устройством выгружается из тепломассообменного аппарата, а образующиеся газы отсасываются в абсорбционную или конденсационную систему. Барабанный тепломассообменный аппарат испытан в виде модели, адекватной промьшшенному аппарату. Ниже приводятся результаты испытания модели в сравнении с моделью аппарата содержащей сплошные кольцевые перегородки с высотой,равной 0-, 13 от диаметра барабана. На смеси плавиковый шпат - серная кислота производительность аппарата возрастает на 20-40%, расход топлива на обогрев аппарата за счет увеличения теплопередачи через . стенку аппарата снижается на единицу целевого продукта на 10-15%,снижается температура отработанных газов,повьппается выход целевого продукта,что соответствует снижению потерь основного реагента - плавикового шпата с отвалом. Содержание плавикового шпата в отвале снижается на 0,3-0,5% по сравнению с известным при равном числе кольцевых перегородок. Увеличение высоты кольцевых перегородок более 0,20 от диаметра барабана увеличивает содержание плавикового шпата в отвале, снижая тем самым выход целевого продукта, что нецелесообразно. Уменьшение высоты полых кольцевых перегородок менее от диаметра барабана снижает производительность аппарата по целевому продукту, что также нецелесообразно. Отсутствие ребер в виде пластин над полостями перегородок снижает производительность аппарата на 5-15% и повышает содержажелеза твердым восстановителем - каменноугольной пылью степень восстановления достигается 93-94%, что на 12% выше, чем известная. Увеличение высоты полых перегородок более 0,20 от диаметра барабана аппарата снижает степень восстановле ния, а уменьшение до значений менее 0,16 снижает производительность аппарата, которая при высоте перегородок 0,16 - 0,20, являющейся оптималь ной для предлагаемых перегородок, на 70-95% вьше, чем в известном аппарате. Формула изобретения Тепломассообменный аппарат, содержащий вращакицийся барабан и размещенные кольцевые перегородки, о т76лич ающийся тем, что, с целью повышения производительности за счет интенсификации тепло- и массообмена, кольцевые перегородки выполнены полыми в виде карманов с отношением их высоты к диаметру барабана, равным 0,16-0,20 и снабжены установленными снаружи барабана наклонно к образующей ребрами. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 52-11526, кл.. 2243) - А 412, 1977. 2.Авторское свидетельство СССР № 636005, кл. В 01 О 3/30, 1977.

Авторы

Даты

1981-09-23—Публикация

1980-01-07—Подача