(54) ВИБРАЦИОННЫЙ КОНВЕЙЕР-ГРОХОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот | 1986 |

|

SU1328000A1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2406576C1 |

| МНОГОСИТНЫЙ ВИБРАЦИОННЫЙ ГРОХОТ | 2009 |

|

RU2405633C1 |

| ВИБРАЦИОННЫЙ ГРОХОТ | 2004 |

|

RU2275253C1 |

| Вибрационный грохот | 2016 |

|

RU2616042C1 |

| Многоситный грохот | 1976 |

|

SU878355A1 |

| Грохот для влажного материала | 1979 |

|

SU858949A1 |

| Вибрационный грохот | 2017 |

|

RU2668603C1 |

| Грохот | 1985 |

|

SU1326342A1 |

| Грохот | 1983 |

|

SU1103909A1 |

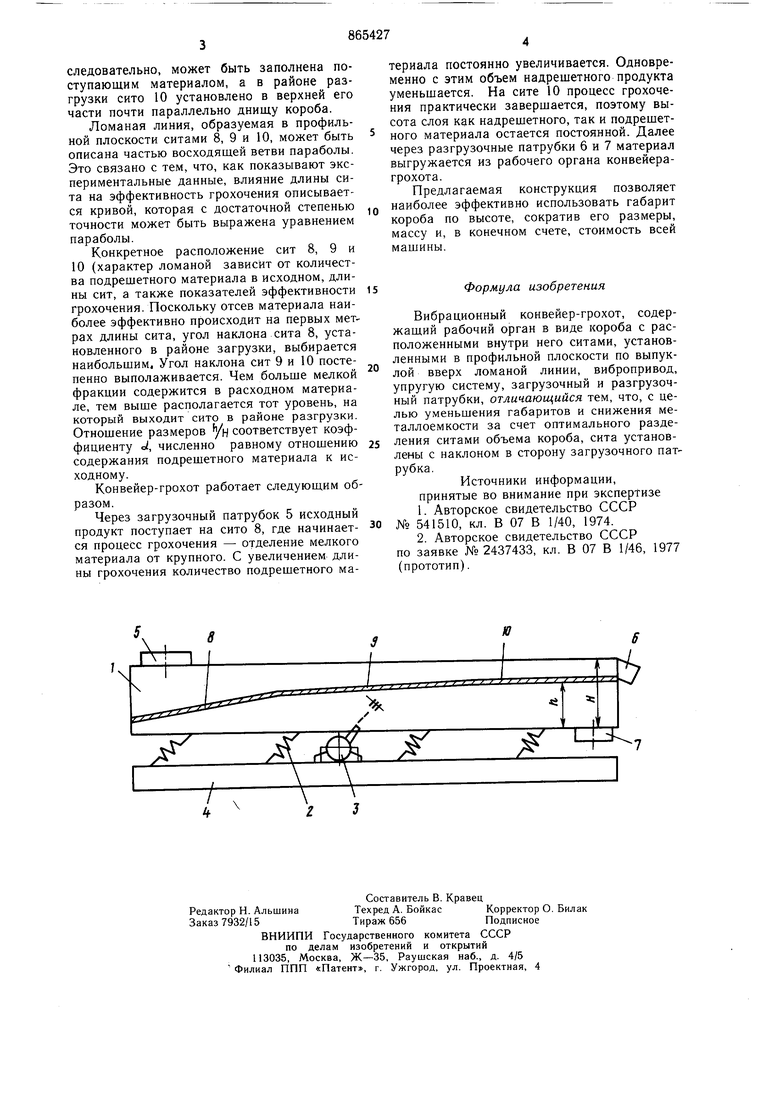

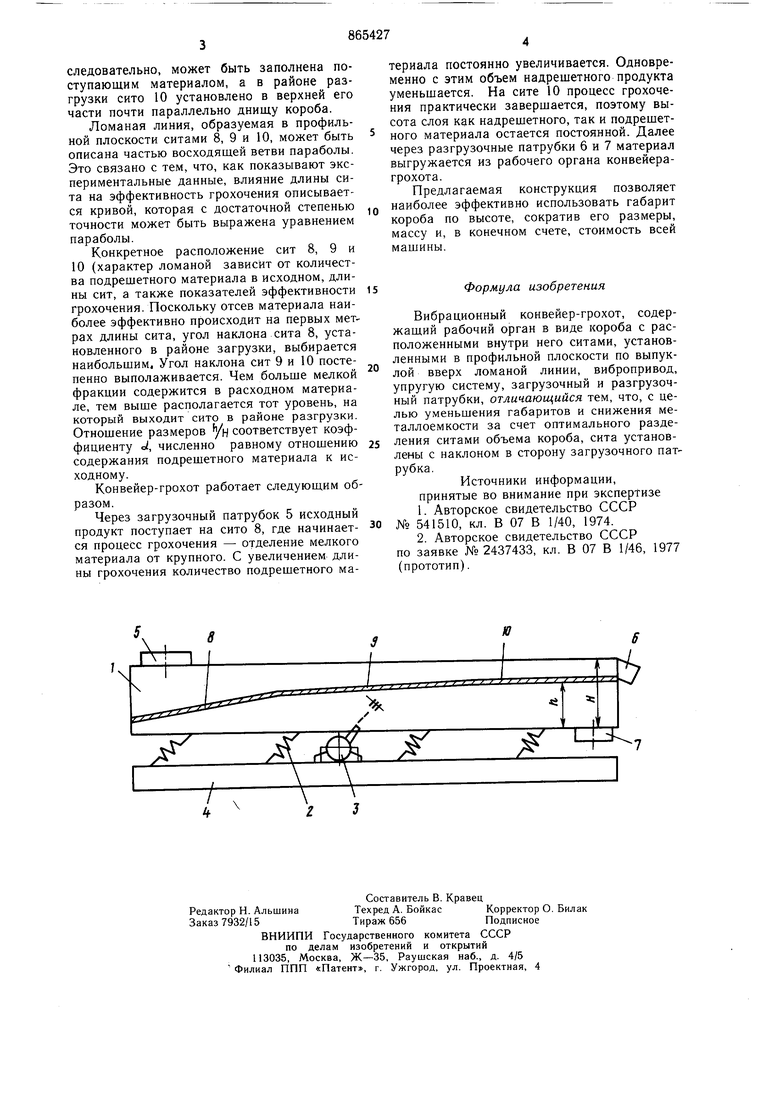

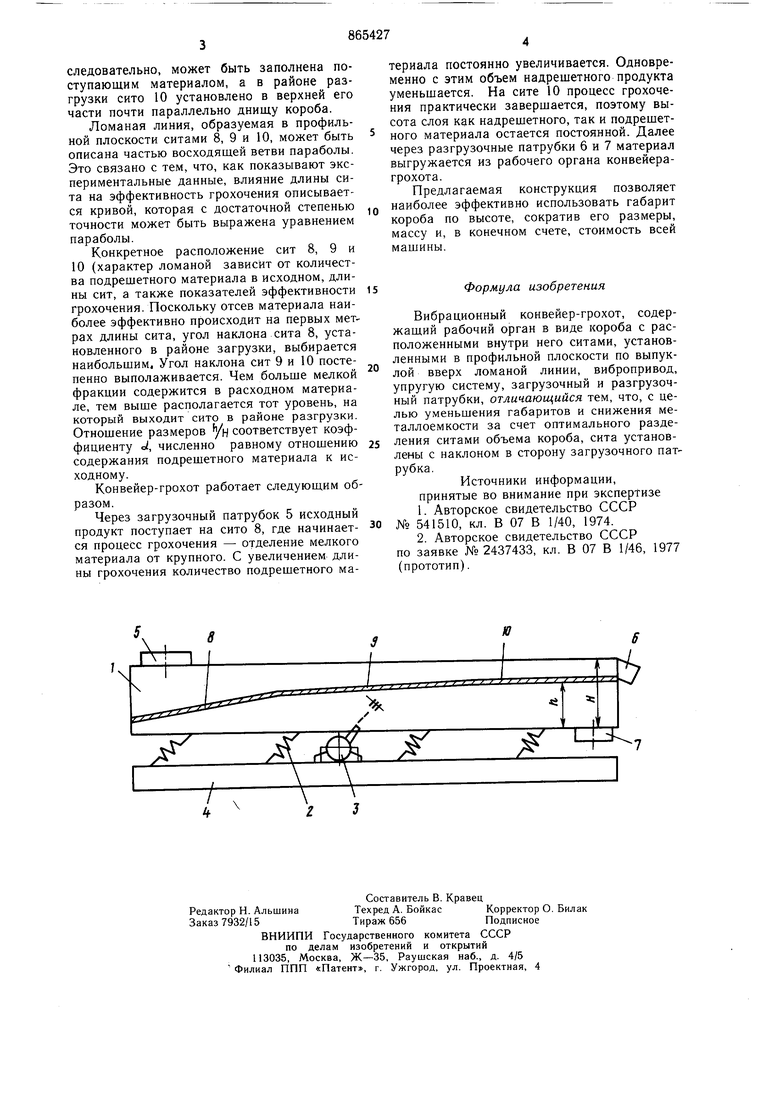

Изобретение относится к машиностроению и может быть использовано в промышленности строительных материалов, горнообрабатывающей промышленности и других отраслях народного хозяйства, применяющих вибрационные конвейеры-грохоты. Известен грохот, содержащий короб с расположенными внутри него ситами, амортизаторы, загрузочный и разгрузочный патрубки и вибропривод 1. Недостатком грохота является то, что в нем нельзя производить регулирование процессом грохочения в зависимости от физических свойств просеиваемого материала и то, что он обладает большими габаритами и металлоемкостью. Известен также вибрационный грохот, включаЬщий рабочий орган в виде короба с расположенными внутри него ситами, установленными в профильной плоскости по выпуклой вверх ломаной линии, вибропровод, упругую систему, загрузочный и разгрузочный патрубки 2. Недостатками известного грохота являются большие габариты короба по высоте и, следовательно, большая металлоемкость всей конструкции, поскольку высота части желоба, расположенной над ситом, определяется общим объемом поступающего материала, а высота части желоба, расположенной под ситом - объемом минусовой фракции. Цель изобретения - уменьшение габаритов и снижение металлоемкости за счет оптимального разделения ситами объема короба. Цель достигается тем, что сита установлены с наклоном в сторону загрузочного патрубка. На чертеже изображена конструктивная схема предлагаемого конвейера грохота. Конвейер-грохот состоит из рабочего органа 1, упругой системы 2, вибропривода 3, рамы 4. Рабочий орган выполнен в виде закрытого короба с загрузочным 5 и разгрузочными 6 и 7 патрубками. Внутри него по выпуклой вверх ломаной линии с наклоном в сторону загрузочного патрубка установлены сита 8,9 и 10, при этом в районе загрузки сито 8 установлено так, что большая часть объема рабочего органа рас положена над ситом и. следовательно, может быть заполнена поступающим материалом, а в районе разгрузки сито 10 установлено в верхней его части почти параллельно днищу короба. Ломаная линия, образуемая в профильной плоскости ситами 8, 9 и 10, может быть описана частью восходящей ветви параболы. Это связано с тем, что, как показывают экспериментальные данные, влияние длины сита на эффективность грохочения описывается кривой, которая с достаточной степенью точности может быть выражена уравнением параболы. Конкретное расположение сит 8, 9 и 10 (характер ломаной зависит от количества подрещетного материала в исходном, длины сит, а также показателей эффективности грохочения. Поскольку отсев материала наиболее эффективно происходит на первых метрах длины сита, угол наклона сита 8, установленного в районе загрузки, выбирается наибольщим. Угол наклона сит 9 и 10 постепенно выполаживается. Чем больще мелкой фракции содержится в расходном материале, тем выше располагается тот уровень, на который выходит сито в районе разгрузки. Отнощение размеров УЦ соответствует коэффициенту d, численно равному отношению содержания подрешетного материала к исходному. Конвейер-грохот работает следующим образом. Через загрузочный патрубок 5 исходный продукт поступает на сито 8, где начинается процесс грохочения - отделение мелкого материала от крупного. С увеличением длины грохочения количество подрешетного материала постоянно увеличивается. Одновременно с этим объем надрещетного продукта уменьшается. На сите 10 процесс грохочения практически завершается, поэтому высота слоя как надрещетного, так и подрещетного материала остается постоянной. Далее через разгрузочные патрубки 6 и 7 материал выгружается из рабочего органа конвейерагрохота. Предлагаемая конструкция позволяет наиболее эффективно использовать габарит короба по высоте, сократив его размеры, массу и, в конечном счете, стоимость всей машины. Формула изобретения Вибрационный конвейер-грохот, содержащий рабочий орган в виде короба с расположенными внутри него ситами, установленными в профильной плоскости по выпуклой вверх ломаной линии, вибропривод, упругую систему, загрузочный и разгрузочный патрубки, отличающийся тем, что, с целью уменьшения габаритов и снижения металлоемкости за счет оптимального разделения ситами объема короба, сита установлены с наклоном в сторону загрузочного патрубка. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 541510, кл. В 07 В 1/40, 1974. 2.Авторское свидетельство СССР по заявке №2437433, кл. В 07 В 1/46, 1977 (прототип).

Авторы

Даты

1981-09-23—Публикация

1978-06-30—Подача