(54) ГРОХОТ ДЛЯ ВЛАЖНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Грохот | 1982 |

|

SU1071326A1 |

| Грохот для влажных материалов | 1987 |

|

SU1431863A1 |

| Конусный гидрогрохот | 1983 |

|

SU1121053A1 |

| Грохот | 1985 |

|

SU1326342A1 |

| Многоситный грохот | 1976 |

|

SU878355A1 |

| Центробежный классификатор | 1978 |

|

SU688245A1 |

| Конусный гидрогрохот | 1987 |

|

SU1489848A2 |

| Барабанный грохот | 1985 |

|

SU1264996A1 |

| Сито для выборки кристаллов слюды из руды | 1982 |

|

SU1121059A1 |

| Водоотделитель | 1976 |

|

SU695716A1 |

1

Изобретение относится к обогащению полезных ископаемых, а точнее к разделению по крупности сыпучих материалов повыщенной влажности, и может быть использовано в угольной, горнорудной промыщленности и промышленности строительных материалов.

Известен грохот, содержащий конусное сито, загрузочное и разгрузочное приспособления 1.

Недостатком известного грохота является его сравнительно неудовлетворительная производительность при грохочении влажных материалов.

Известен грохот для влажного материала, включающий ротор, коническое сито из отдельных колец, закрепленных на корпусе сита, верхнее разгрузочное сито, очистители и желоба для надрешетного и подрещетного материала. Ротор установлен в нижней части конического сита и предназначен для равномерного распределения исходного продукта по коническому ситу. Очистители крепятся к загрузочному желобу и представляют собой набор щеток из стального каната, закрепленных между двумя планками. Коническое сито выполнено из плетеной сетки и прикреплено к ротору 2.

К недостатку известного грохота относится небольшая его производительность. Это связано с ограничением высоты зочного желоба и с появлениел 5 неуравновешенных радиальных сил прйвр щении ротора больщого диаметра, так как скорость вращения ротора достаточно велика, что обусловлено необходимостью транспортирования материала вверх по ту. Кроме того, известный грохот характеризуется низкой эффективностью рассева при подаче на него сыпучего материала повышенной влажности. Щетки очистителей, при вращении сита не могут проникнуть в ячейки его и эффективность очистки очень

15 мала. Кроме этого, в известной конструкции имеет место быстрый износ щеток очистителей, связанный с креплением очистителей на неподвижном загрузочном желобе. Эти недостатки приводят к низкой производительности грохотов, а также к низкой эффек20 тивности распределения.

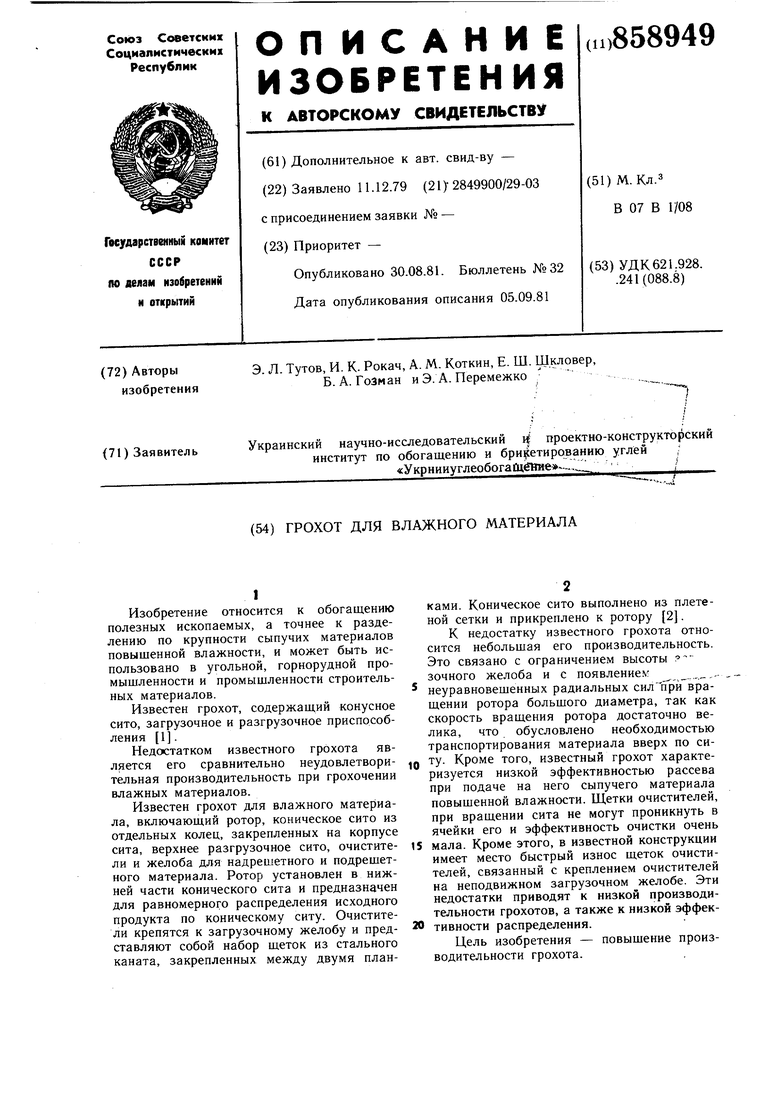

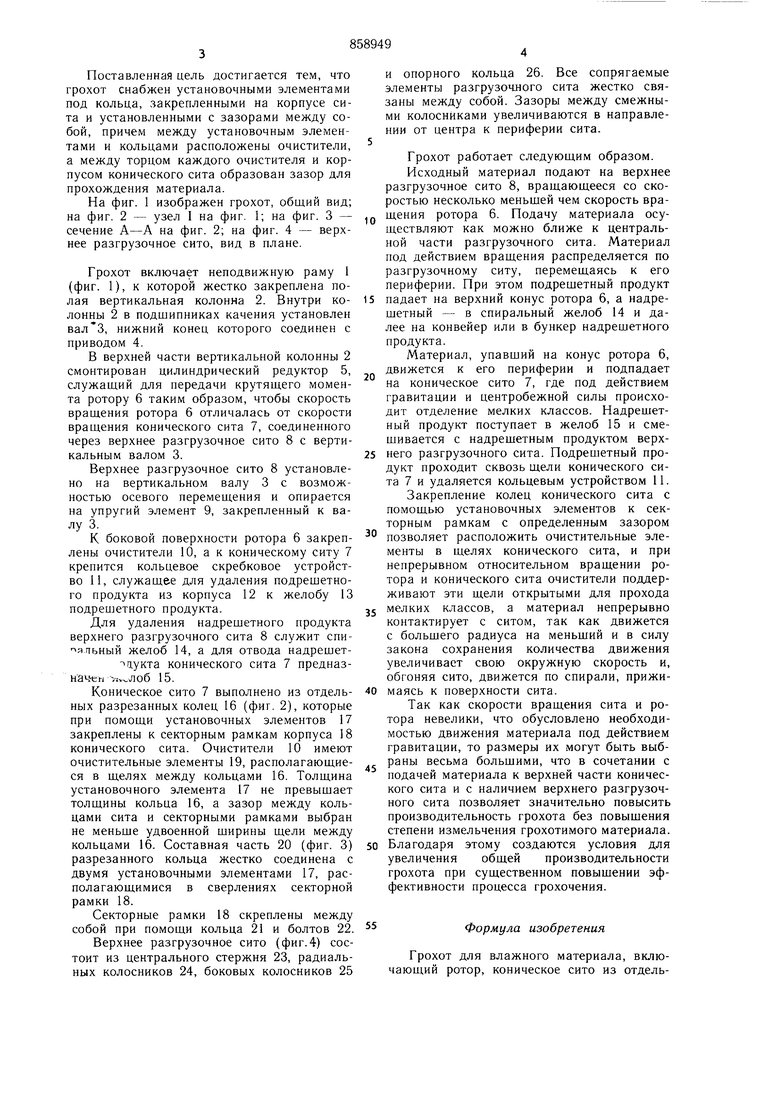

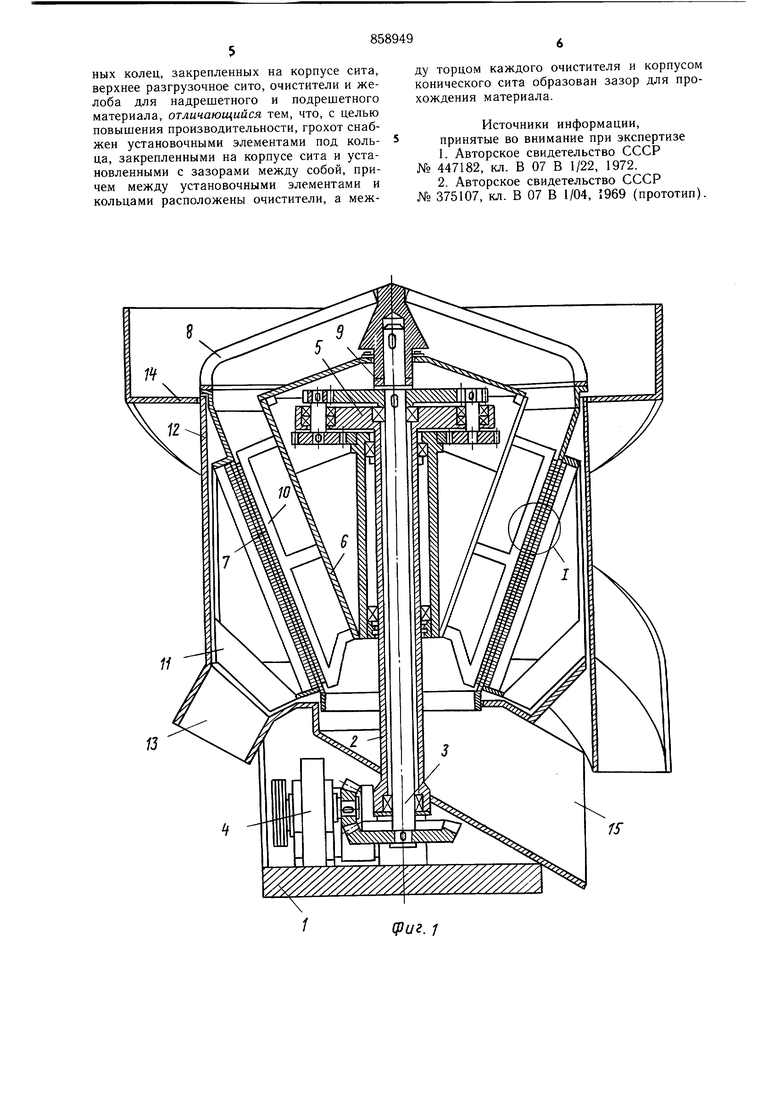

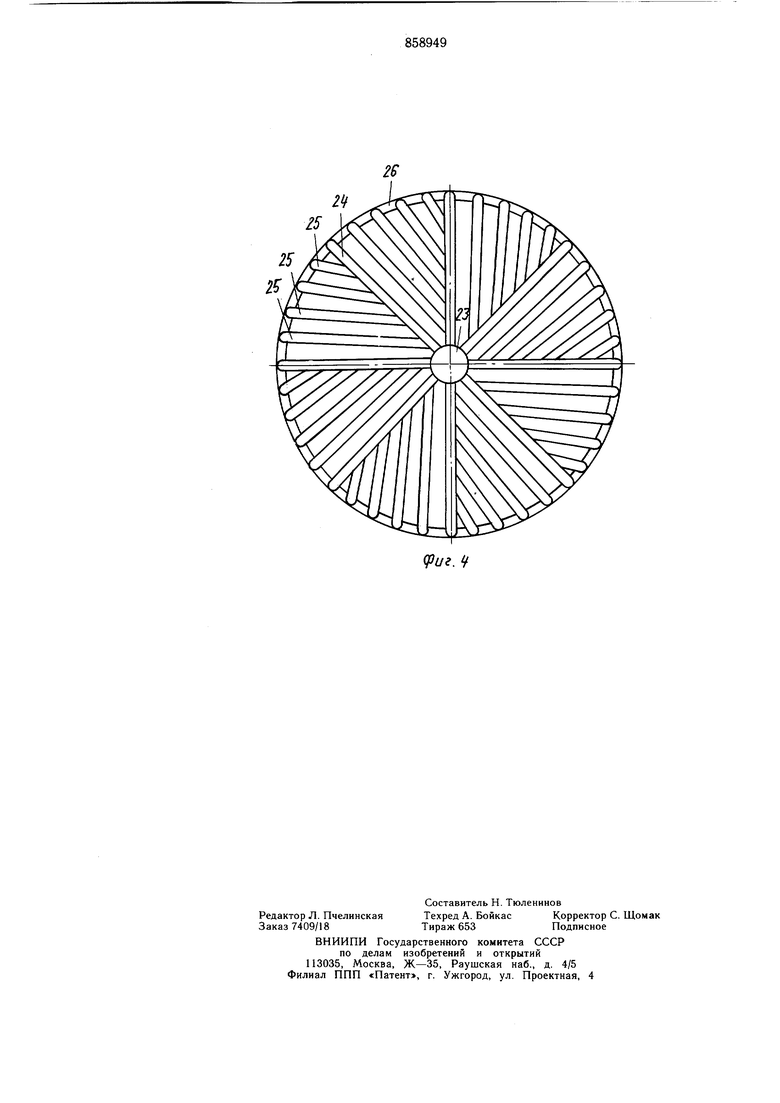

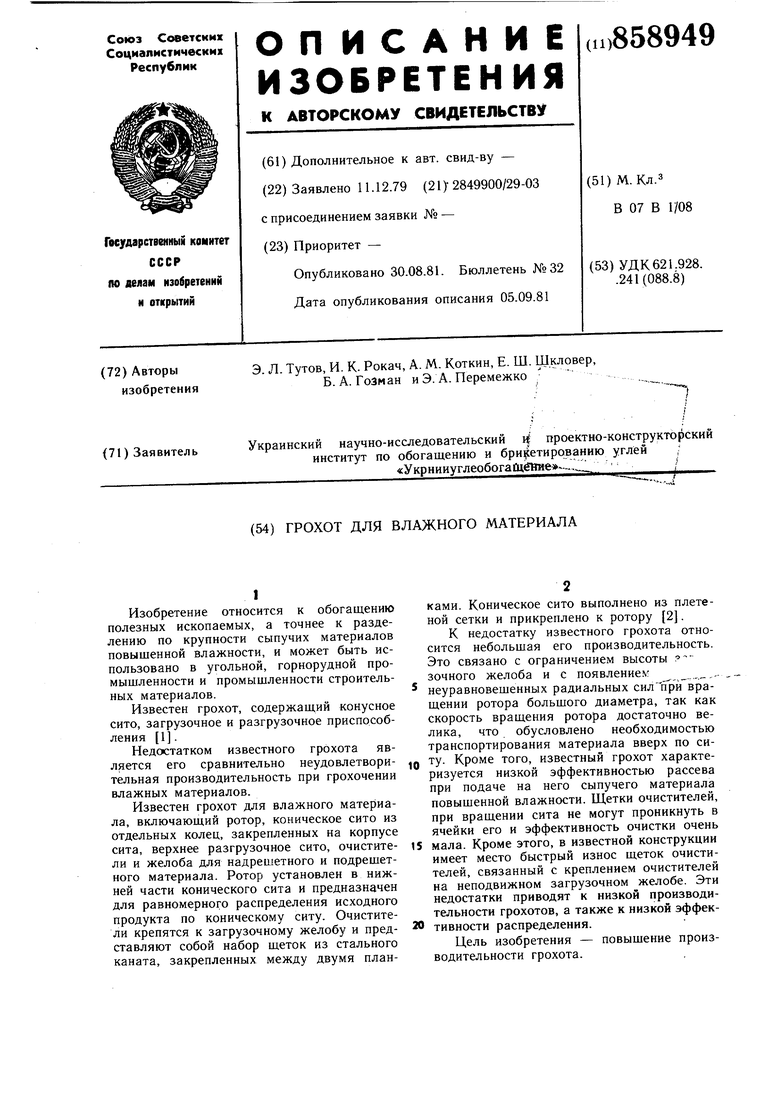

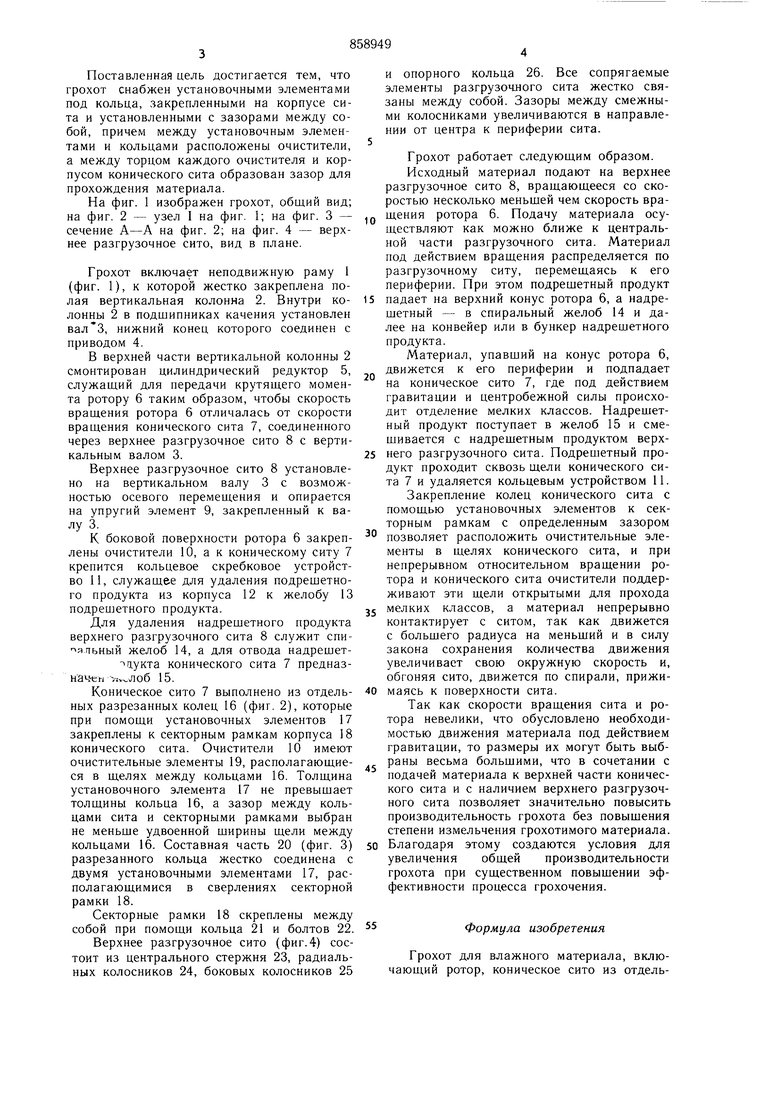

Цель изобретения - повыщение производительности грохота. Поставленная цель достигается тем, что грохот снабжен установочными элементами под кольца, закрепленными на корпусе сита и установленными с зазорами между собой, причем между установочным элементами и кольцами расположены очистители, а между торцом каждого очистителя и корпусом конического сита образован зазор для прохождения материала. На фиг. 1 изображен грохот, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - верхнее разгрузочное сито, вид в плане. Грохот включает неподвижную раму 1 (фиг. 1), к которой жестко закреплена полая вертикальная колонна 2. Внутри колонны 2 в подшипниках качения установлен , нижний конец которого соединен с приводом 4. В верхней части вертикальной колонны 2 смонтирован цилиндрический редуктор 5, служащий для передачи крутящего момента ротору 6 таким образом, чтобы скорость вращения ротора 6 отличалась от скорости вращения конического сита 7, соединенного через верхнее разгрузочное сито 8 с вертикальным валом 3. Верхнее разгрузочное сито 8 установлено на вертикальном валу 3 с возможностью осевого перемещения и опирается на упругий элемент 9, закрепленный к валу 3. К боковой поверхности ротора 6 закреплены очистители 10, а к коническому ситу 7 крепится кольцевое скребковое устройство 11, служащее для удаления подрешетного продукта из корпуса 12 к желобу 13 подрешетного продукта. Для удаления надрещетного продукта верхнего разгрузочного сита 8 служит спи яльный желоб 14, а для отвода надрешет |а,укта конического сита 7 предназНс1Чен -,т1,лоб 15. Коническое сито 7 выполнено из отдельных разрезанных колец 16 (фиг. 2), которые при помощи установочных элементов 17 закреплены к секторным рамкам корпуса 18 конического сита. Очистители 10 имеют очистительные элементы 19, располагающиеся в щелях между кольцами 16. Толщина установочного элемента 17 не превыщает толщины кольца 16, а зазор между кольцами сита и секторными рамками выбран не меньще удвоенной щирины щели между кольцами 16. Составная часть 20 (фиг. 3) разрезанного кольца жестко соединена с двумя установочными элементами 17, располагающимися в сверлениях секторной рамки 18. Секторные рамки 18 скреплены между собой при помощи кольца 21 и болтов 22. Верхнее разгрузочное сито (фиг.4) состоит из центрального стержня 23, радиальных колосников 24, боковых колосников 25 и опорного кольца 26. Все сопрягаемые элементы разгрузочного сита жестко связаны между собой. Зазоры между смежными колосниками увеличиваются в направлении от центра к периферии сита. Грохот работает следующим образом. Исходный материал подают на верхнее разгрузочное сито 8, вращающееся со скоростью несколько меньщей чем скорость вращения ротора 6. Подачу материала осуществляют как можно ближе к центральной части разгрузочного сита. Материал под действием вращения распределяется по разгрузочному ситу, перемещаясь к его периферии. При этом подрещетный продукт падает на верхний конус ротора 6, а надрещетный - в спиральный желоб 14 и далее на конвейер или в бункер надрешетного продукта. Материал, упавщий на конус ротора 6, движется к его периферии и подпадает на коническое сито 7, где под действием гравитации и центробежной силы происходит отделение мелких классов. Надрещетный продукт поступает в желоб 15 и смещивается с надрещетным продуктом верхнего разгрузочного сита. Подрешетный продукт проходит сквозь щели конического сита 7 и удаляется кольцевым устройством 11. Закрепление колец конического сита с помощью установочных элементов к секторным рамкам с определенным зазором позволяет расположить очистительные элементы в щелях конического сита, и при непрерывном относительном вращении ротора и конического сита очистители поддерживают эти щели открытыми для прохода мелких классов, а материал непрерывно контактирует с ситом, так как движется с большего радиуса на меньший и в силу закона сохранения количества движения увеличивает свою окружную скорость и, обгоняя сито, движется по спирали, прижимаясь к поверхности сита. Так как скорости вращения сита и ротора невелики, что обусловлено необходимостью движения материала под действием гравитации, то размеры их могут быть выбраны весьма больщими, что в сочетании с подачей материала к верхней части конического сита и с наличием верхнего разгрузочного сита позволяет значительно повысить производительность грохота без повышения степени измельчения грохотимого материала. Благодаря этому создаются условия для увеличения общей производительности грохота при существенном повышении эффективности процесса грохочения. Формула изобретения Грохот для влажного материала, включающий ротор, коническое сито из отдельных колец, закрепленных на корпусе сита, верхнее разгрузочное сито, очистители и желоба для надрешетного и подрешетного материала, отличающийся тем, что, с целью повышения производительности, грохот снабжен установочными элементами под кольца, закрепленными на корпусе сита и установленными с зазорами между собой, причем между установочными элементами и кольцами расположены очистители, а между торцом каждого очистителя и корпусом конического сита образован зазор для прохождения материала.

Источники информации, принятые во внимание при экспертизе

№ 375107, кл. В 07 В 1/04, i969 (прототип).

узе/1 1

2tf

15

риг. у

Авторы

Даты

1981-08-30—Публикация

1979-12-11—Подача