(54) ВОЗДУШНЫЙ КЛАССИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУШНЫЙ КЛАССИФИКАТОР | 1973 |

|

SU386685A1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ И ОЧИСТКИ ЗЕРНА | 2007 |

|

RU2362634C1 |

| Аэродинамический транспортер для перемещения сыпучих материалов | 1979 |

|

SU895839A1 |

| ВОЗДУШНЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ЗЕРНА | 2009 |

|

RU2392067C1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| АЭРОДИНАМИЧЕСКИЙ ТРАНСПОРТЕР ДЛЯ ЗЕРНА | 2011 |

|

RU2472691C2 |

| Аэродинамический транспортер для сыпучих материалов | 1980 |

|

SU943153A1 |

| Устройство для классификации твердых материалов по крупности в воздушном потоке | 1981 |

|

SU984508A1 |

| КАМНЕОТДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ ОЧИСТКИ ЗЕРНА | 2004 |

|

RU2277979C2 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2024330C1 |

I

Изобретение относится к устройствам для промышленной переработки зерна, а более конкретно к устройствам для выделения из зерна тяжелой минеральной примеси.

По основному авт. св. № 386685 известен воздушный классификатор, включающий корпус, выполненную в виде жалюзийной решетки воздухопроницаемую перегородку, отборники с регулируемой щелью для отводимых фракций и регулируемой боковой щелью с козырьком для воздуха, загрузочное и разгрузочное приспособления 1.

Недостатками известного устройства являются низкая эффективность отделения в нем тяжелой фракции от основной массы, а также выделение в сходовую фракцию значительной части проходовой фракции и низкое качество классификации.

Цель изобретения - повыщение качества классификации.

Цель достигается тем, что воздушный классификатор снабжен дополнительной, выполненной в виде жалюзийной решетки воздухопроницаемой перегородкой с отборниками фракций и патрубками для подвода и отвода воздуха, порогами-трамплинами, установленными на пластинах с щелями жалюзийной решетки на расстоянии до щели, равном половине ее щирины, и насадками, расположенными в отборниках фракций.

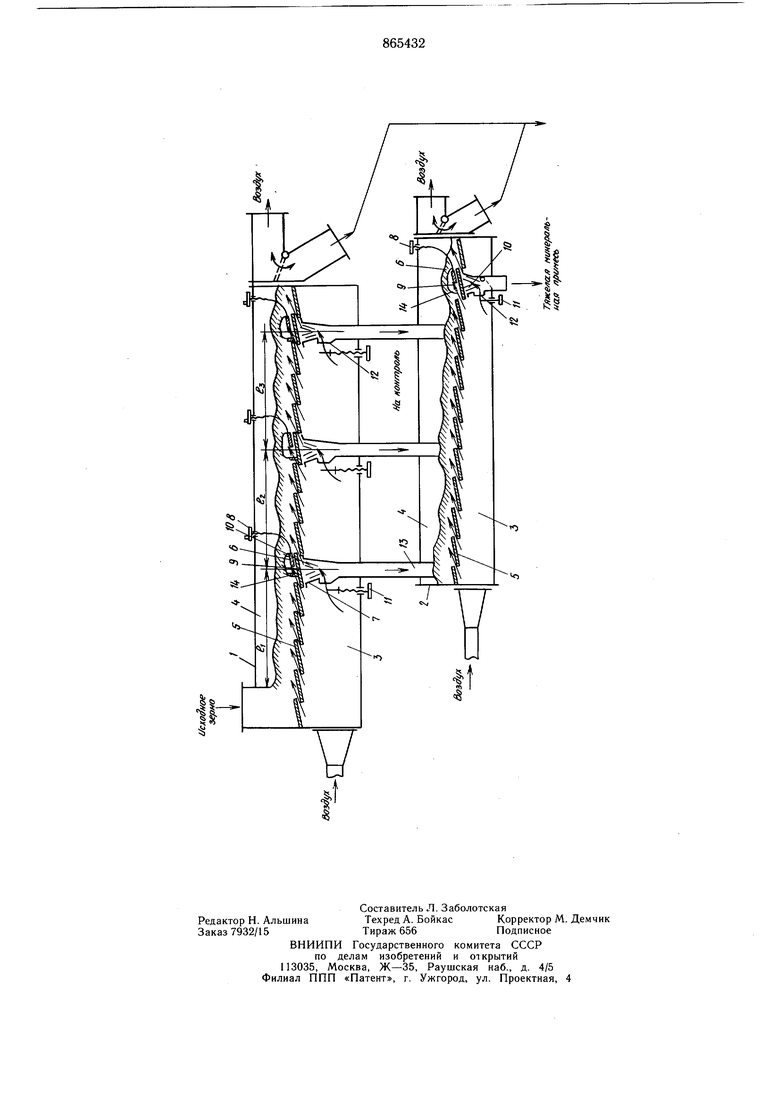

На чертеже изображен предлагаемый классификатор.

Воздущный классификатор состоит из основного 1 и контрольного 2 аэродинамических транспортеров, состоящих из одних и тех же конструктивных элементов, причем контрольный транспортер расположен под основным аэродинамическим транспортером или внутри него и имеет для создания

10 псевдоожиженного слоя материала меньшую щирину рабочего канала, предпочтительнее в 4-5 раз.

Каждый из транспортеров состоит из нижнего 3 воздухоподводящего и верхнего .с 4 воздухоотводящего коробов, между которыми расположена воздухораспределительная решетка 5, изготовленная из стальных пластин, уложенных в виде жалюзей. Часть пластин 6 обоих транспортеров, расположенных под воронками 7 для улавливания тяжелых примесей, выполнены с регулируемой

20 при помощи винтового устройства 8 горизонтальной прорезью-щелью 9 в таких пределах, чтобы ее ширина была бы в 1,5-

2 раза больше толщины частиц минеральной примеси. Воронки 7 снабжены насадками 10 для выравнивания поля скоростей воздушного потока и регулируемой с помощью винтового устройства 11 боковой щелью 12 для подачи воздуха через воронки в регулируемую горизонтальную прорезь-щель 9. Воронки 7 через патрубки 13 соединены с контрольным аэродинамическим транспортером 2.

Первая пластина с регулируемой горизонтальной прорезью-щелью основного транспортера установлена на расстоянии, на котором процесс псевдоожижения и оседания тяжелой минеральной примеси уже закончился (не менее 400-500 мм от зоны подачи разделяемой смеси), а последующие пластины с горизонтальной прорезью-щелью с шагом 200-250 мм установлены на расстоянии, в пределах которого характер движения материала вновь становится стационарным. На пластинках 6 с регулируемыми горизонтальными прорезями-щелями 9 обоих транспортеров перед прорезями-щелями установлены пороги-трамплины 14, высота которых выбрана в зависимости от производительности транспортера, а расстояние от порога трамплина до горизонтальной прорези-щели-около половины ширины этой щели.

Устройство работает следующим образом.

В нижнюю часть основного 1 и контрольного 2 транспортеров через воздухоподводящий короб 3 подают от вентилятора высо.«вяю давления воздух. Исходный материал, содержащий минеральные примеси, подают в верхнюю часть основного транспортера 1 на воздухораспределительную рещетку 5. Воздух, проходя через жалюзийную воздухораспределительную рещетку, ожижает материал и одновременно перемещает его по направлению к выходу с транспортера. На расстоянии 400-500 мм от зоны подачи материала последний полностью ожижается, а тяжелая минеральная примесь опускается на решетку и продолжает перемещаться по ней. По достижении порога-трамплина 14 материал начинает двигаться по криволинейной траектории. Этому способствует также струя воздуха, выходящая через боковые регулируемые прорези-щели 12. В этих зонах тяжелая минеральная примесь

движется по более крутым траекториям, и, преодолевая сопротивление воздушного потока, проходит и направляется на контрольный транспортер 2. Последнее необходимо, так как вместе с тяжелыми минеральными примесями в сход попадает также небольщое количество основного материала.

Основная же масса зерна пролегает над щелью по более пологим траекториям и продолжает путь по транспортеру далее. Поскольку за одно воздействие не удается выделить всю минеральную примесь, операцию разделения повторяют на последующих аналогичных воронках.

В первых воронках выделяются тяжелые и крупные примеси, в последующих - более мелкие и легкие.

Таким образом, происходит разделение исходного материала на фракции, осуществляемое попутно в процессе перемещения зерна по аэродинамическому транспортеру.

Формула изобретения

Воздушный классификатор по авт. св. № 386685, отличающийся тем, что, с целью повышения качества классификации, воздушный классификатор снабжен дополнительной, выполненной в виде жалюзийной решетки воздухопроницаемой перегородкой с отборниками фракций и патрубками для подвода и отвода воздуха, порогами-трамплинами, установленными на пластинах с щелями жалюзийной рещетки на расстоянии до щели, равном половине ее ширины, и насадками, расположенными в отборниках фракций.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 386685, кл. В 07 В 4/08, 1971 (прототип).

Авторы

Даты

1981-09-23—Публикация

1979-12-06—Подача