(54) АЭРОДИНАМИЧЕСКИЙ ТРАНСПОРТЕР ДЛЯ ПЕРЕМЕЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аэродинамический транспортер для перемещения сыпучих материалов | 1989 |

|

SU1648869A2 |

| Аэрожелоб | 1991 |

|

SU1794829A1 |

| Аэрогравитационное устройство для вентилирования и транспортирования сыпучих материалов | 1980 |

|

SU998260A1 |

| Аэродинамический транспортер для сыпучих материалов | 1977 |

|

SU779206A1 |

| Аэродинамический желоб для перемещения сыпучих материалов | 1982 |

|

SU1071551A1 |

| Воздушный классификатор | 1979 |

|

SU865432A2 |

| Пневматический транспортер для перемещения сыпучих материалов | 1978 |

|

SU712335A1 |

| Аэродинамический желоб для транспортирования сыпучих материалов | 1982 |

|

SU1024377A2 |

| Эжекторный питатель | 1983 |

|

SU1168495A2 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ РЕШЕТКА АЭРОДИНАМИЧЕСКОГО ЖЕЛОБА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2168685C1 |

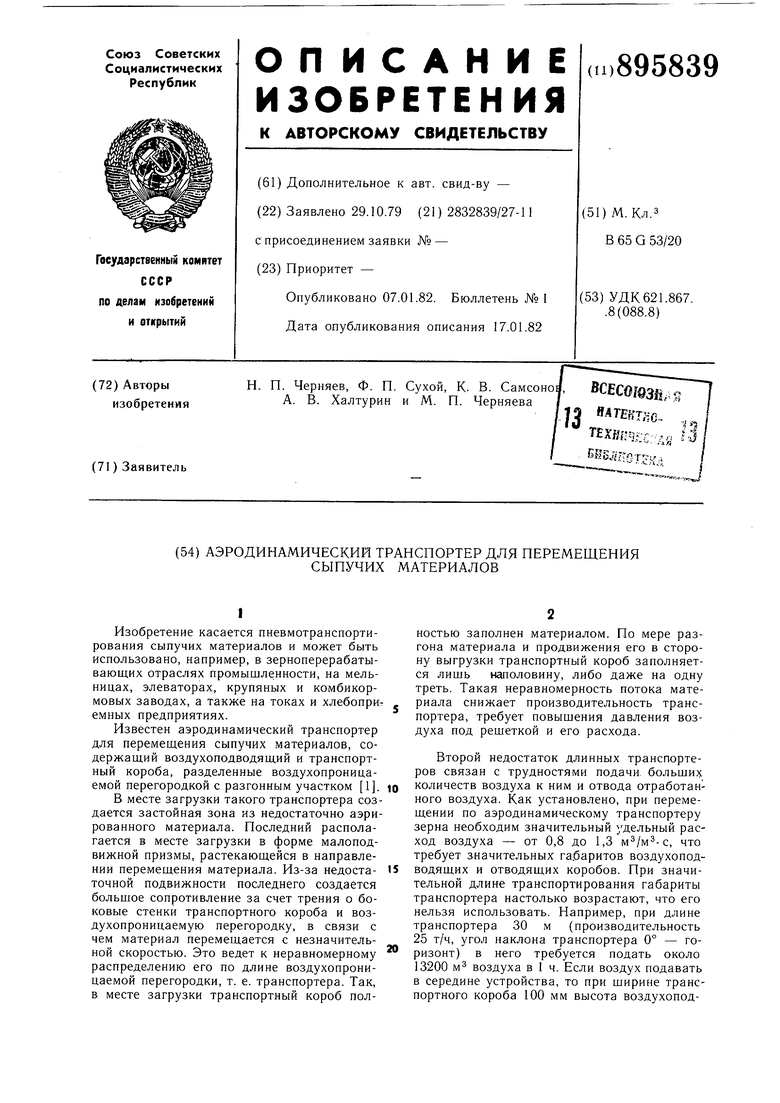

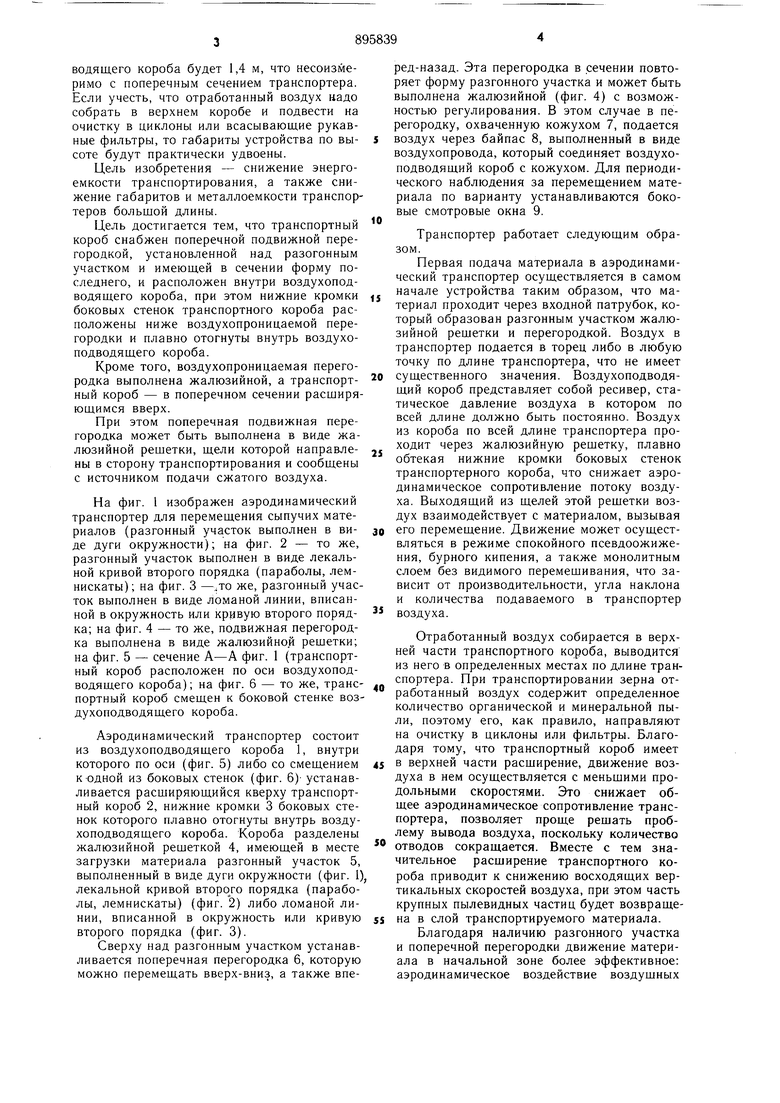

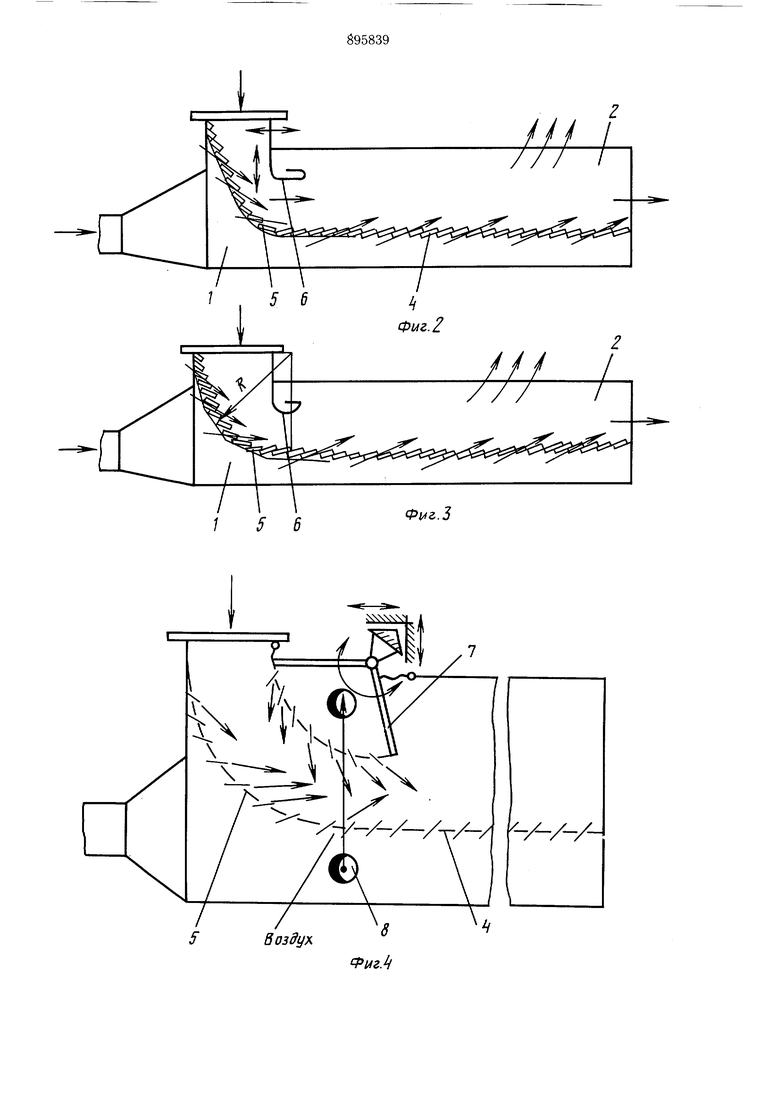

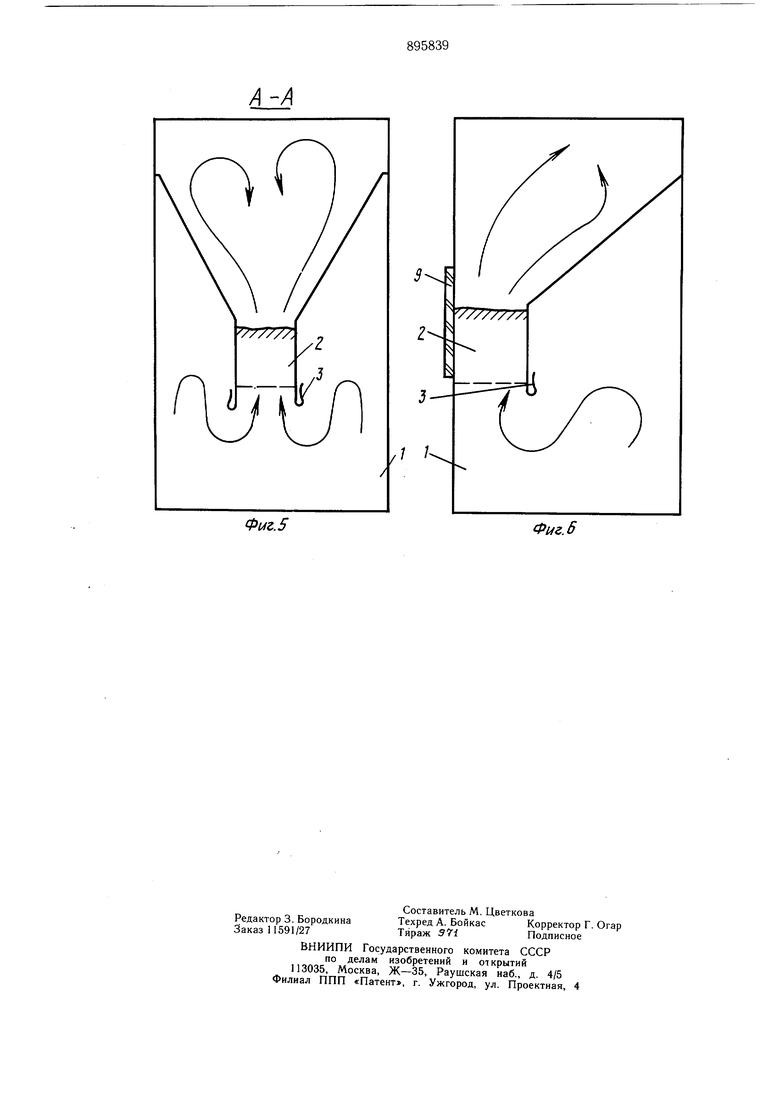

Изобретение касается пневмотранспортирования сыпучих материалов и может быть использовано, например, в зерноперерабатывающих отраслях промышленности, на мельницах, элеваторах, крупяных и комбикормовых заводах, а также на токах и хлебоприемных предприятиях. Известен аэродинамический транспортер для перемещения сыпучих материалов, содержащий воздухоподводящий и транспортный короба, разделенные воздухопроницаемой перегородкой с разгонным участком 1. В месте загрузки такого транспортера создается застойная зона из недостаточно аэрированного материала. Последний располагается в месте загрузки в форме малоподвижной призмы, растекающейся в направлении перемещения материала. Из-за недостаточной подвижности последнего создается большое сопротивление за счет трения о боковые стенки транспортного короба и воздухопроницаемую перегородку, в связи с чем материал перемещается с незначительной скоростью. Это ведет к неравномерному распределению его по длине воздухопроницаемой перегородки, т. е. транспортера. Так, в месте загрузки транспортный короб полностью заполнен материалом. По мере разгона материала и продвижения его в сторону выгрузки транспортный короб заполняется лишь наполовину, либо даже на одну треть. Такая неравномерность потока материала снижает производительность транспортера, требует повышения давления воздуха под решеткой и его расхода. Второй недостаток длинных транспортеров связан с трудностями подачи больших количеств воздуха к ним и отвода отработанного воздуха. Как установлено, при перемещении по аэродинамическому транспортеру зерна необходим значительный удельный расход воздуха - от 0,8 до 1,3 , что требует значительных га.баритов воздухоподводящих и отводящих коробов. При значительной длине транспортирования габариты транспортера настолько возрастают, что его нельзя использовать. Например, при длине транспортера 30 м (производительность 25 т/ч, угол наклона транспортера 0° - горизонт) в него требуется подать около 13200 м воздуха в 1 ч. Если воздух подавать в середине устройства, то при ширине транспортного короба 100 мм высота воздухоподводящего короба будет 1,4 м, что несоизмеримо с поперечным сечением транспортера. Если учесть, что отработанный воздух надо собрать в верхнем коробе и подвести на очистку в циклоны или всасывающие рукавные фильтры, то габариты устройства по высоте будут практически удвоены. Цель изобретения - снижение энергоемкости транспортирования, а также снижение габаритов и металлоемкости транспортеров больщой длины. Цель достигается тем, что транспортный короб снабжен поперечной подвижной перегородкой, установленной над разогонным участком и имеющей в сечении форму последнего, и расположен внутри воздухоподводящего короба, при этом нижние кромки боковых стенок транспортного короба расположены ниже воздухопроницаемой перегородки и плавно отогнуты внутрь воздухоподводящего короба. Кроме того, воздухопроницаемая перегородка выполнена жалюзийной, а транспортный короб - в поперечном сечении расширяющимся вверх. При этом поперечная подвижная перегородка может быть выполнена в виде жалюзийной рещетки, щели которой направлены в сторону транспортирования и сообщены с источником подачи сжатого воздуха. На фиг. 1 изображен аэродинамический транспортер для перемещения сыпучих материалов (разгонный участок выполнен в виде дуги окружности); на фиг. 2 - то же, разгонный участок выполнен в виде лекальной кривой второго порядка (параболы, лемнискаты); на фиг. 3 -,o же, разгонный участок выполнен в виде ломаной линии, вписанной в окружность или кривую второго порядка; на фиг. 4 - то же, подвижная перегородка выполнена в виде жалюзийной рещетки; на фиг. 5 - сечение А-А фиг. 1 (транспортный короб расположен по оси воздухоподводящего короба); на фиг. 6 - то же, транспортный короб смещен к боковой стенке воздухоподводящего короба. Аэродинамический транспортер состоит из воздухоподводящего короба 1, внутри которого по оси (фиг. 5) либо со смещением к-одной из боковых стенок (фиг. 6)- устанавливается расщиряющийся кверху транспортный короб 2, нижние кромки 3 боковых стенок которого плавно отогнуты внутрь воздухоподводящего короба. Короба разделены жалюзийной рещеткой 4, имеющей в месте загрузки материала разгонный участок 5, выполненный в виде дуги окружности (фиг. 1) лекальной кривой второго порядка (параболы, лемнискаты) (фиг. °2) либо ломаной линии, вписанной в окружность или кривую второго порядка (фиг. 3). Сверху над разгонным участком устанавливается поперечная перегородка 6, которую можно перемещать вверх-вниз, а также вперед-назад. Эта перегородка в сечении повторяет форму разгонного участка и может быть выполнена жалюзийной (фиг. 4) с возможностью регулирования. В этом случае в перегородку, охваченную кожухом 7, подается воздух через байпас 8, выполненный в виде воздухопровода, который соединяет воздухоподводящий короб с кожухом. Для периодического наблюдения за перемещением материала по варианту устанавливаются боковые смотровые окна 9. Транспортер работает следующим образом. Первая подача материала в аэродинамический транспортер осуществляется в самом начале устройства таким образом, что материал проходит через входной патрубок, который образован разгонным участком жалюзийной рещетки и перегородкой. Воздух в транспортер подается в торец либо в любую точку по длине транспортера, что не имеет существенного значения. Воздухоподводящий короб представляет собой ресивер, статическое давление воздуха в котором по всей длине должно быть постоянно. Воздух из короба по всей длине транспортера проходит через жалюзийную рещетку, плавно обтекая нижние кромки боковых стенок транспортерного короба, что снижает аэродинамическое сопротивление потоку воздуха. Выходящий из щелей этой рещетки воздух взаимодействует с материалом, вызывая его перемещение. Движение может осуществляться в режиме спокойного псевдоожижения, бурного кипения, а также монолитным слоем без видимого перемешивания, что зависит от производительности, угла наклона и количества подаваемого в транспортер воздуха. Отработанный воздух собирается в верхней части транспортного короба, выводится из него в определенных местах по длине транспортера. При транспортировании зерна отработанный воздух содержит определенное количество органической и минеральной пыли, поэтому его, как правило, направляют на очистку в циклоны или фильтры. Благодаря тому, что транспортный короб имеет в верхней части расширение, движение воздуха в нем осуществляется с меньшими продольными скоростями. Это снижает общее аэродинамическое сопротивление транспортера, позволяет проще решать проблему вывода воздуха, поскольку количество отводов сокращается. Вместе с тем значительное расширение транспортного короба приводит к снижению восходящих вертикальных скоростей воздуха, при этом часть крупных пылевидных частиц будет возвращена в слой транспортируемого материала. Благодаря наличию разгонного участка и поперечной перегородки движение материала в начальной зоне более эффективное: аэродинамическое воздействие воздущных

струи осуществляется одновременно на небольшое количество материала, находящегося между разгонным участком и перегородкой, направленно выходящие струи воздуха из которых увеличивают воздействие на материал. В результате этого последний быстрее продвигается по транспортному коробу, приобретая на сравнительно коротком участке, длиною всего 0,4-0,5 м, значительную скорость в направлении перемещения, которая достигает до 60°/о от конечной скорости, с которой материал покидает транспортер.

Поперечная перегородка имеет возможность перемещения, что позволяет регулировать ее положение в зависимости от проектной производительности транспортера. Можно также отрегулировать подачу воздуха в кожух через байпас.

Воздушные струи, выходящие из первых (верхних) щелей разгонного участка направлены под определенным углом вниз. Это создает очень благоприятные условия для вхождения материала в транспортер - воздушную подушку и плавный поворот. В начальной зоне при этом образуется разрежение, которое усиливается при выполнении поперечной перегородки жалюзийной, так как направленное движение воздушных струй обеспечивает эжекцию воздуха из самотека или бункера, установленного над транспортером. При этом достигается обеспечивание узла загрузки.

Применение предлагаемого транспортера позволяет снизить энергозатраты на транспортирование благодаря снижению его аэродинамического сопротивления, а также уменьшить габариты и металлоемкость транспортеров большой длины.

Формула изобретения

Источники информации, принятые во внимание при экспертизе . 1. Обзорная информация. Серия «Мукомольно-крупяная промышленность. Аэротранспортеры с направленным выходом воздуха для перемещения зернопродуктов. М., 1974, с. 6 (прототип). Воздух н / Материал

А-А

Авторы

Даты

1982-01-07—Публикация

1979-10-29—Подача