t

Изобретение относится к производству из{1елий и полуфабрикатов методом .волочения и может быть использовано в металлургической, электротехнической и других отраслях промышленности.

Известны инструменты для волочения в режиме гидродинамического трения, представляющие собой соединение рабочей волоки с нагнетателями различных модификаций. В этих устройствах достигается нагнетание смазки до заданного давления р ,, (где (jTg - предел текучести обрабатываемого металла), необходимого для разделения трущихся поверхностей в очаге деформации 1.

Наиболее близким к предлагаемому является устройство для волочения изделий в режиме гидродинамического трения, включающее рабочую волоку и напорный элемент, например втулку, установленные в зажимной конусной втулке, которая запрессована в корпусе при помощи полой гайки.

Необходимое для волочения и в режиме гидродинамического трения давление создается при помощи напорной втулки 2.

Недостатки известного устройства заключаются в том, что в процессе работы происходит разогрев деталей устройства вследствие вы деления тепла деформируемой проволокой. Так как материал рабочей волоки и напорной втулки (карбидвольфрамовый твердый сплав) имеет гораздо меньший коэффициент температурного расширения, чем материал конусной втулки и корпуса (сталь), происходит уменьшение уплотняющих напряжений, создаваемых

10 накидной гайкой. При сиижении напряжений возможен прорБ в смазки в зазоры, прекращение режима гидродинамического трения, приводящее к возрастанию сил трения в инструменте и выходу его из строя вследствие ин15тенсивного износа. Кроме того, при снижении натяга в твердосплавной- волоке напряжения сжатия заменяются напряжениями растяжения от усилия деформации, что приводат к разрушению твердого сплава волоки в виде рас20кола, обрыва по калибрующему пояску и т.п.

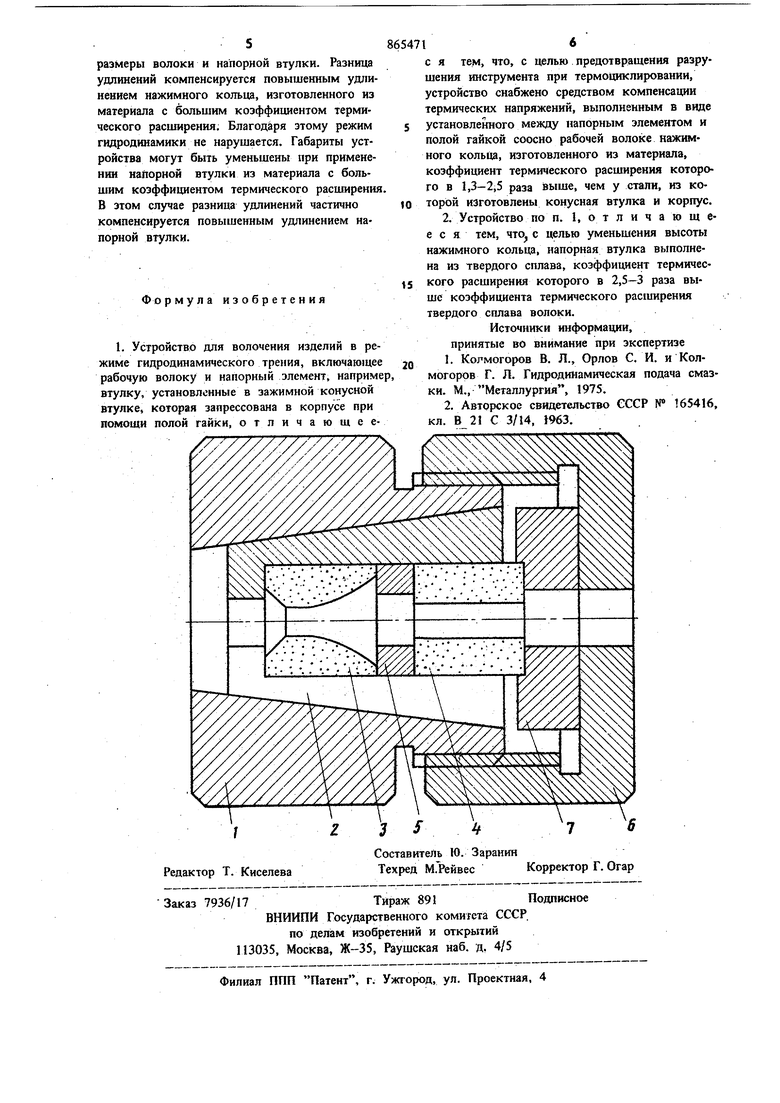

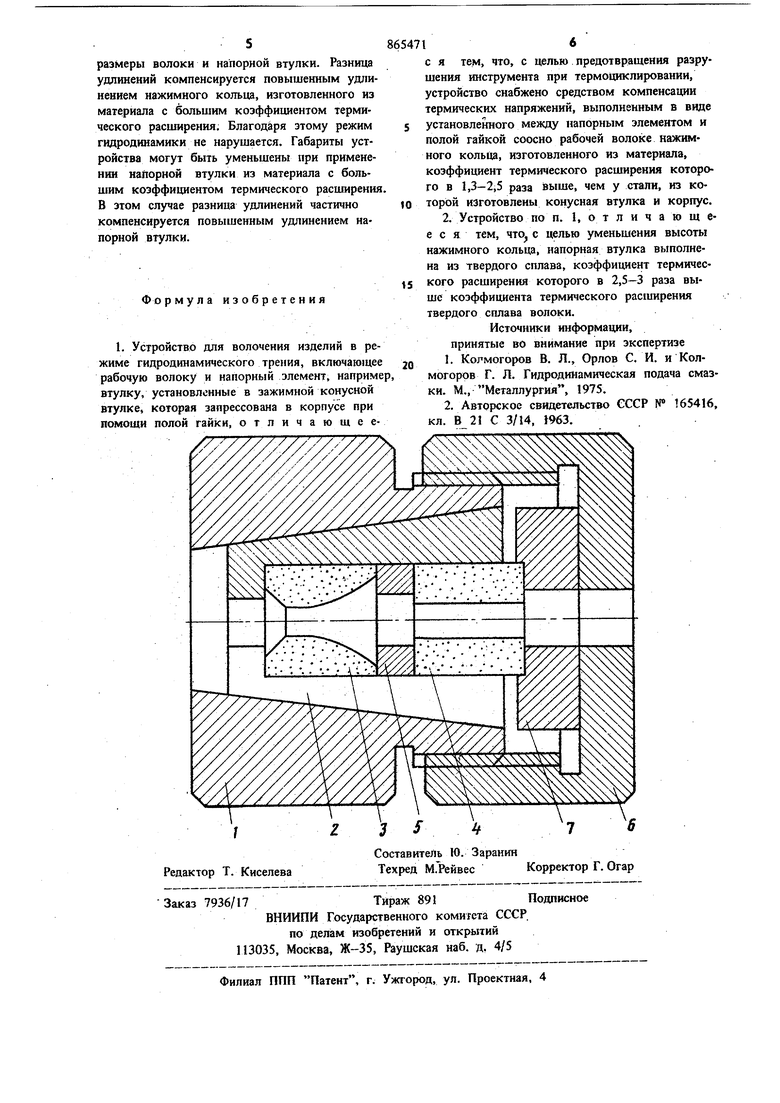

Цель изобретения - предотврашение разрушения инструмента при разогреве н охлаждении во время работы, т.е. термоциклировании. Поставленная цель достигается тем, что уст ройство для волочения изделий в режиме гидродинамического, трения, включающее рабочую волоку и напорный инструмент, например, вту ку, установленные в зажимной конусной втулке, которая запрессована в корпусе при помо щи полой гайки, снабжено средством компенс ции термических напряжений, выполненным в виде установленного между напорным злемеитом (напорной втулкой) и полой гайкой (соосно рабочей волоке) нажимного колылд, изготовленного из материала, коэффициент термического расширения которого в 1,3-2,5 ра;за выше, чем у стали, из которой изготовлены конусная втулка и корпус. При зтом напорная втулка выполнена из твердого сплава, коэффициент термического расишрения которого в 2,5-3 раза выше коэффициента терми ческого расширения твердого сплава волоки. Обоснование выбора материалов заключа: ется в следующем., При нагреве инструмента до рабочих температур волочения происходит увеличение длины конической втулки и корпуса на величину, определяемую по формуле , (i) где коэффициент термического расшире -расширения материала конусной втулки; С - длина конусной втулки; u-fc - повышение температуры. Система напорная втулка - рабочая волока при этом изменит свою длину на (.-t, С2.) коэффициент термического расширения материалов рабочей волоки и напорпой втулки соо ветственно; Р.Н длины рабочей волоки и напор ной втулки. Рабочую волоку и напорную втулку обычно изготавливают из твердого сплава ВК-6, ,6-10 1/град; корпус и конусную втулку - из стали ЗОХГСА -ai-{, il,0 .10- 1/Град. Если учесть, что обычно С р Сц-0,5К, то из формул (1) и (2) следует, что термическое удлинение системы напорная втулка - рабочая волока при этом изменит свою длину на oCpep tvoc e t cc j e (.ъ) кольца н1( Р при высоте ej.epu.t(oc ,6t «-1,3 HOMi2t5Eput. lOjlSB u-t Что соответствует термическому удлинению ко нусной втулки 6|( из (1). Таким образом. при нагреве ослаблений напряжений натяга происходить не будет. Для снижения габаритов устройства, высота нажимного кольца должна быть возможно более малой. Для этого предлагается изготавливать напорную втулку из твердого сплава, коэффициент термического расширения которого в 2,5-3 раза выше коэффициента термического расширения твердого сплава волоки. В случае Cj 2,5 , при уменьшении высоты кольца до Вц - в р получим лe -oCpCpЛt 2,5clpep л4.+ ,5 ОС 0,1 Cput- (.Scty-Ю, 9(Ч Р поскольку. cip-0,,o . йe.-H,.t, что соответствует термическому удлинению конусной втулкиДВ. из (1). Вполне очевидно, что благоприятные условия работы инструмента могут быть обеспечены, если нажимное кольцо и напорная втулка создают дополнительные напряжения натяга. На чертеже изображено предлагаемое устройство. В корпусе 1 размещена разрезная конусная втулка 2, в которой установлены твердосплавная рабочая волока 3, напорная втулка 4 и уплотняющая шайба 5. Гайка 6 через нажимное кольцо 7 зажимает волоку и напорную втулку в корпусе. Нажимное кольцо 7 изготов-лено из материала, коэффициент термического расширения которого в 1,3-2,5 раза больше коэффициента термического расширения материала конусной втулки, например из стали аустенитного класса OXISHIOT, имеющей cd 17,1-10 1/град или магниевого сплава МА-10 (27,910 1/град. Напорная втулка изготавливается из материала, имеющего коэффициент термического расщирения в 2,5-3 раза больше коэффициента термического расширения материала волоки, например из твердых сплавов - карбонитридов титана, так для сплава КНТ16 ,87 107 1/град или сплава ферротикар с 11,0 10 1/грал. Устройство работает следующим образом. При волочении проволоки с помощью напорной втулки 4 в волоке 3 создается давление, необходимое для осуществления режима гидродинамического трения. Выделяющееся при деформации тепло разогревают напорную втулку, рабочую волоку и конусную втулку 2. Корпус 1 устройства помещен в водоохлаждаемый волокодержатель, поэтому нагрев его происходит до меньших температур. При разогреве увеличиваются линейные размеры конусной втулки, и, в меньшей степени,

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1986 |

|

SU1360839A1 |

| ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ | 1991 |

|

RU2011449C1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ | 1998 |

|

RU2149071C1 |

| Способ изготовления инструмента для волочения в режиме гидродинамического трения | 1982 |

|

SU1060268A1 |

| СБОРНАЯ ВОЛОКА С ГИДРОДИНАМИЧЕСКОЙ ПОДАЧЕЙ СМАЗКИ | 1991 |

|

RU2038882C1 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1991 |

|

SU1804354A3 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1972 |

|

SU446334A1 |

| Инструмент для волочения | 1991 |

|

SU1810153A1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-23—Подача