(54) ИЗЛОЖНИЦА ДЛЯ СЛИТКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отливки слитков | 1986 |

|

SU1442325A1 |

| ПРИБЫЛЬНАЯ НАДСТАВКА | 1996 |

|

RU2104117C1 |

| Смесь для изготовления экзотермического вкладыша | 1989 |

|

SU1764807A1 |

| Способ получения слитка | 1990 |

|

SU1770070A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДПРОКАТНЫХ СЛИТКОВ И ИЗЛОЖНИЦА ДЛЯ ЭТОГО СЛИТКА | 2005 |

|

RU2320452C2 |

| Способ вибрационного воздействия на затвердевающий металл | 1987 |

|

SU1532197A1 |

| СПОСОБ ОТЛИВКИ СЛИТКОВ | 1998 |

|

RU2141882C1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 2005 |

|

RU2295421C2 |

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

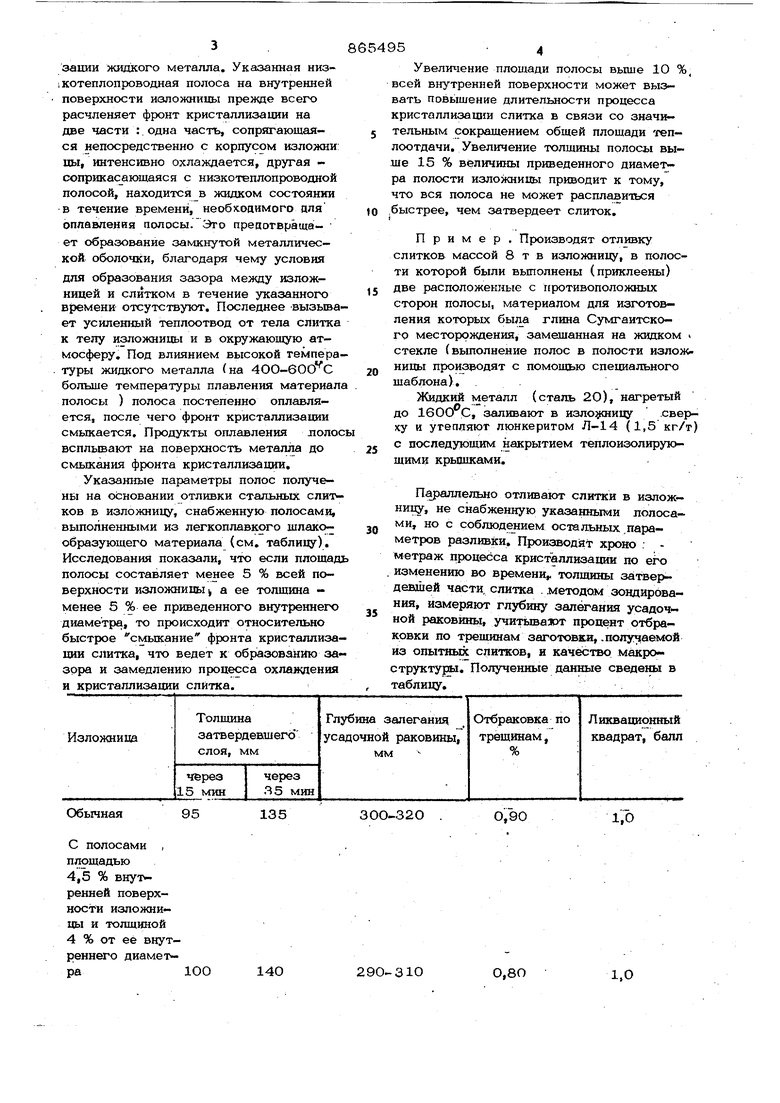

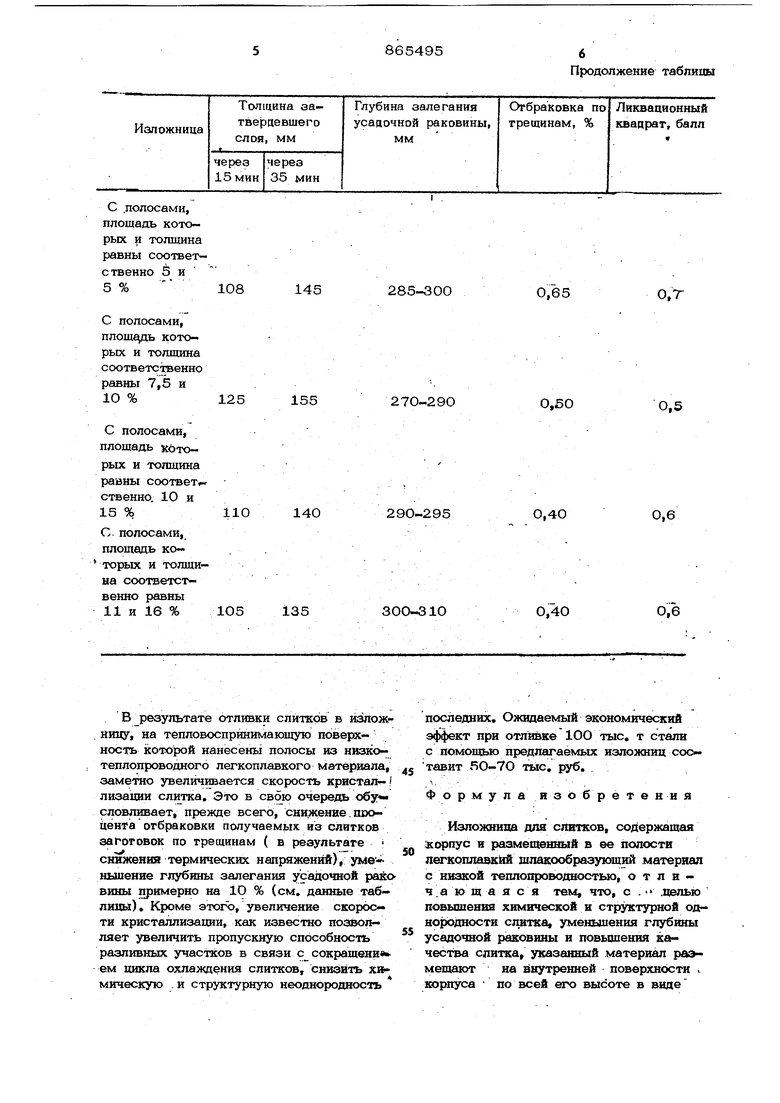

Изобретение относится к металлурги в частности к сталеплавильному производ ству, и может быть применено йри отлив ке слитков. Известна изложница с рабочей поверхностью в виде многогргшника, с полостями в углах вдоль ребер граней, за полненными огнеупорным материалом, что прзволяет повысить стойкость излож ниц l. Наиболее близким к предлагаемому является изложница, включающая корпус с размешенным в его аолости легкоплав ким шлакообразующим материалом с низ кой теплопроводностъю 2. Однако эта изложница не обеспечивает ускорения процесса кристаллизации, замедление процесса охлаждения уснлив ет развитие процессов структурной и х имической неоднородности, вызывает увеличение глубины залегания усадочной раковины. В итоге значительная насть металла идет в отходы или брак. Цель изобрютения - повышение хями ческой и структурной однородности слит ка, уменьшение глубины .усадочной раковины и повышение качества слитка. Поставленная цель достигается тем, что в изложнице, содержащей: корпус и легкоплавкий .шлакообразующий материал с низкой теплопроводностью в ее полости, указанный материал размещают на внутренней поверхности корпуса по всей его высоте в виде одной или нескольких полос ТО7ПЦИНОЙ, равной 5-15 % поперечного внутреннего размера изложницы, и площадью фронтальной псдаерхности, равной 5-10 % площади внутренней поверхности корпуса. Указанная полоса для изложниц нек туглого сечения расположена в области наибольших термических напряжений в местах сопряжения сторон. При отливке слитков с помошью пре; лагаемой изложницы заметно изменяется характер и скорость кристалпв эации жидкого металла. Указанная низ,котеплопроводная полоса на внутренней поверхности изложницы прежде всего расчленяет фронт кристаллизации на две части :. одна часть, сопр$1гающая- с я непосредственно с корпусом изложни: цы, интенсивно охлаждается, другая соприкасающаяся с низкотеплопроводной полосой, находится в жидком состоянии в течение времени, необходимого цля оплавления полосы. Это предогвраща- ет образование замкнутой металлической оболочки, благодаря чему условия для образования зазора между изложницей и слитком в течение указанного времени отсутствуют. Последнее вызьюа ет усиленный теплоотвод от тела слитка к телу изложницы и в окружающую атмосферу. Под влиянием высокой гемпера жидкого металла (на 400-60О С больше температуры плавления материал полосы ) полоса постепенно оплавляется, после чего фронт кристаллизации смьпсается. Продукты оплавления лоло Бспльюают на поверхность металла до смыкания фронта кристаллизации. УказашпэШ параметры полос получены на основании отливки стальных слитков в изложницу, снабженную полосами, выполненными из легкоплавкого шлакообразующего материала (см. таблицу). Исследования показали, что если площад полосы составляет менее 5 % всей поверхности изложницы а ее толщина менее 5 % ее приведенного внутреннего диаметра, то происходит относительно быстрое смыкание фронта кристаллиза ции слитка, что ведет к образованию за зрра и замедлению процесса охлаждения и кристаллизации слитка.

Обычная

95

135 10О

140

300-320

0,90

1,0

290-310

О,80

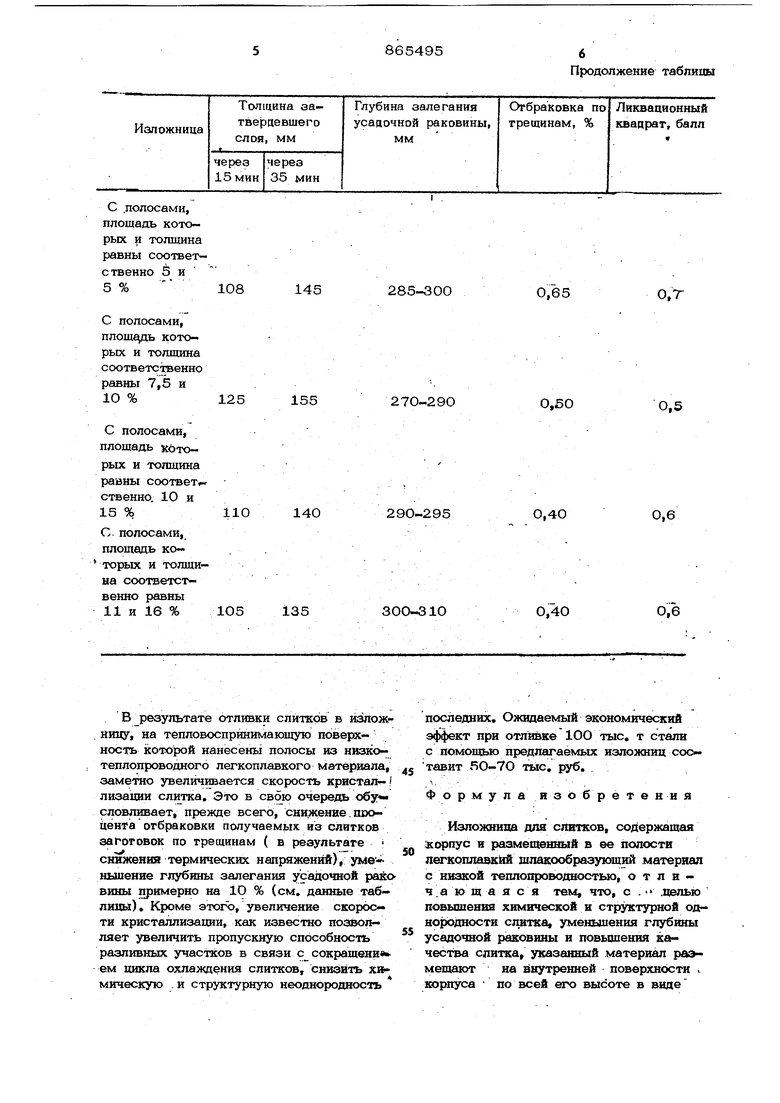

С .полосами, площадь которых и толщина равны соответственно 5 и 5 % 108145

С полосами, которых и толщина соответственно равны 7,5 и Ю %125155

С полосами, лощадь Которых и толщина равны соответ ственно. 10 и 5 %110140

С полосами, площадь ко-, .

торшк и толщина соответственно равны 11 и 16 %105135

В результате отливки слитков в изложницу, на тепловоспринимающую поверхность которой нанес eiibi полосы из низкотеплопроводного легкоплавкого материала, заметно увеличивается скорость кристал- I лизации слитка. Это в свою очередь обу«словливает, прежде всего, снижение. ntx kenra отбраковки получаемых из слитков заготовок по трещинам ( в результате снижения термических напряжений), ньшение глубины залегания усадочной раковины примерно на 10 % (см. данные таблиш 1). Кроме этого, увеличение скорости кристаллизации, как известно позооп- ляет увеличить пропускную способность разливных участков в связи с сокращени ем цикла охлаждения слитков, снизить химическую .и структурную неоднородность

Продолжение таблицы

285-300

0,65

О.Г

270-290

0,50

0,5

290-295

О,40

О,6

0,6

0,40

300-310

последних. Ожидаемый экономический эффект при отлизйке 10О тыс, т стали с помощью предлагаемых изложниц сое- тавит 50-7О тыс, руб.

5

; ., ,. ,

Форму л а изобр е тения

Изложница для слитков, содержащая iKOpnyc и размешенный в ее полости

0 легкоплавкий шлакообразующий материал с низкой теплопроводностью, о т л и ч а ю щ а я с я тем, что, с . .целью повышения химической н структурной одно1х дности слитка, уменьшения глубины

5 усадочной раковины и повьшения качества слитка, указанный материал размешают на внутренней поверхнс сти . корпуса ПО всей его высоте в виде

7 6654958

одной или нескольких полос толщиной.Источники информашга,

равной 5-15 % поперечного внутрен-принятые во внимание при экспертизе

него размера излояЙ1иды, и площадью - Авторское свидетельство СССР

фронтальной поверхности,равной 5-10 %№ 604617, кл. В 22D7/06, 1976.

плошади внутренней поверхности корпу-S 2, ПатентВеликобритании

са. № 1298832, кл. В 22D7/12, 1972,

Авторы

Даты

1981-09-23—Публикация

1979-03-15—Подача