(54) СПОСОБ ОЧИСТКИ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение относится к электрогидравлической обработке материалов, преимущественно для очистки мелких отливок по выплавляемым моделям от керамики, пригара и остатков формовочной смеси.

Изрестны различные способы очистки отливок от стержней и остатков формовоч- 5 ных смесей: пневмоударный, виброударный, гидроструйный, дробеструйный, дробеметный 1.

Однако качество отделения керамической формы при использовании этих способов невысокие, так как керамика удаляется пре- 10 имущественно с наружной поверхности отливок. Поэтому их окончательная онистка производится, как правило, выщелачиванием. Но этот спосс б очистки (выщелачивание - химическое растворение керамической формы) дорогостоящий, малопроизводительный 15 и дл ительный.

Наиболее .близким к предлагаемому является электрогидравлический (ЭГ) способ очистки, включающий загрузку их в рабочий контейнер «навалом и очистку разрядами в жидкости. Он обеспечивает возможность 20 удаления высокопрочных стержней из отливок точного литья практически любой сложности 2.

Однако и в этом случае очистку отливок точного литья осуществляют разрядами в жидкости, энергия которых в импульсе превышает 1,25-2 кДж, что является недопустимым для очистки тонкостенных отливок так как они при этом разрушаются.

Наиболее близким к изобретению является устройство ванного типа для очистки отливок, загружаемых «навалом в ванну с жидкостью, содержащее с жидкостью, рабочий контейнер, высоковольтный ввод с электродами 3.

Наличие в устройстве подвижных частей в зоне мощного ЭГ удара значительно усложняет устройство в целом и снижает надежность и долговечность работы его конструктивных элементов.

Кроме того, использование мощных разрядов при очистке литья приводит к деформированию деталей литья, что, следовательно, приводит либо к усложнению окончательной механической обработки, либо к браку.

Цель изобретения - повышение надежности и долговечности работы устройства и повышение качества очистки.

Поставленная цель достигается тем, что отливки загружают «навалом в контейнер так, чтобы толщина слоя отливок не превышала 0,5-0,6 величины расстояния от электрода до дна контейнера (величина установлена экспериментально) и погружают в емкость, заполненную жидкостью, очистку отливок осуществляют чередующимися и последовательно перемещающимися по площади слоя отливок разрядами между электродами и отливками напряжением 35- 45 кВ, емкости конденсаторов 0,25-0,5 мкФ (т. е. при энергии разряда 0,3-0,6 кДж), и частоте следования Гц.

Устройст-во для осуществления способа очистки литья, состоящее из емкости, заполненной жидкостью, рабочего контейнера, высоковольтных вводов с электродами, содержит неподвижные электроды, расположенные в рабочем контейнере над отливками на высоте 50-60 мм на расстоянии между собой 250-300 мм и от стенок 120-150 мм. Диаметр и длина электрода, выступающего за торец изоляции ввода, равна соответственно 4-5 и 5-15 мм.

Линейные параметры предлагаемого устройства для очистки отливок выбраны экспериментально и находятся в прямой зависимости от характеристик качества обработки деталей отливок. При уменьшении отношения величины зазора между электродами к величине зазора от электродов до стенки рабочего контейнера (меньше, чем 2:1) ухудшается качество обработки за счет снижения степени воздействия (ухудщения условия образования равномерного разрядного импульса). При увеличении (более 2,5:1) снижается величина воздействующего ударного импульса (КПД установки).

При увеличении отношения величины диаметра электрода к длине электрода, выступающего за торец изоляции ввода (более, чем 1:1), большая величина диаметра электрода, также приводит к снижению КПД установки, а слишком малый диаметр электрода

препятствует образованию достаточно мощного разрядного импульса.

Возможный механизм разрушения разрядами в жидкости керамических стержней, имеющих высокую остаточную прочность

5 может быть представлен следующим образом. Выбивка стержней из отливок осуществляется в основном не только за счет прямого механическо.го действия ударных волн и потоков жидкости, а за счет возникновения в отливках периодических сил растяжения и сжатия, заставляющих вибрировать материал отливок и керамики. Так как их частоты собственных колебаний различны, на границе раздела происходит отслаивание керамики от металла.

Ударные волны, воздействуя на керамику создают в ней напряжения, превыщающие предел ее прочности, в результате чего керамика растрескивается, дробится. Двигающийся под действием расширяющегося

JJ канала разряда поток жидкости вымывает отколотые куски керамики и совместно с ними оказывает одновременно абразивное воздействие на литейный пригар, производя окончательную очистку детали.

Следовательно, условием максимального

5 Эффекта очистки является не повышение энергии разряда вообще, а соответствующий подбор соотношения оптимальных параметров разряда, их чередования и конструктивных элементов устройства для очистки отливок разрядами в жидкости. Этим определяются, в основном, показатели повышения качества и эффективности очистки, а также надежность и долговечность работы устройства в целом.

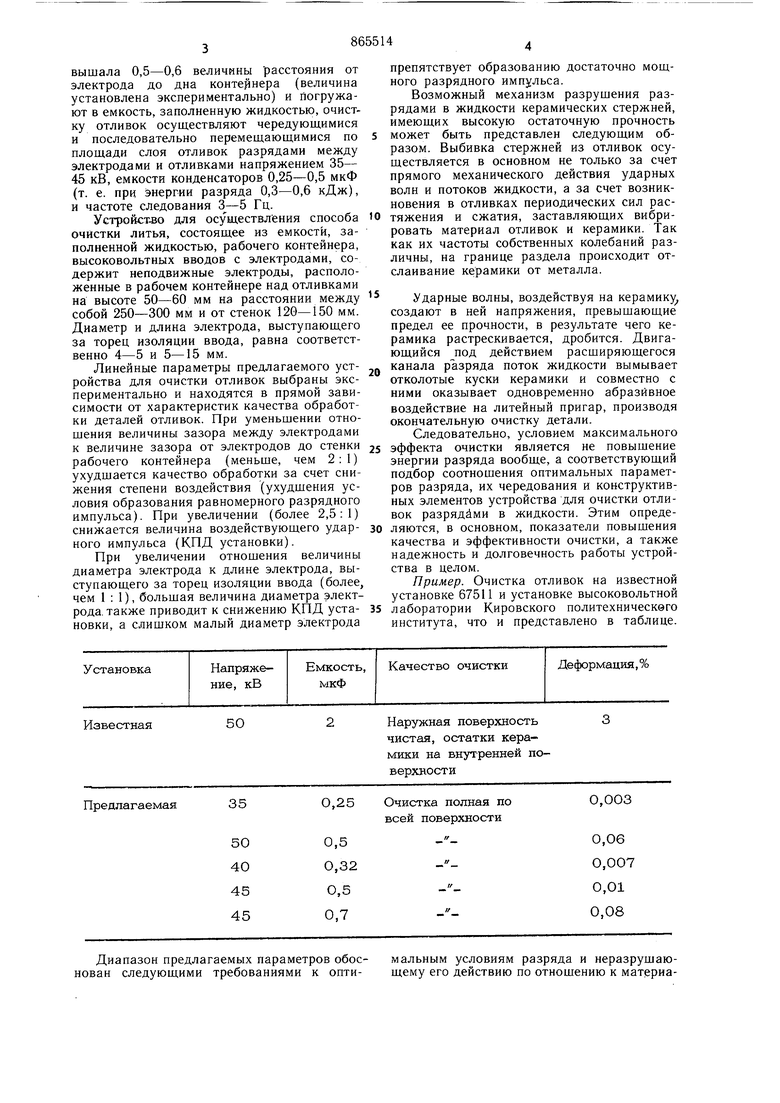

Пример. Очистка отливок на известной установке 67511 и установке высоковольтной

лаборатории Кировского политехническего института, что и представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электрогидравлической очистки отливок | 1990 |

|

SU1764809A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ АКТИВАЦИИ ВОДНЫХ ПУЛЬП И СУСПЕНЗИЙ | 2011 |

|

RU2470875C1 |

| Способ обработки чугунных отливок | 1989 |

|

SU1713735A1 |

| Способ приготовления гомогенной системы распределенного атомарного углерода в углеводородной жидкости и способ использования полученной гомогенной системы для упрочнения деталей двигателей внутреннего сгорания и различных механизмов | 2020 |

|

RU2748117C1 |

| Способ очистки воды | 1987 |

|

SU1428708A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181634C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСКАЛЫВАНИЯ ИЗДЕЛИЙ ИЗ ХРУПКОГО И ТВЕРДОГО МАТЕРИАЛА | 2004 |

|

RU2278733C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ ОТЛИВОК | 1980 |

|

SU877865A1 |

50

Известная

35

0,25 Очистка полная по

Предлагаемая Диапазон предлагаемых параметров обоснован следующими требованиями к оптиНаружная поверхность чистая, остатки керамики на внутренней поверхности

0,003 всей поверхности мальным условиям разряда и неразрущающему его действию по отношению к материалу отливок и элементов устройства: при напряжении и емкости соответственно менее 35 кВ и 0,25 мкФ энергия разряда затрачивается в основном на его формирование, т. е. ударный эффект, осуществляющий очистку, будет отсутствовать. При напряжении и емкости более 45 кВ и 0,5 мкФ соответственно возрастает процент деформации, а также в связи с увеличением мощности разряда снижается долговечность и надежность устройства очистки.

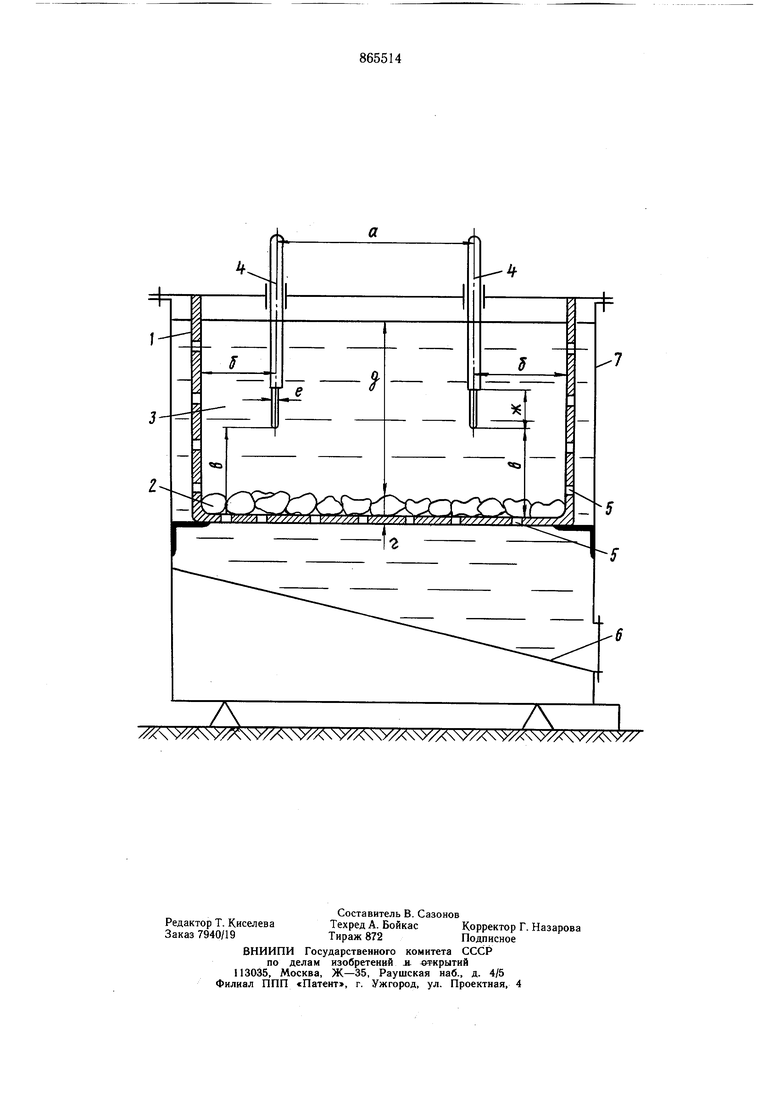

На чертеже изображено устройство, общий вид.

Устройство для очистки отливок включает расстояния между высоковольтными вводами а до стенок б, до дна в, толщину слоя г отливок, воды д, диаметр е и длину ж рабочей части электродов, рабочий контейнер 1 с отливками 2, жидкость 3, высоковольтные вводы 4 с электродами диаметром е, отверстия 5 в дне и стенках рабочего контейнера 1, поддон б и дополнительную емкость 7.

Устройство работает следующим образом.

Отливки 2, освобожденные от стояков, загружают «навалом в рабочий контейнер 1 с заданной толщиной слоя г и помещают в дополнительную емкость 7, заполненную жидкостью 3. Подключают вводы 4 к источнику импульсных разрядов через распределительное коммутирующее устройство и осуществляют очистку отливок 2 разрядами в жидкости 3 между электродами и отливками 2,расположенными в заземленном рабочем контейнере 1. Разрушенная керамика удаляется через отверстия 5, расположенные в дне контейнера 1, в поддон 6.

Предлагаемое устройство испытывалось на Кировском заводе «Красный инструментальщик при минимальной энергии импульса 0,3 кДж при очистке стальных отливок массой от нескольких десятков грамм до нескольких килограмм и единичной загрузкой в рабочий контейнер (всего 4 контейнера в установке), равной 25-30 кг. При этом отливки, изготовленные на основе формовочной жидко-стекольной смеси (ЖСС), очищались не только от керамики, но и от пригара без разрушения отливок и стенок технологического блока. Толщина стальных стенок рабочего контейнера и дополнительной емкости равнялась 3 мм.

Таким образом, использование предлагаемого способа увеличит в два раза производительность очистки деталей при значительно меньщих энергетических затратах. Кроме того, использование в известном устройстве перемещения над отливками высоковольтных вводов с электродами значительно усложняет конструкцию устройства очистки отливок и снижает надежность длительной их безаварийной работы, поэтому в предлагаемом устройстве электроды выполнены неподвижными, а подвижным является разряд, последовательно осуществляемый поочередно с каждого электрода. При такой конструкции устройства и частоте следования разрядов не менее 3-5 Гц обеспечивается наибольшее приближение к поддерживанию незатухающих колебаний в материалах керамики и отливки, что еще

более повышает эффективность очистки отливок при минимальной энергии разряда.

Формула изобретения

емкости 0,25-0,5 мкФ при напряжении 35- 45 кВ.

Источники информации, принятые во внимание при экспертизе

с. 225-226.

Авторы

Даты

1981-09-23—Публикация

1980-01-03—Подача