Изобретение относится к области литейного производства и может быть использовано для получения отливок с высококачественными показателями.

Известен способ обработки, основанный на вибрационном нагружении отливок источником упругих колебаний с использовайием электрического разряда в воде.

Недостатками данного способа являются использование при электрическом разряде в воде только ударной волны иотсутствие прямой связи плазмы и плазменного канала при разряде с обрабатываемой отливкой, что снижает технологические возможности обработки отливок и одновременно усложняет конструкцию устройства,для р ализации данного способа. Наличие массивного корпуса вибратора с электродом, а также таких движущихся частей, как поршень в цилиндре - увеличивает инерционность системы и замедляет обработку отливов.

Наиболее близким по технической сущности к предлагаемому является способ, основанный на термоударе, в результате

которого холодную отливку быстро нагревают и затем охлаждают до температуры окружающей среды.

Недостатком изестного способа является низкая прои зводительность обработки отливок за счет длительности процесса и его нётехнологичности, так как процесс включает в себя загрузку холодных отливок в предварительно нагретую печь, выдержку их там определенное время, а затем В1з1грузку и охлаждение их на воздухе.

Целью изобретения является сокращение длительности процесса при одновременном снятии внутренних напряжений.

Поставленная цель достигается тем, что отливки устанавливают на изолированное основание, а расстояние от отливки до электрода равно 0,5г 1 г, где г - расстояние между положительным и отрицательным тоководами электрода; I - расстояние от отливки до выходного сечения электрода.

Поверхность отливки обрабатывают высокотемпературной плазмой, образующейся при импульсном высоковольтном

разряде в жидкости. Кроме того, одновременно с воздействием высокотемпературной плазмы, на поверхность отливки воздействуют ударной волной, образованной при разряде и способствующей отводу тепла в глубокие слои отливки.

Процесс образования плазмы и ударных волн происходит следующим образом.

При замыкании межзлектродного промежутка высокопроводящим каналом в него быстро вводят электрическую энергию и ток резко нарастает. Скорость нарастания тока, а значит, и температуры плазмы зависит от параметров разрядного контура: индуктивности L и емкости С.

При больших значениях тока разряда вещество в канале электрического разряда сильно разогревается, образуя плазму водяного пара с некоторой примесью ионизированных частиц вещества электродов. Эта плазма представляет собой сложную смесь различных Нейтральных атомов, ионов и элетронов. Сильный разогрев плазмы приводит к повышению давления.

Эксперименты по изучению электрического разряда в воде показывают, что температура в канале разряда, давление в импульсе сжатия и некоторые другие величины, а также изменения этих величин по времени с достаточной для практических целей точностью могут быть определены по четырем задаваемым параметрам: напряжению на конденсаторе U, индуктивности разрядного контура L, кондесатора С и длине разрядного промежутка г.

К моменту окончания разряда ускорение движения стенок канала электрического разряда прекращается, ударная волна уходит из ближней зоны разряда и действует на разогретую плазмой поверхность, , способствуя еще большему снижению остаточных напряжений.

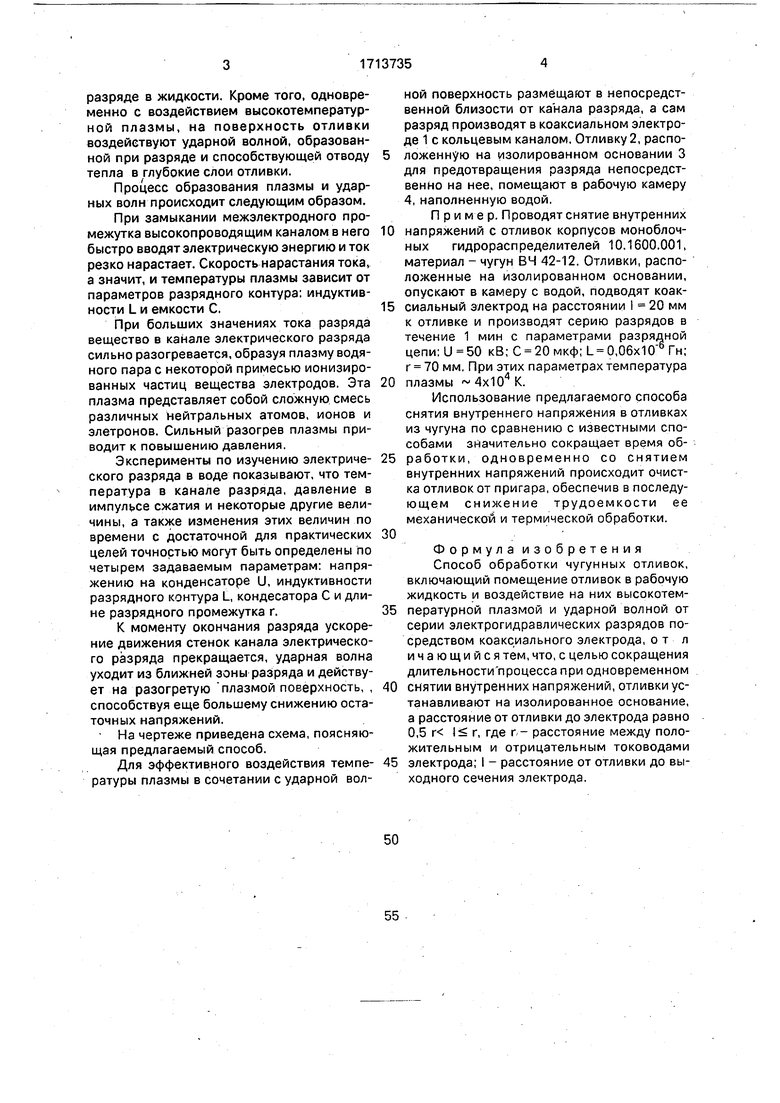

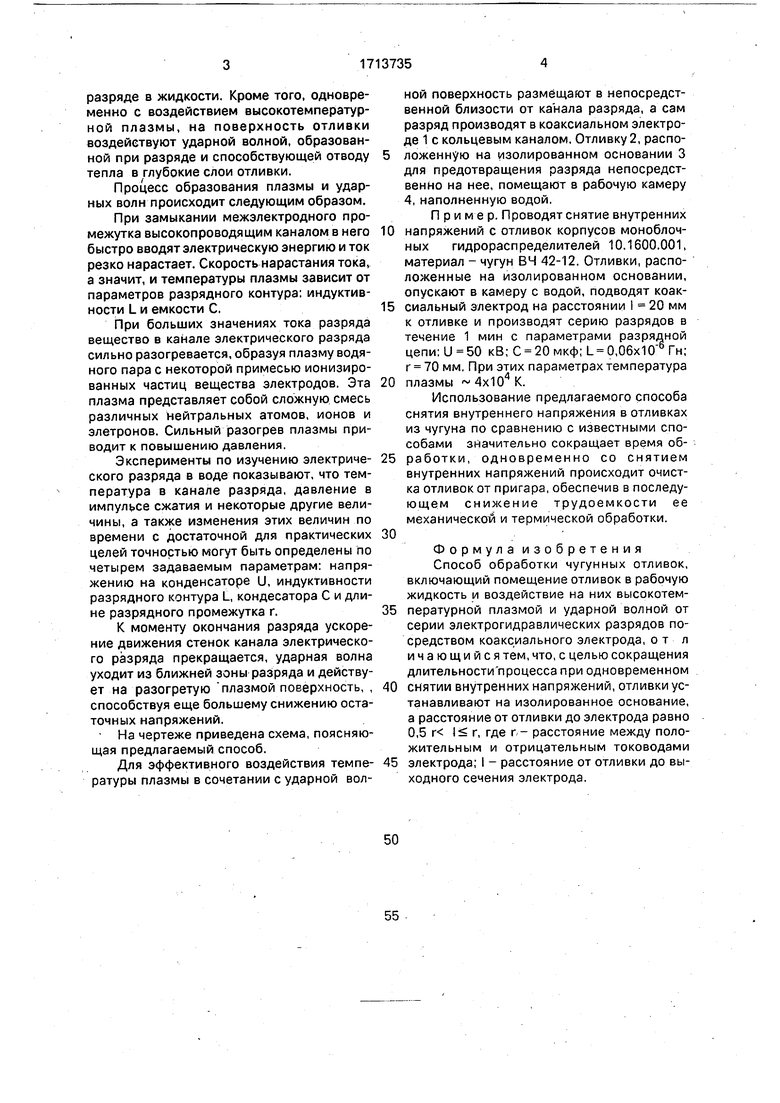

На чертеже приведена схема, поясняющая предлагаемый способ.

Для эффективного воздействия температуры плазмы в сочетании с ударной волной поверхность размещают в непосредственной близости от канала разряда, а сам разряд производят в коаксиальном электроде 1 с кольцевым каналом. Отливку 2, расположенную на изолированном основании 3 для предотвращения разряда непосредственно на нее, помещают в рабочую камеру 4, наполненную водой.

Приме р. Проводят снятие внутренних напряжений с отливок корпусов моноблочных гидрораспределителей 10.1600.001, материал - чугун ВЧ 42-12. Отливки, расположенные на изолированном основании, опускают в камеру с водой, подводят коаксиальный электрод на расстоянии 1 20 мм к отливке и производят серию разрядов в течение 1 мин с параметрами разрядной цепи: и 50 кВ; С 20мкф; L 0,06x10 Гн; г 70 мм. При этих параметрах температура плазмы 4x10 К.

Использование предлагаемого способа снятия внутреннего напряжения в отливках из чугуна по сравнению с известными способами значительно сокращает время обработки, одновременно со снятием внутренних напряжений происходит очистка отливок от пригара, обеспечив в последующем снижение трудоемкости ее механической и термической обработки.

Формула изобретения Способ обработки чугунных отливок, включающий помещение отливок в рабочую жидкость и воздействие на них высокотемпературной плазмой и ударной волной от серии электрогидравлических разрядов посредством коаксиального электрода, о т л ичающийся тем, что, с целью сокращения длительности процесса при одновременном снятии внутренних напряжений, отливки устанавливают на изолированное основание, а расстояние от отливки до электрода равно 0,5 г 1 г, где г - расстояние между положительным и отрицательным тоководами электрода; I - расстояние от отливки до выходного сечения электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2201812C2 |

| ТЕХНОЛОГИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА МАТЕРИАЛЫ | 2007 |

|

RU2347619C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ТРУБОК ТЕПЛООБМЕННЫХ АППАРАТОВ ОТ НАКИПИ ЭЛЕКТРИЧЕСКИМИ ИМПУЛЬСНЫМИ РАЗРЯДАМИ | 1999 |

|

RU2152575C1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2162491C2 |

| ЭЛЕКТРОДНАЯ СИСТЕМА СКВАЖИННОГО ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438014C1 |

| Способ очистки отливок и устройство для его осуществления | 1980 |

|

SU865514A1 |

| Установка для электрогидравлической очистки отливок | 1990 |

|

SU1764809A1 |

| Установка для электрогидравлической очистки отливок | 1981 |

|

SU1052329A1 |

| СПОСОБ ЭЛЕКТРОГИДРАВЛИЧЕСКОЙ ОЧИСТКИ НЕЖЕСТКИХ ПЛАСТИНЧАТЫХ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2181634C2 |

| Способ и устройство восстановления продуктивности горизонтальной скважины и воздействия на пласт | 2017 |

|

RU2640846C1 |

Изобретение относится к литейному производству, в частности к обработке чу-гунных отливок электрогидравлическим способом. Цель изобретения - сокращение длительности процесса при одновременном снятии внутренних напряжений. Способ включает в себя установку отливок на изолированное основание, по^ гружение ее в рабочую жидкость и воздействие на нее высокотемпературной плазмой от серии электрогидравлических разрядов, а электрод устанавливают на расстоянии от отливок, равном 0,5г < 1 < г, где г - расстояние между положительным и отрицательным тоководами; I - расстояние от отливки до выходного сечения электрода. 1 ил.

| Авторское свидетельство СССР № 1649727, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1989-09-01—Подача