(54) ЗАЛИВОЧНО-ДОЗИРУЮЩЕЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный делительный стол | 1985 |

|

SU1283048A1 |

| Установка для центробежного литья | 1973 |

|

SU539509A3 |

| Дозатор для вязких жидкостей | 1990 |

|

SU1731684A1 |

| Дозатор жидкого металла | 1975 |

|

SU554946A1 |

| Устройство для подачи жидкости под давлением | 1983 |

|

SU1369823A1 |

| УСТРОЙСТВО ДЛЯ ОТКАЧКИ ВОДЫ ИЗ СКВАЖИНЫ | 1996 |

|

RU2115832C1 |

| Насос-дозатор | 1989 |

|

SU1733685A1 |

| Гидравлический шаговый привод | 1990 |

|

SU1781469A1 |

| Пневматический безыгольный инъектор | 1979 |

|

SU939015A1 |

| Устройство для наполнения и сборки капсул | 1976 |

|

SU565667A1 |

1

Изобретение относится к литейному производству и может быть использовано для механизации дозированной разливки металла в литейные формы.

Известно заливочно-дозирующее устройство, содержащее сферическую емкость, закрепленную на вертикальной штанге механизма перемещения. В нижней части емкости установлен патрубок для забора и слива металла, а над верхним торцом патрубка с зазором закреплена крышка, нижняя кромка которой расположена ниже верхнего торца патрубка. Внутренняя полость сферической емкости через отверстие и клапан соединена с атмосферой. На кронштейне, закрепленном, на вертикальной штанге механизма перемещения, установлен электроконтактный датчик уровня погружения емкости в жидкий металл 1 .

Недостатками известного дозатора являются малая его производительность, поскольку металл медленно заполняет сферическую емкость самотеком, затем затрачивается время на слйв части металла из емкости до восстановления равновесия, давления на зеркало металла и давления столба

жидкого металла. При сливе части металла, до восстановления равновесия разности давлений, на нижнем торце патрубка образуется «настыль, что препятствует созданию полной струи при заливке в заливочное отверстие. Происходит дополнительное окисление металла при сливе излишков.

Наиболее близким по технической сущности к предлагаемому является заливочнодозирующее устройство, содержащее камеру со всасывающим соплом и встроенным в нее поршнем, соединенным с приводом возврат10но-поступательного движения 2.

Недостатком устройства является сложность и ненадежность конструкции, поскольку часть его функциональных узлов постоянно находится под слоем расплавленного

15 металла.

Цель изобретения - упрощение конструкции и повышение ее надежности.

Поставленная цель достигается тем, что устройство снабжено планщайбой, в камере выполнена открытая сверху проточка, а

20 порщень выполнен кольцевым и установлен в проточку с зазором по его нерабочей поверхности, при этом с приводом возвратнопоступательного движения поршень соединен через планшайбу. Кроме того, в поршне выполнена полость для охлаждения, а устройство дополнительно снабжено полым элементом, соединенным с планшайбой и установленным в рабочем пространстве камеры коаксиально ей.

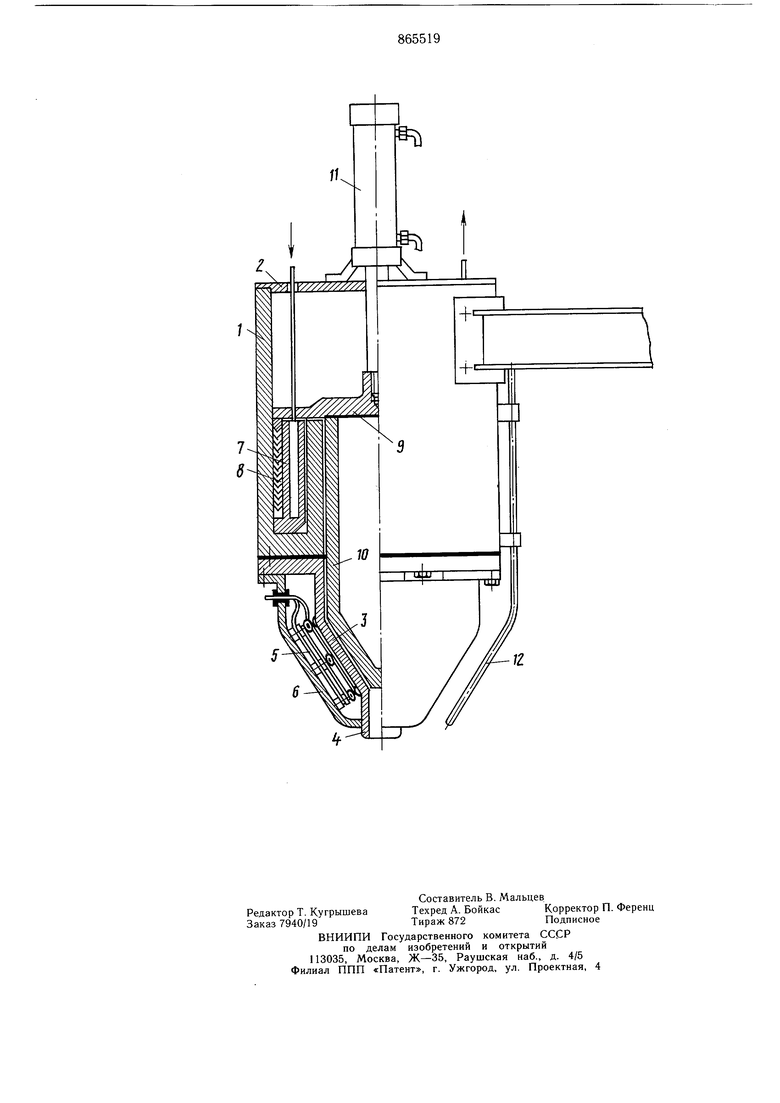

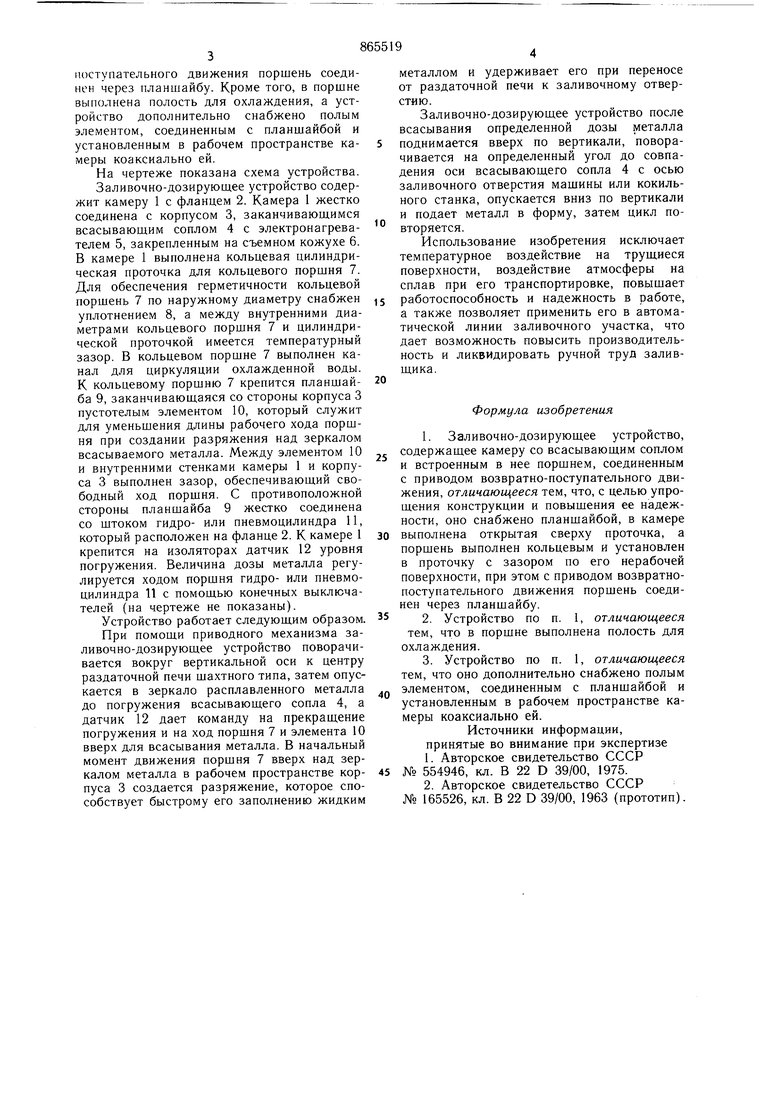

На чертеже показана схема устройства.

Заливочно-дозируюш,ее устройство содержит камеру 1 с фланцем 2. Камера 1 жестко соединена с корпусом 3, заканчивающимся всасывающим соплом 4 с электронагревателем 5, закрепленным на съемном кожухе 6. В камере 1 выполнена кольцевая цилиндрическая проточка для кольцевого поршня 7. Для обеспечения герметичности кольцевой поршень 7 по наружному диаметру снабжен уплотнением 8, а между внутренними диаметрами кольцевого поршня 7 и цилиндрической проточкой имеется температурный зазор. В кольцевом поршне 7 выполнен канал для циркуляции охлажденной воды. К кольцевому поршню 7 крепится планшайба 9, заканчивающаяся со стороны корпуса 3 пустотелым элементом 10, который служит для уменьшения длины рабочего хода поршня при создании разряжения над зеркалом всасываемого металла. Между элементом 10 и внутренними стенками камеры 1 и корпуса 3 выполнен зазор, обеспечивающий свободный ход поршня. С противоположной стороны планшайба 9 жестко соединена со штоком гидро- или пневмоцилиндра 11, который расположен на фланце 2. К камере 1 крепится на изоляторах датчик 12 уровня погружения. Величина дозы металла регулируется ходом поршня гидро- или пневмоцилиндра 11 с помощью конечных выключателей (на чертеже не показаны).

Устройство работает следующим образом.

При помощи приводного механизма заливочно-дозирующее устройство поворачивается вокруг вертикальной оси к центру раздаточной печи щахтного типа, затем опускается в зеркало расплавленного металла до погружения всасывающего сопла 4, а датчик 12 дает команду на прекращение погружения и на ход поршня 7 и элемента 10 вверх для всасывания металла. В начальный момент движения поршня 7 вверх над зеркалом металла в рабочем пространстве корпуса 3 создается разряжение, которое способствует быстрому его заполнению жидким

металлом и удерживает его при переносе от раздаточной печи к заливочному отверстию.

Заливочно-дозирующее устройство после всасывания определенной дозы металла

поднимается вверх по вертикали, поворачивается на определенный угол до совпадения оси всасывающего сопла 4 с осью заливочного отверстия машины или кокильного станка, опускается вниз по вертикали и подает металл в форму, затем цикл повторяется.

Использование изобретения исключает температурное воздействие на трущиеся поверхности, воздействие атмосферы на сплав при его транспортировке, повышает

работоспособность и надежность в работе, а также позволяет применить его в автоматической линии заливочного участка, что дает возможность повысить производительность и ликвидировать ручной труд заливщика.

Формула изобретения

5 2. Устройство по п. 1, отличающееся тем, что в поршне выполнена полость для охлаждения.

Источники информации, принятые во внимание при экспертизе

№ 165526, кл. В 22 D 39/00, 1963 (прототип).

Авторы

Даты

1981-09-23—Публикация

1977-01-30—Подача