(54) СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННБ1Х МАГНИТОПРОВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНО-МЯГКОГО МЕТАЛЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 1971 |

|

SU425737A1 |

| Способ изготовления постоянных магнитов | 1980 |

|

SU957285A1 |

| Способ изготовления спеченных магнитов | 1979 |

|

SU933253A1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| Способ изготовления постоянных спеченных магнитов на основе сплавов кобальта с редкоземельными металлами | 1982 |

|

SU1057991A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОМЯГКОГО МАТЕРИАЛА | 2009 |

|

RU2413320C1 |

| Способ изготовления марганец-цинковых ферритов для сердечников магнитных головок | 1987 |

|

SU1482768A1 |

| Способ изготовления спеченных изделий | 1974 |

|

SU500898A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| Ферромагнитный материал на основе железного порошка для магнитопроводов постоянного и переменного тока | 1992 |

|

SU1836731A3 |

I

Изобретение относится к порошковой металлургии, в частности к способам получения из ферромагнитных порошков спеченнных магнитопроводов, применяемых в электротехнических устройствах, работающих в переменных магнитных полях.

Известен способ изготовления наборных магнитопроводов магнитных головок, включаюш,ий вырубку пластин из листа, зачистку заусенцев, обезжиривание, отжиг, электроизолирование и сборку их в пакет 1.

Недостатком известного способа является трудоемкость изготовления магнитопроводов и низкие структурно-чувствительные свойства материала.

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ получения спеченного магнитно-мягкого материала для изготовления магнитопроводов радио- и электротехнических устройств, включающий подготовку исходного ферромагнитного порошка, нанесение на поверхность его частиц изолирующего слоя, прессование изолированных частиц и последующее спекание брикетов, а также допрессовку и отжиг. Способ

обеспечивает снижение трудоемкости изготовления магнитопроводов 2.

Недостатком известного способа является высокий уровень потерь энергии на перемагничивание в магнитных головках и их низкие эксплуатационные .характеристики.

Цель изобретения - снижение потерь энергии на перемагничивание в магнитных головках и повышение их эксплуатационных характеристик.

Поставленная цель достигается тем, что

10 в способе изготовления спеченных магнитопроводов, преимущественно для магнитных головок, включающем получение ферромагнитного порошка, нанесение на частицы изолирующего покрытия, прессование, спека15ние и отжиг, полученный порошок прокатывают до получения чещуек толщиной менее 30 мкм, в качестве изолирующего покрытия используют раствор кремнемолибденовокислого аммония, перед прессованием в брикеты чешуйки ориентируют в направлении

20 магнитного потока магнитопровода, спекание проводят под давлением, а отжиг проводят при 1150-1200°С.

Способ осуществляют следующим образом.

Ферромагнитный порощок прокатывают до толщины чещуек менее 30 мкм, наносят на поверхность чещуек изолирующее покрытие из раствора кремнемолибденовокислого аммония, ориентируют чещуйки в полости матрицы с последующей фиксацией их холодным прессованием в брикеты, уплотнением брикетов методом горячего прессования и высокотемпературным отжигом.

Прокатка исходного ферромагнитного порощка обеспечивает получение плотных чещуек с толщиной менее 30 мкм, что способствует уменьщению потерь на вихревые токи и более полному использованию магнитных свойств материала при работе в переменных полях высокой частоты. Наличие у ферромагнитного порощка высокой плотности позволяет получить изолирующее покрытие из ряствора кремнемолибденовокислого аммония только на поверхности порощка, что обеспечивает высокие электроизоляционные свойства покрытия при минимальной его толщине без заметного ухудщения магнитных свойств ферромагнетика. Полученное изолирующее покрытие термостойко, что позволяет производить отжиг при 1200°С. Для улучщения магнитных свойств материала изолированные чещуйки ориентируют в полости матрицы больщой осью в направлении магнитного потока, магнитопровода, а затем подвергают холодному прессованию. Уплотнение холоднопрессованных брикетов производят горячим прессованием. Последующий высокотемпературный отжиг горячепрессованных магнитопроводов и охлаждение по пермаллойному режиму способствуют получению высоких магнитных свойств.

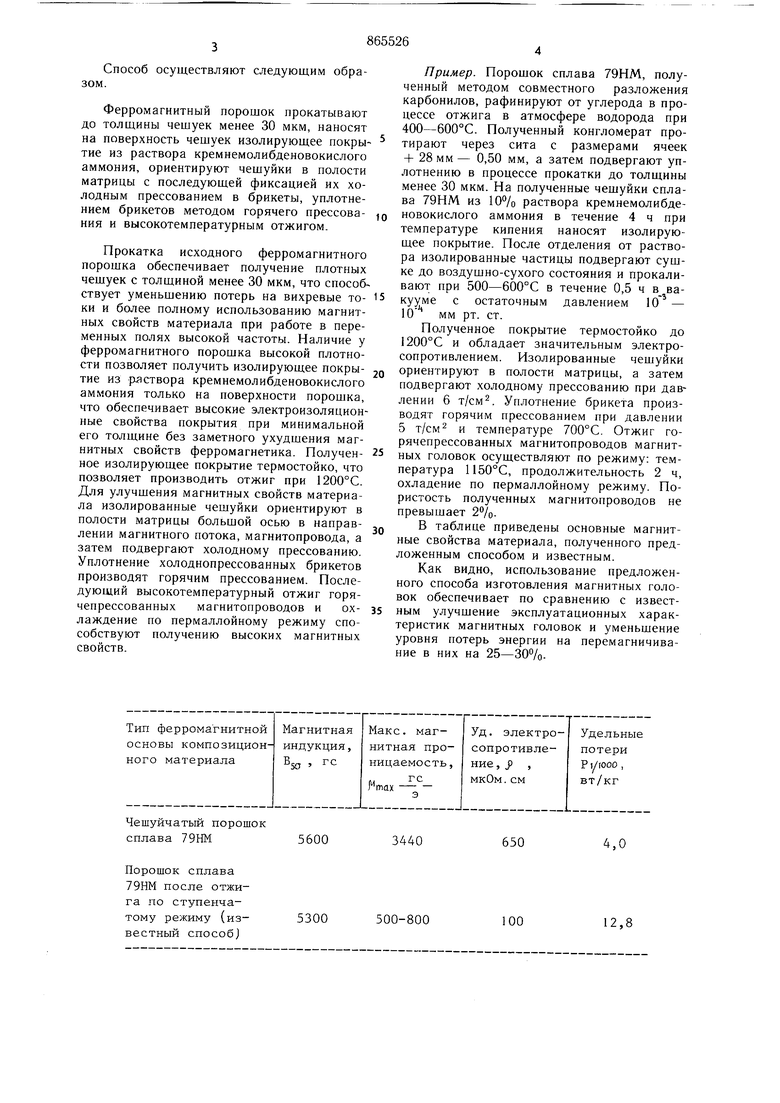

Чешуйчатый порошок

5600 сплава 79НМ

Порошок сплава 79НМ после отжига по ступенчатому режиму (известный способJ

Пример. Порощок сплава 79НМ, полученный методом совместного разложения карбонилов, рафинируют от углерода в процессе отжига в атмосфере водорода при 400-600°С. Полученный конгломерат протирают через сита с размерами ячеек + 28мм- 0,50 мм, а затем подвергают уплотнению в процессе прокатки до толщины менее 30 мкм. На полученные чещуйки сплава 79НМ из раствора кремнемолибденовокислого аммония в течение 4 ч при температуре кипения наносят изолирующее покрытие. После отделения от раствора изолированные частицы подвергают сущке до воздущно-сухого состояния и прокаливают при 500-600°С в течение 0,5 ч в вакууме с остаточным давлением 10 - Ш мм рт. ст.

Полученное покрытие термостойко до 1200°С и обладает значительным электросопротивлением. Изолированные чешуйки ориентируют в полости матрицы, а затем подвергают холодному прессованию при давлении 6 т/см. Уплотнение брикета производят горячим прессованием при давлении 5 т/см2 и температуре 700°С. Отжиг горячепрессованных магнитопроводов магнитных головок осуществляют по режиму: температура 1150°С, продолжительность 2 ч, охладение по пермаллойному режиму. Пористость полученных магнитопроводов не превышает 2%.

В таблице приведены основные магнитные свойства материала, полученного предложенным способом и известным.

Как видно, использование предложенного способа изготовления магнитных головок обеспечивает по сравнению с известным улучшение эксплуатационных характеристик магнитных головок и уменьшение уровня потерь энергии на перемагничивание в них на 25-30%.

3440

650

4,0

12,8

500-800

100

Формула изобретения

Способ изготовления спеченных магнитопроводов, преимущественно для магнитных головок, включающий получение ферромагнитного порощка, нанесение на частицы изо лирующего покрытия, прессование, спекание и отжиг, отличающийся тем, что, с целью снижения потерь энергии на перемагничивание в магнитных головках и повышения их эксплуатационных характеристик, полученный порощок прокатывают до получения чещуек толщиной менее 30 мкм, в качестве изолирующего покрытия используют

раствор кремнемолибденовокислого аммония, перед прессованием в брикеты чещуйки ориентируют в направлении магнитного потока магнитопровода, спекание проводят под давлением, а отжиг проводят при 1150- 1200°С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-23—Публикация

1979-06-05—Подача