(5) СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ МАГНИТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления постоянных магнитов | 1980 |

|

SU957285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ ФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1656776C |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| Способ получения анизотропной порошковой заготовки постоянного магнита на основе сплавов типа Sm-Co | 2021 |

|

RU2785217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОГО ТЕКСТУРОВАННОГО МАГНИТА | 1992 |

|

RU2015857C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ, ЖЕЛЕЗА И КОБАЛЬТА С УЛУЧШЕННЫМИ МАГНИТНЫМИ ХАРАКТЕРИСТИКАМИ | 2016 |

|

RU2631055C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

| Способ изготовления композиционного материала для постоянных магнитов | 1990 |

|

SU1760564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ СИСТЕМЫ САМАРИЙ-КОБАЛЬТ-ЖЕЛЕЗО | 1987 |

|

SU1499816A1 |

| Способ изготовления постоянных магнитов на основе сплавов редкоземельных металлов с элементами переходной группы | 1982 |

|

SU1201877A1 |

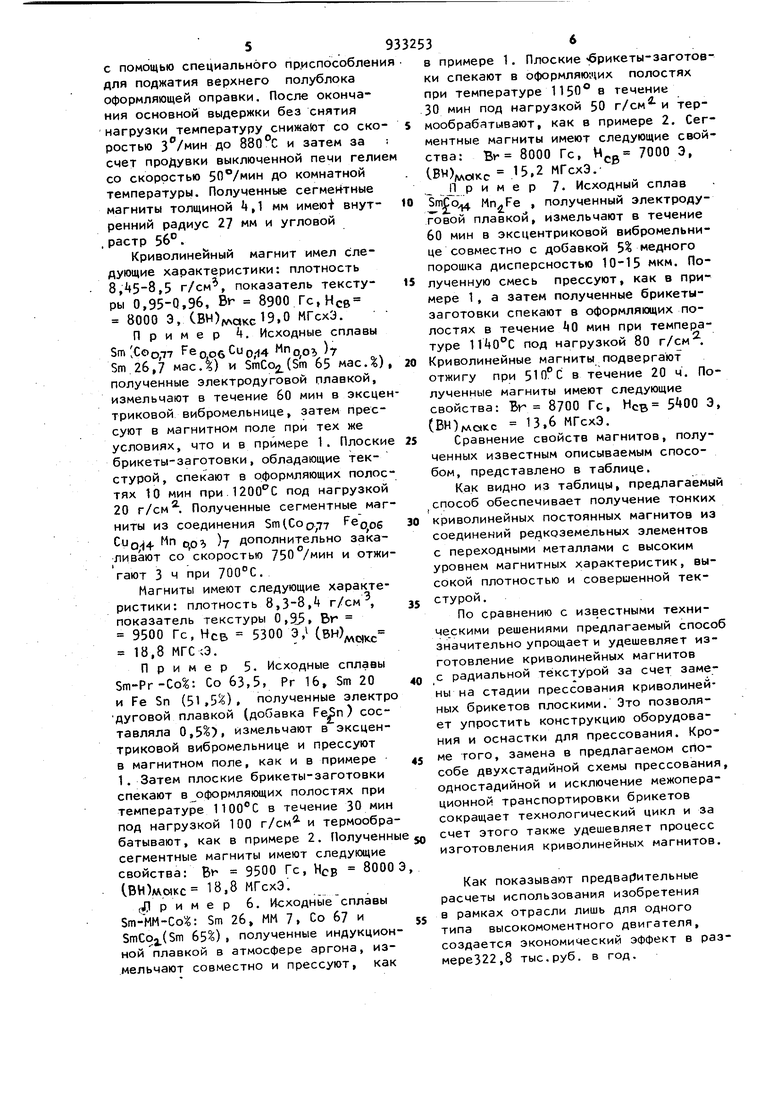

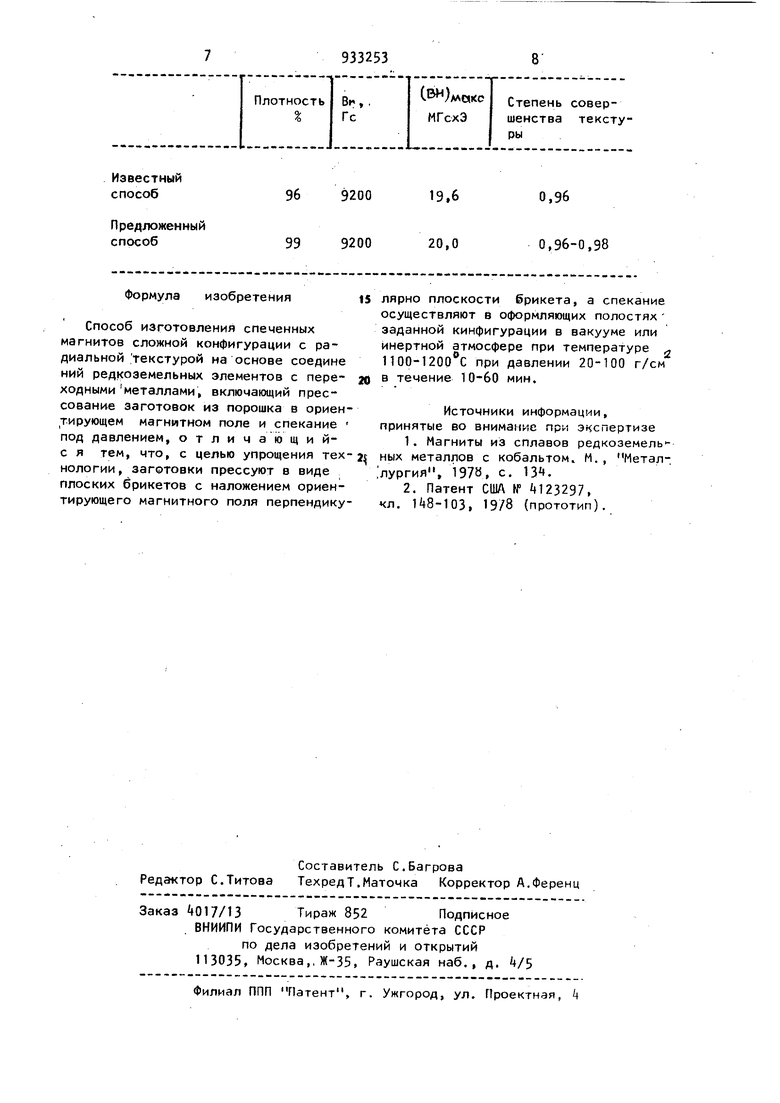

Изобретение относится к порошковой металлургии, в частности к производству тонких криволинейных постоянны .магнитов с радиальной текстурой из магнитно сориентированных порошков сплавов редкоземельных элементов с переходными металлами, и может найти применение в электромашиностроении и электронной технике. Известен способ изготовления криволинейных магнитов контурной механической обработкой магнитов призмати ческой формы или набором коротких магнитов пластинчатой формы на криволинейном магнитопроводе 1 . Недостатками этого способа являет ся сложность технологии и низкая про изводительность . Наиболее близким к изобретению по технической сущности и достигае мому результату является способ изготовления тонких криволинейных постоя Hjix магнитов из соединенных редкоземел ных элементов с переходными металлами , заключающийся в уплотнении магнитно сориентированного порошка в первом прессе в изделие криволинейной формы с радиальной текстурой и плотностью около 50 от теоретической, в транспортировке полученного брикета во второй пресс и в его доуплотнении во втором прессе без магнитного поля до плотности не менее 70 от теоретической с окончательным уплотнением криволинейного брикета с радиальной текстурой изостатической допрессовкой или спеканием . Недостатком известного способа является сложность его технологического осуществления. Целью изобретения являются -упрощение технологического процесса изготовления тонких кииволинейных маг нитов с радиальной текстурой из магнитно сориентированных порошков соединений редкоземельных элементов с переходными металлами без ухудшения их магнитных характеристик, С этой целью в описываемом способе изготовления спеченных магнитов сложной конфигурации с радиальной текстурой на основе соединений редко земельных элементов с переходными металлами, включающем прессование заготовок из порошка в ориентирующем магнитном поле и спекание, заготовки прессуют в виде плоских брикетов с наложением ориентирующего магнитного поля перпендикулярно плоскости брикета, а спекание осуществляют в оформляющих полостях заданной конфиг рации в вакууме или инертной, атмосфере при температуре 1100-1200 С при давлении 20-100 г/см в течение 10-60 мин. Сущность изобретения заключается в том, что операцию прессования тонкого плоского брикета осуществляют с преимущественной текстуровкой частиц порошка в нормальном к их поверх ности направлении. Прессование производят в одну стадию, причем направ ление приложения нагрузки при прессо вании и направление ориентирующего магнитного поля совпадают. Нагрев брикетов заготовок проводя в вакууме или инертной атмосфере при-температурах 1100-1200°С в течение 10-60 мин под нагрузкой 20100 г/см Взаимодействие материала брикета заготовки с поверхностями оформляющей полости устраняют прокладками из фольги тантала, Для повышений маг нитных характеристик тонкие криволинейные магниты из соединений редкоземельных элементов с кобальтом дополнительно термообрабатывают известными способами в оформляющих полостях. Термообработку проводят либо одновременно с основным процессом нагрева брикета-заготовки, либо незаивисимо от него. Пример 1. Исходные сплавы |Г2п1Со(5т 33 мас.) и SmCo (Sm 65 масД), полученные индукцион ной плавкой в инертной атмосфере, измельчают в стальной ступке в поро шок дисперсностью менее 350 мкм. Пор ции порошков смешивают в соотношении 10:1 и совместно размалывают в течение 60 мин в среде ацетона в экс центриковой вибромельнице при ампли туде вибрации помольных барабанов 2 мм и соотношении материала и шаров 1:10., Высушенную шихту спрессо 1 / , вывают в пресс-форме из аустенитной немагнй йой стали при удельном давлении 5Т/СМ в магнитном поле 12 кГс, совпадающим с направлением прессования, в плоские брикеты-заготовки сечением 6x35 мм 2 и толщиной 2,25 мм. Спрессованные брикеты-заготовки спекают в оформляющей полости в печи ( типа СИ1ВЛ в вакууме при температуре в течение 30 мин при удельной нагрузке 20 г/см, обеспечиваемой верхним полублоком оформляющей оправки. В результате ляолучен магнит в форме сегментов толщиной 2 мм с внутренним радиусом 27 мм и угловым растром 85°..Магннты имеют однородную плотность по всей поверхности (8,58,55 г/см). Разрезка магнита на отдельные участки по длине дуги cei- мента показала незначительный разброс магнитных характеристик, В цент ральной части сегмента магнит имел следующие свойства: магнитная индукция Bi 9300 Гс, коэрцитивная сила Нс.|3 ОООЭ и максимальная Mai- нитная энергия ((Г Пример 2. Сегментный магнит, полученный способом, описанным в примере 1, имеющий те же геометрические размеры, как и в примере 1, дополни- тельно охлаждают до температуры 880 С со скоростью 2/мин, после чего печь выключают и продувают гелием для ускоренного охлаждения магнита до комнатной температуры со скоростью 100 /мин. После дополнительной термообработки магнит имел следующие магнитные свойства: Бг 9200 Гс, Нсв 7800 Э и СВН)(Кс 20,0 МГс X Э. Распределение плотности и магнитных характеристик по площади сектора было однородным. Текстура по длине магнита была радиальной, причем степень текстуры, оценивавшаяся рентгенографически . по удельному весу линии 002 по отношению к удельному весу линии 002 в плоском текстурованном образце, была в пределах 0,96-0,98. П р и м е р 3. Шихта, приготовленная так же, как в примере 1, была спрессована в брикеты-заготовки сечением -22 «32 толщиной 4,5 мм. Плоские анизотропные брикеты-заготовки были спечены в оформляющей полости при 1 в течение 60 мин под нагрузкой 100 г/см , создаваемой 5 с помощью специального пр.испособлен для поджатия верхнего полублока оформляющей оправки. После окончания основной выдержки без снятия нагрузки температуру снижают со ско ростью 3 /мин до 880 С и затем за счет продувки выключенной печи гели СО скоростью 50 /мин до комнатной температуры. Полученные сегментные магниты толщиной Ц, мм имею-f внутренний радиус 27 мм и угловой I4 1t ll jli«l ГЧЧГЧ Х« О AJbJи Г f , растр 56. Криволинейный магнит имел следующие характеристики: плотность 8,45-8,5 г/см, показатель текстуры 0,95-0,96, Bt- 8900 Гс,Нсв 8000 Э,СВН) 19,0 МГсхЭ. Пример 4, Исходные сплавы SmСоод7 ®о,,14 ,о ) - V.,.. , и;,-г .,J , Sm 2б,7 мас.%) и SmCo2(Sm 65 масД) полученные электродуговой плавкой, измельчают в течение 60 мин в эксце триковой вибромельнице, затем прессуют в магнитном поле при тех же условиях, что и в примере 1. Плоски брикеты-заготовки, обладающие текстурой, спекают в оформляющих полос тях 10 мин при под нагрузкой 20 г/см. Полученные сегментные ма|- ниты из соединения Sm(CoQ.77 f 0,0 ) дополнительно закаливают со скоростью и отжи гают 3 ч при 700°С. Магниты имеют следующие характеристики: плотность 8,3-8,4 г/см , показатель текстуры 0,93 Бг 9500 Гс, НСБ 5300 Э, (вн) 18,8 МГС;Э. Пример 5. Исходные сплавы Sm-Pr-Co%: Со 63,5, Рг 16 Sm 20 и Fe Sn (51 .5) , полученные электро дуговой плавкой (добавка FeSn) составляла 0,5), измельчают в эксцентриковой вибромельнице и прессуют в магнитном поле, как и в примере 1. Затем плоские брикеты-заготовки спекают в оформляющих полостях при температуре в течение 30 мин под нагрузкой 100 г/см и термообрабатывают, как в примере 2. Полученны сегментные магниты имеют следующие свойства: 9500 Гс, Нср 8000 СВИ)мо1кс 18,8 МГсхЭ. (ifl р и м е р 6. Исходные сплавы Sm-MM-Co : Sm 2б ММ 7, Со 67 и SmCo2(Sm б5) , полученные индукционной плавкой в атмосфере аргона, измельчают совместно и прессуют, как 536 в примере 1. Плоские -брикеты-заготовки спекают в оформляю1цих полостях при температуре 1150° в течение 30 мин под нагрузкой 50 г/см и термообрабатывают, как в примере 2. Сегментные магниты имеют следующие свойства: Bv 8000 Гс, V4-, 7000 Э, ример 7. Исходный сплав , полученный электроду -....-...- ......... говои плавкой, измельчают в течение 60 мин в эксцентриковой вибромельнице совместно с добавкой 5 медного порошка дисперсностью 10-15 мкм. Полученную смесь прессуют, как в примере 1, а затем полученные брикетызаготовки спекают в оформляющих полостях в течение 40 мин при температуре под нагрузкой 80 г/см. Криволинейные магниты подвергают отжигу при 510°С в течение 20 ч. Полученные магниты имеют следующие свойства: Бг 8700 Гс, Нсв 5400 Э, (БН)ла1Сс 13.6 МГсхЭ. Сравнение свойств магнитов, полученных известным описываемым способом, представлено в таблице. Как видно из таблицы, предлагаемый способ обеспечивает получение тонких криволинейных постоянных магнитов из соединений редкоземельных элементов с переходными металлами с высоким уровнем магнитных характеристик, высокой плотностью и совершенной текстурой. По сравнению с известными техническими решениями предлагаемый способ значительно упрощает и удешевляет изготовление криволинейных магнитов с радиальной текстурой за счет замены на стадии прессования криволинейных брикетов плоскими. Это позволяет упростить конструкцию оборудования и оснастки для прессования. того, замена в предлагаемом способе двухстадийной схемы прессования, одностадийной и исключение межоперационной транспортировки брикетов сокращает технологический цикл и за счет этого также удешевляет процесс изготовления криволинейных магнитов. Как показывают предварительные расчеты использования изобретения в рамках отрасли лишь для одного типа высокомоментного двигателя, создается экономический эффект в размере322,8 тыс.руб. в год.

Предложенный

99 9200 способ Формула изобретения Способ изготовления спеченных магнитов сложной конфигурации с радиальной текстурой на основе соедине НИИ редкоземельных элементов с переходными металлами, включающий прессование заготовок из порошка в ориен тирующем магнитном поле и спекание под давлением, о т л и ч а ю щ и йс я тем, что, с целью упрощения тех нологии, заготовки прессуют в виде плоских брикетов с наложением ориентирующего магнитного поля перпендику

0,96-0,38

20,0 лярно плоскости брикета, а спекание осуществляют в оформляющих полостях заданной кинфигурации в вакууме или инертной атмосфере при температуре 1100-1200 С при давлении 20-100 г/см в течение 10-60 мин. Источники информации, принятые во внимание при экспертизе 1.Магниты из сплавов редкоземель ных металлов с кобальтом. М., Металлургия, 1Э7Й, с. 13. 2.Патент США № Ц 23237 , чл. , 19/8 (прототип).

Авторы

Даты

1982-06-07—Публикация

1979-08-27—Подача