(54) ЗАХВАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват | 1977 |

|

SU715284A1 |

| Захватное устройство | 1985 |

|

SU1288054A1 |

| ВОЗДУШНЫЙ ВИНТ | 2007 |

|

RU2349504C1 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ФОРМОВКИ СЛОЖНОПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2274683C1 |

| Элеваторное бункерное загрузочное устройство | 1980 |

|

SU874307A1 |

| Инструмент для упрочнения зубчатых колес (его варианты) | 1981 |

|

SU986562A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2005 |

|

RU2302330C1 |

| ВОЗДУШНЫЙ ВИНТ | 2000 |

|

RU2182100C2 |

| Способ получения таврового соединения | 2023 |

|

RU2822529C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1993 |

|

RU2015772C1 |

1

Изобретение относится к устройствам зажима деталей для работы в особых условиях, которые характерны, например, для электровакуумного, полупроводникового и химического производства.

Известен по основному авт. св. № 715284 захват в виде короба, несущая пластина которого по радиусным сопряжениям соединена с рабочими элементами 1.

Однако равные передаточные отношения движений рабочих элементов ограничивают технологические возможности захвата, например при транспортировке деталей с их переориентацией в пространстве, а также возможности базирования деталей при большом разбросе размеров по одному из рабочих злементов.

Цель изобретения - расширение технологических возможностей захвата путем увеличения изгибной жесткости радиусного места сопряжения одного из рабочих злементов с несущей пластиной.

Указанная цель достигается тем, что в захвате сопряжения рабочих злементов с несущей пластиной выполнены по цилиндрическим поверуностям с различными радиусами в таком соотношении, что радиус соединения одного рабочего элемента на порядок больше другого.

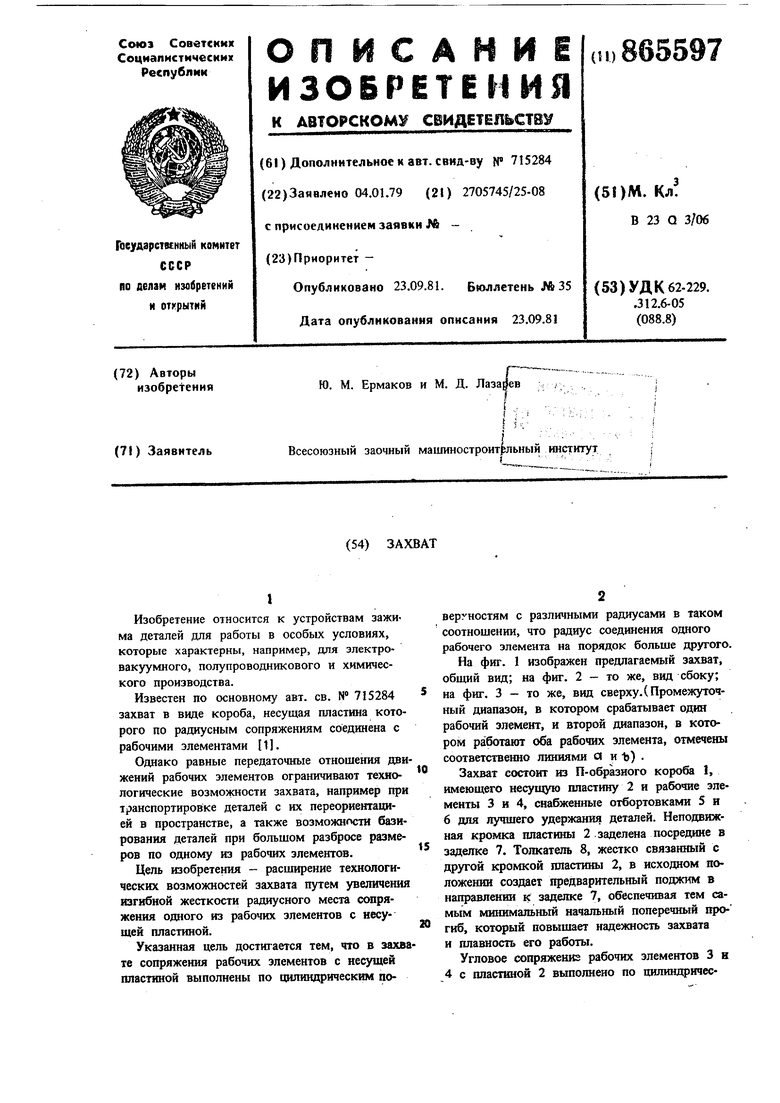

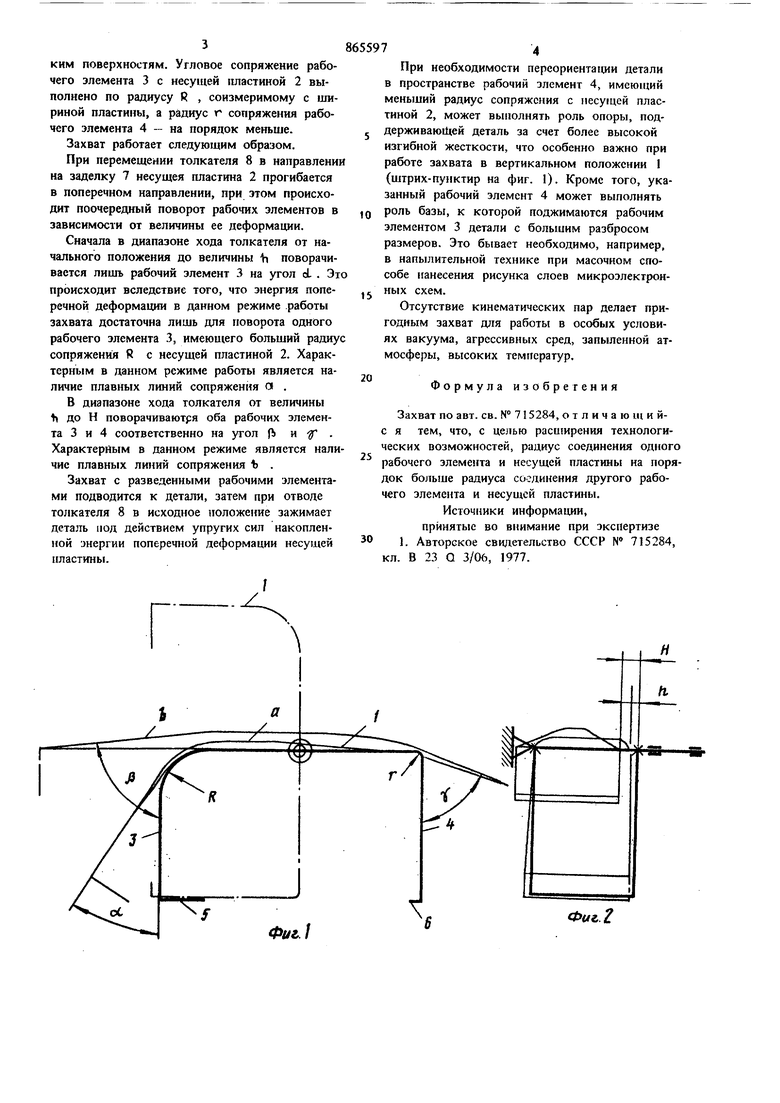

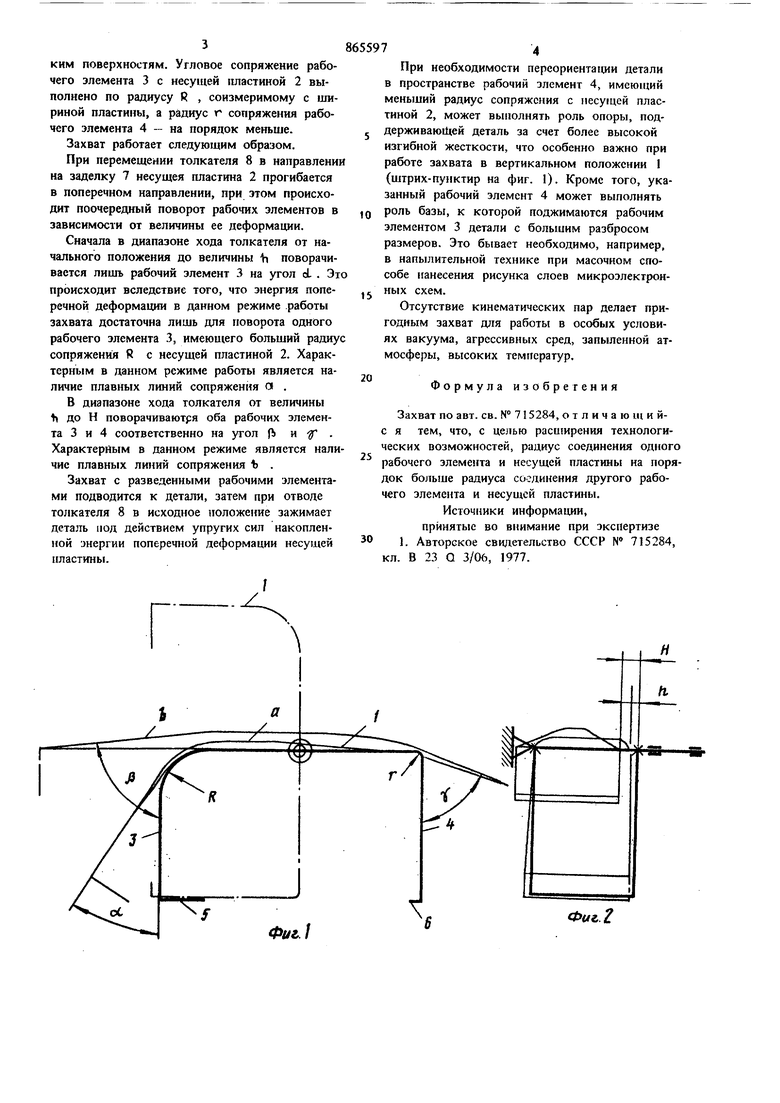

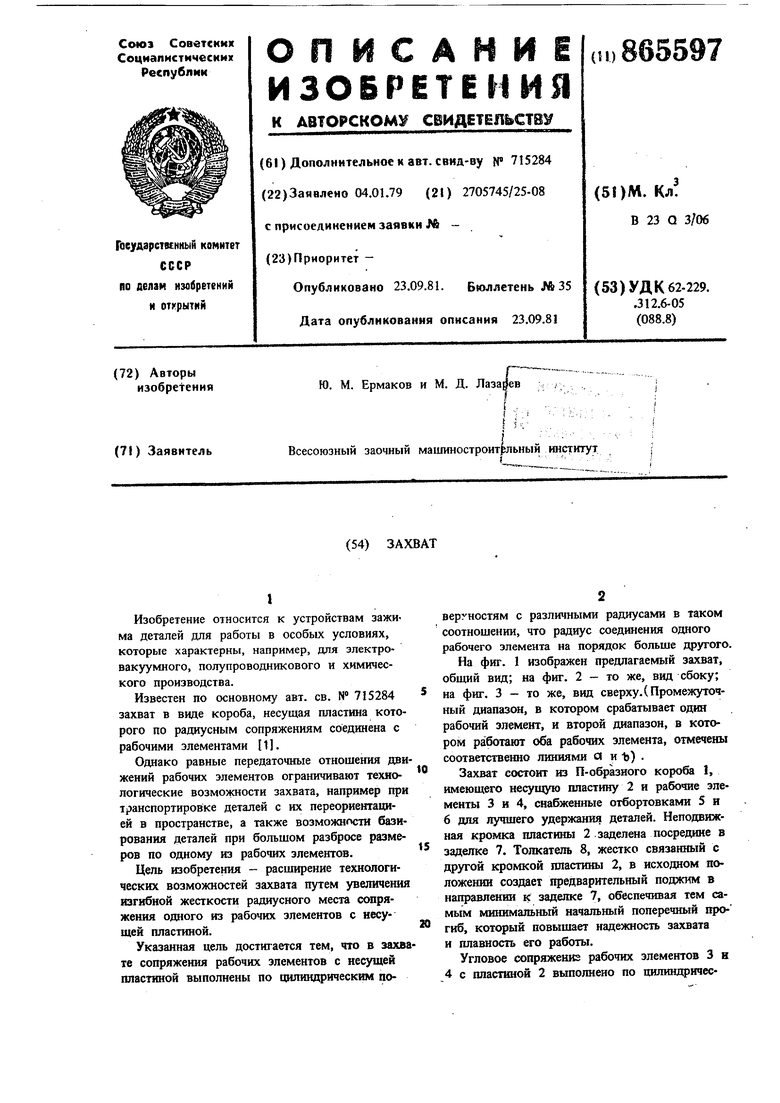

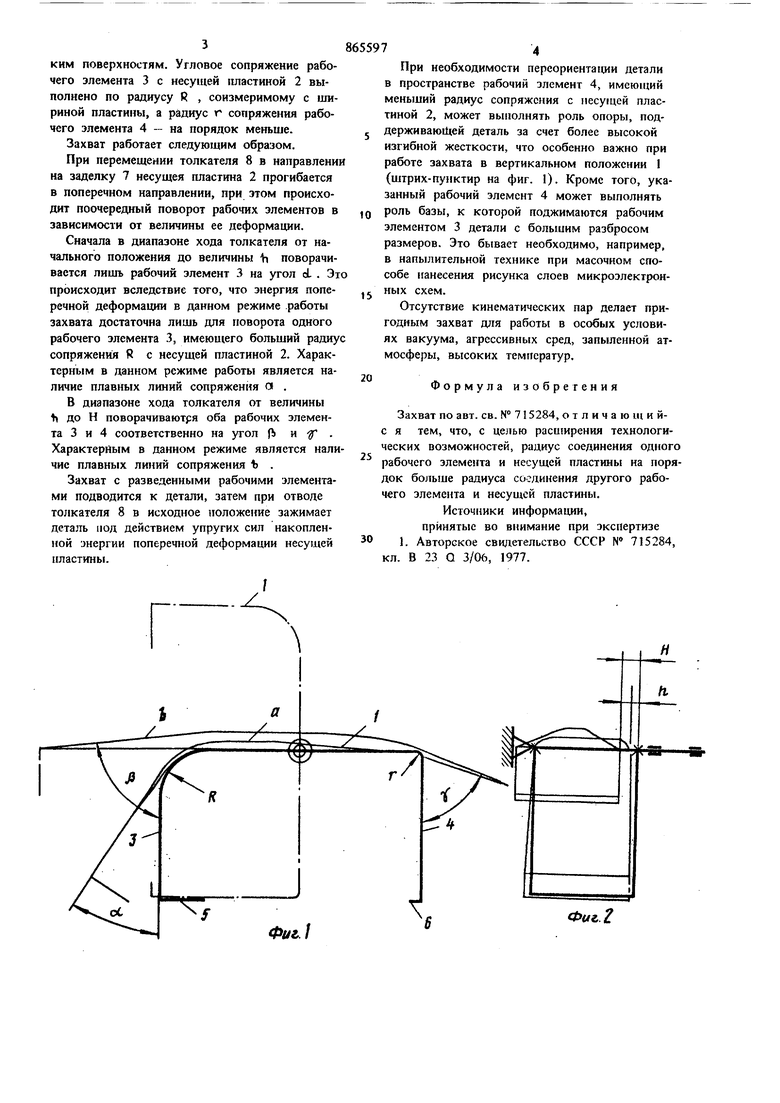

На фиг. 1 изображен предлагаемый захват, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху.(Промежуточный диапазон, в котором срабатывает один рабочий элемент, и второй диапазон, в котором ра ботают оба рабочих элемента, отмечены соответственно линиями а и Ъ) .

to

Захват состоит из П-о азного короба 1, имеющего несущую пластину 2 и рабочие элементы 3 и 4, снабженные отбортовками 5 н 6 для лучшего удержания деталей. Неподвижная кромка пластины 2 .заделена посредине в

15 заделке 7. Толкатель В, жестко связанный с другой кромкой пластины 2, в исходном положении создает предварительный поджим в направлении к заделке 7, обеспечивая тем самым минимальный начальный поперечный про20гиб, который повышает надежность захвата и плавность его работы.

Угловое сопряжениз рабочих элементов 3 н 4 с пласпшой 2 выполнено по цилиндричесКИМ поверхностям. Угловое сопряжение рабочего элемента 3 с несущей пластиной 2 выполнено по радиусу R , соизмеримому с шириной пластины, а радиус г сопряжения рабочего элемента 4 -- на порядок меньше. Захват работает следующим образом. При перемещении толкателя 8 в направлени на заделку 7 несущея пластина 2 прогибается в поперечном направлении, при этом происходит поочередный поворот рабочих элементов в зависимости от величины ее деформации. Сначала в диапазоне хода толкателя от начального положения до величины поворачивается лишь рабочий элемент 3 на угол dL . Эт происходит вследствие того, что энергия поперечной деформации в данном режиме .работы захвата достаточна лишь для поворота одного рабочего элемента 3, имеющего больщий радиу сопряжения R с несущей пластиной 2. Характерным в данном режиме работы является наличие плавных линий сопряжения d . В диапазоне хода толкателя от величины 1 до Н поворачиваютря оба рабочих элемента 3 и 4 соответственно на угол (Ь и -у . Характерным в данном режиме является нали чие плавных линий сопряжения Ъ . Захват с разведенными рабочими элементами подводится к детали, затем при отводе толкателя 8 в исходное положение зажимает деталь иод действием упругих сил накопленной энергии поперечной деформации несущей пластины. 4 При необходимости переориентаади детали в пространстве рабочий элемент 4, имеющий меньщий радиус сопряжения с 11есу|цей пластиной 2, может выполнять роль опоры, поддержи ваюЩей деталь за счет более высокой изгибной жесткости, что особенно важно при работе захвата в вертикальном положении 1 (щтрих-пунктир на фиг. 1). Кроме того, указанный рабочий элемент 4 может выполнять роль базы, к которой поджимаются рабочим элементом 3 детали с больщим разбросом размеров. Это бывает необходимо, например, в напылительной технике при масочном способе нанесения рисунка слоев микроэлектронных схем. Отсутствие кинематических пар делает пригодным захват для работы в особых условиях вакуума, агрессивных сред, запыленной атмосферы, высоких температур. Формула изобретения Захват по авт. св. № 715284, отличающийс я тем, что, с целью расширения технологических возможностей, радиус соединения одного рабочего элемента и несущей пластины на порядок больше радиуса соединения другого рабочего элемента и несущей пластины. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 715284, кл. В 23 Q 3/06, 1977.

Авторы

Даты

1981-09-23—Публикация

1979-01-04—Подача