Изобретение относится к области гальванопластики, в частности к электролитической формовке сложнопрофилированных деталей с переменной толщиной стенки, и может быть использовано в различных областях промышленности, например, для изготовления оковок противоабразивной и антиобледенительной защиты лопастей винтов летательных аппаратов с радиусом сопряжения в носке оковок менее 0,8 мм.

Известен способ гальванопластической формовки изделий, включающий двухстадийное электролитическое осаждение металла. На первой стадии сначала осаждают металл на 10-20% толщины готового изделия, затем удаляют матрицу и заготовке путем деформации придают заданную форму. На второй стадии осаждают слой металла до 30-60% толщины готового изделия и проводят повторную деформацию путем подъема и опускания элементов рельефа, после которой наращивают слой металла до полной толщины (Авторское свидетельство SU №1198133. Способ гальванопластического изготовления рельефных изделий. - МКИ4: С 25 D 1/08. - Бюл. №46, 15.12.85). Известный способ предназначен преимущественно для изготовления фигурных ювелирных изделий, получаемых с одной матрицы. Недостатком известного способа является низкая эффективность его применения, связанная, прежде всего, с низкой точностью и сложностью гальванопластической формовки изделий, что делает процесс длительным и трудоемким.

Известен гальванопластический способ формовки сложнопрофилированных длинномерных деталей переменного сечения с заданными физико-механическими свойствами, заключающийся в электролитическом осаждении металла переменной толщины на рабочую поверхность катода, выполненного в виде формы, погруженной в электролит с определенным химическим составом, путем рассеивания по формообразующей поверхности катода частиц металла, переносимых потоками ионов электрического поля с активных поверхностей анодов с соответствующими физико-химическими свойствами при заданных режимах электролиза (температура, плотность тока и другие кинетические параметры) по каналам переменного сечения в соответствии с уменьшением толщины формования стенки детали, образованным установкой между анодом и катодом экранирующих устройств, после чего форму с деталью выгружают из ванны и производят отделение детали от формы, при этом общую площадь активных поверхностей анодов берут равной удвоенной площади электролитического осаждения металла на рабочую поверхность катода (Технология изготовления оковок лопасти вертолета электролитическим формованием из никеля. М.С. Григорьева, Г.А. Волянюк, М.Н. Ильдеяркина и Н.И. Подхолзина. / Сб. Технология и оборудование для производства лопастей вертолетов из полимерных композиционных материалов. Материалы научно-практической конференции. - НИАТ, 1984. - С.71-74). Данный способ принят за прототип.

Известно устройство для гальванопластической формовки деталей, содержащее ванну, анод и перемешивающие элементы с приводом его движения, выполненным в виде вибратора, который передает возвратно-поступательное движение жестко связанному с ним балансиру вместе с перемешивающими элементами и размещенным катодом. Перемешивающий элемент выполнен в виде пластин с коническими отверстиями в дисках, через которые проходят струи электролита, вызывающие интенсивное перемешивание содержимого ванны (Авторское свидетельство SU №1421810 А1. Устройство для гальванопластической обработки деталей. - МКИ4: С 25 D 1/00. - Бюл. №33, 07.09.88). Известное изобретение обладает высокой производительностью и высоким качеством покрытия. Недостатком известного технического решения является низкая точность изготовления деталей.

Известно устройство для гальванопластической формовки сложнопрофилированных длинномерных деталей с переменной толщиной стенки, содержащее электролизную ванну, анод, катод, экранирующие и защитные устройства, установленные на расстояниях от боковых поверхностей формы (Опыт и перспективы использования в отрасли электролитического формования для изготовления сложнопрофилированных деталей. Обзор. Канд. хим. наук Г.А. Волянюк при участии канд. хим. наук Д.В. Голодницкой. - НИАТ, 1987. - С.72-74). Данное устройство принято за прототип.

Недостатком известных гальванопластического способа формовки сложнопрофилированных деталей и устройства, принятых в качестве прототипов, является низкое качество формовки профиля детали с радиусным сопряжением внутренних поверхностей стенок при вершине менее 0,8 мм, связанное с образованием на вершине радиусного сопряжения дендритов и наростов при электролитическом осаждении частиц металла на рабочие поверхности формы, требующих дополнительной механической обработки поверхности детали, снижающей точность изготовления.

Основной задачей, на решение которой направлены заявленные гальванопластический способ формовки сложнопрофилированных деталей и устройство для его осуществления, является устранение образований дендритов и наростов на вершине радиусного сопряжения поверхностей сложнопрофилированных деталей, особенно с радиусом сопряжения внутренних поверхностей стенок менее 0,8 мм.

Единым техническим результатом, достигаемым при осуществлении заявленной группы изобретений, является исключение образования на вершине радиусного сопряжения дендритов и наростов при электролитическом осаждении частиц металла переменной толщины на рабочие поверхности формы с радиусом сопряжения внутренних поверхностей стенок менее 0,8 мм.

Указанный технический результат достигается тем, что в известном гальванопластическом способе формовки сложнопрофилированных деталей с заданными физико-механическими свойствами, заключающемся в электролитическом осаждении металла переменной толщины на рабочую поверхность катода, выполненного в виде формы, погруженной в электролит с определенным химическим составом, путем рассеивания по формообразующей поверхности катода частиц металла, переносимых потоками ионов электрического поля с активных поверхностей анодов с соответствующими физико-химическими свойствами при заданных режимах электролиза по каналам переменного сечения в соответствии с уменьшением толщины формования стенки детали, образованным установкой между анодом и катодом экранирующих устройств, при этом общую площадь активных поверхностей анодов берут равной удвоенной площади рабочей поверхности катода, после чего форму с деталью выгружают из ванны и производят отделение детали от формы, согласно предложенному техническому решению часть потоков ионов электрического поля с частицами металла, направленных на радиусное сопряжение поверхностей формы, исключают из осаждения на вершину радиусного сопряжения формы путем оттока их на дополнительный катод, размещенный в электролите вдоль вершины радиусного сопряжения на расстоянии, прямо пропорциональном толщине электролитического осаждения металла на вершине радиусного сопряжения, при этом другую часть потоков направляют по каналам переменного сечения и рассеивают по формообразующей поверхности катода с уменьшением толщины формования стенки детали по мере уменьшения поперечного сечения каналов.

Указанный технический результат достигается тем, что в известном устройстве для гальванопластической формовки сложнопрофилированных деталей с переменной толщиной стенки, содержащем установленные в электролизной ванне, по меньшей мере, один анод, выполненный из металла с заданными физико-химическими свойствами, катод в виде формы, выполняющей функцию катода, соединенные токопроводами с источником постоянного тока, причем аноды выполнены с общей площадью активной поверхности, равной удвоенной площади рабочей поверхности формы, экранирующие устройства, расположенные на расстоянии от боковых поверхностей формы и образующие каналы переменного сечения в соответствии с уменьшением толщины формования стенки детали, согласно предложенному техническому решению в электролизную ванну введен дополнительный катод, соединенный концами с формой, который размещен вдоль вершины радиусного сопряжения рабочих поверхностей формы на расстоянии, прямо пропорциональном наибольшей толщине осаждения металла на радиусе сопряжения; дополнительный катод выполнен из медной проволоки диаметром, прямо пропорциональным радиусу при вершине сопряжения стенок детали.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленных гальванопластического способа формовки сложнопрофилированных деталей и устройства для его осуществления, отсутствуют. Следовательно, каждое из заявляемых технических решений соответствует условию патентоспособности "новизна".

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками каждого заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками каждого из заявляемых технических решений преобразований на достижение указанного технического результата. Следовательно, каждое из заявляемых технических решений соответствуют условию патентоспособности "изобретательский уровень".

В настоящей заявке на выдачу патента соблюдено требование единства изобретения, поскольку гальванопластический способ формовки сложнопрофилированных деталей и устройство для его осуществления предназначены для электролитического формования сложнопрофилированных деталей с переменной толщиной стенки. Заявленные технические решения решают одну и ту же задачу - повышение качества изготовления сложнопрофилированных деталей с переменной толщиной стенки.

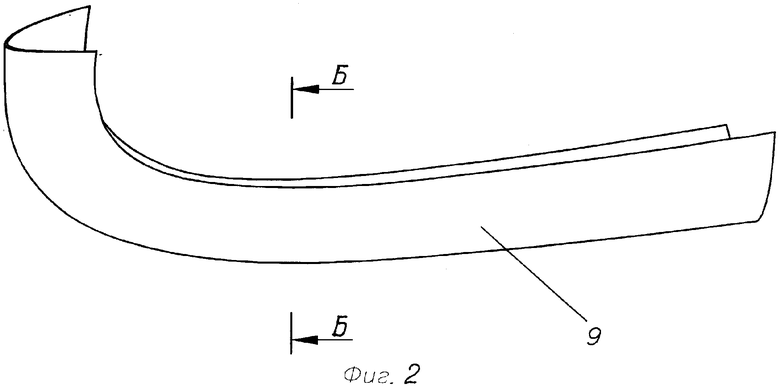

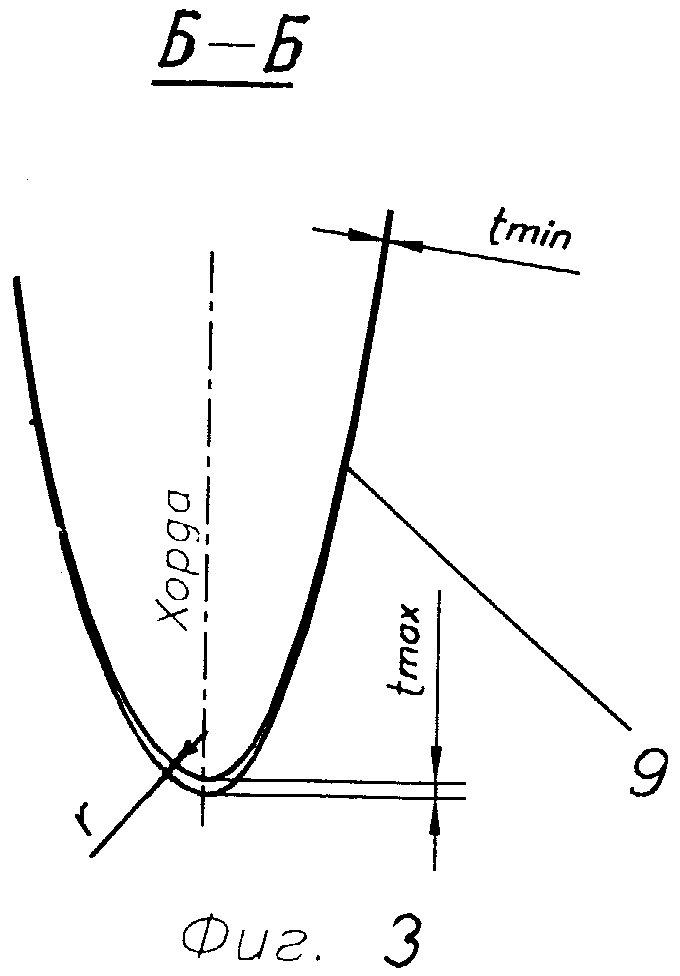

На фиг.1 схематично показан гальванопластический способ формовки сложнопрофилированных деталей; на фиг.2 - общий вид детали; на фиг.3 - профиль детали с переменной толщиной стенки, разрез Б-Б на фиг.2; на фиг.4 - общий вид устройства, разрез А-А на фиг.1.

Сущность предложенного гальванопластического способа формовки сложнопрофилированных деталей заключается в электролитическом осаждении частиц металла с определенными физико-механическими свойствами детали переменной толщины при заданных режимах электролиза (температура - °С, плотность тока - А/дм2 и другие кинетические параметры) на рабочую поверхность формы 1, выполняющей функцию катода, путем переноса в электролите 2 с определенным химическим составом потоков ионов 3 электрического поля под воздействием источника постоянного тока 4 с активных поверхностей анодов 5 с соответствующими физико-химическими свойствами на рабочие поверхности формы 1 по каналам 6 переменного сечения, образованным между формой 1 и экранирующими устройствами 7 по мере уменьшения толщины электролитического осаждения металла на рабочие поверхности формы 1, при котором часть потоков ионов 3, направленных на радиусное сопряжение рабочих поверхностей формы 1, исключают из электролитического осаждения путем оттока их на дополнительный катод 8, установленный напротив вершины радиусного сопряжения поверхностей формы 1 с радиусом r на расстоянии l, прямо пропорциональном толщине tmax, определяемым по формуле l=k1tmax, где k1 - коэффициент пропорциональности между расстоянием l и наибольшей толщиной tmax на вершине радиусного сопряжения, тем самым предотвращают образование на вершине радиусного сопряжения дендритов и наростов, повышая качество формовки детали. (Фиг.1). Дополнительный катод 8 выполнен из медной проволоки диаметром d, прямо пропорциональным радиусу r сопряжения поверхностей формы 1, определяемым по формуле d=k2r, где k2 - коэффициент пропорциональности между диаметром проволоки d и радиусом r сопряжения. Электролиз ведут до получения на форме необходимого профиля детали 9 с переменным сечением стенок деталей с радиусом r сопряжения внутренних поверхностей менее 0,8 мм, имеющего наибольшую толщину tmax на вершине радиусного сопряжения и наименьшую толщину tmin на хвостовых частях стенок профиля. (Фиг.2 и 3). По окончании электролитического осаждения металла форму 1 с осажденным металлом выгружают из электролита 2 и деталь 9 в виде осажденного металла отделяют от формы 1.

Устройство для гальванопластической формовки сложнопрофилированных деталей с переменной толщиной стенки содержит установленные в электролизной ванне 10, заполненной электролитом 2, форму 1, покрытую разделительным слоем 11 в виде окисной пленки, выполняющую функцию основного катода, дополнительный катод 8, соединенный с формой 1 и размещенный вдоль вершины радиусного сопряжения поверхностей формы с наибольшей толщиной tmax формуемой стенки детали 9 на расстоянии l, прямо пропорциональном толщине tmax осаждения металла на вершину радиусного сопряжения, и, по меньшей мере, один анод 5, выполненный из металла с заданными физико-химическими свойствами. (Фиг.4). Дополнительный катод 8 выполнен из медной проволоки диаметром d, прямо пропорциональным радиусу r сопряжения поверхностей формы 1. Форма 1 закреплена на подвеске 12 и соединена отрицательным токопроводом 13 с источником постоянного тока 4, а аноды 5 соединены с источником постоянного тока 4 положительным токопроводом 14. В электролизной ванне 10 установлены экранирующие устройства 7, которые образуют совместно с формой 1 каналы 6 переменного сечения для рассеивания частиц металла на участки поверхности формы 1 по мере уменьшения толщины формования стенки детали 9. Аноды 5 выполнены с общей площадью активной поверхности Sa, равной удвоенной площади рабочей поверхности Sk формы 1, т.е. Sa=2Sк.

Пример выполнения предложенного гальванопластического способа формовки оковок лопастей воздушных винтов летательных аппаратов с радиусным сопряжением внутренних поверхностей стенок r<0,8 мм и толщиной стенки в радиусном сопряжении поверхностей на носке tmax=1,0-1,5 мм и на хвосте стенок профиля tmin=0,3 мм.

Формовку оковок с радиусным сопряжением внутренних поверхностей стенок r=0,7 мм профиля формы 1 и толщиной стенки в радиусном сопряжении поверхностей на носке tmax=1,4 мм и на хвосте стенок профиля tmin=0,3 мм из никеля со следующими физико-механическими свойствами:

- предел прочности - 80÷90 кгс/мм2,

- предел текучести - 44÷53 кгс/мм2,

- относительное удлинение - 8÷10% и

- модуль упругости - 15000÷16000 кгс/мм2,

производили электролитическим осаждением никеля на рабочую поверхность катода, выполненного в виде формы 1, в сульфаматном электролите 2 с соответствующим материалу оковки 9 химическим составом, в г/л:

- никель сульфаминовокислый - 350÷420,

- никель хлористый - 4÷6,

- кислота борная - 30÷40,

- лаурилсульфат натрия - 0,1÷1,0.

В качестве анодов 5 использовали прямоугольные пластины из непассивирующего никелевого сплава марки НПАН с определенными физико-химическими свойствами размером 20×50 см с общей площадью активных поверхностей Sa=4000 см2, что составляла более удвоенной площади электролитического осаждения металла на рабочую поверхность формы 1 Sk=3680 см2. На катод, выполненный в виде формы 1, наносили окисную пленку, выполняющую функцию разделительного слоя 11 между формой 1 и осаждаемым слоем никеля для детали 9. Вдоль вершины радиусного сопряжения формы 1 устанавливали дополнительный катод 8 на расстоянии l=14,0 мм, прямо пропорциональном толщине tmax=1,4 мм электролитического осаждения металла. Аноды 5, а затем и форму 1 с дополнительным катодом 8, по очереди погружали в электролит 2. Аноды 5 соединяли токопроводом 14 с положительным полюсом источника постоянного тока 4, а форму 1 с дополнительным катодом 8 - токопроводом 13 с отрицательным полюсом. Электролиз производили при напряжении электрического тока 3÷5 В и температуре электролита - 50÷60°С с плотностью рН=3,5÷3,8 ед в два приема. Сначала устанавливали катодную плотность тока, равную 2 А/дм2, и поддерживали ее в течение 1 ч, затем плотность тока увеличивали до 3 А/дм2, с которой осаждали никель до формования стенки 1,4 мм на радиусном сопряжении профиля в течение 14÷16 ч, соответственно. При этом часть потоков ионов 3, направленных на радиусное сопряжение рабочих поверхностей формы 1, исключалась из электролитического осаждения путем оттока их на дополнительный катод 8, установленный напротив вершины радиусного сопряжения поверхностей формы 1 с радиусом r, тем самым предотвращалось образование на вершине радиусного сопряжения дендритов и наростов.

По окончании электролиза форму 1 с осажденным никелем выгружали из электролизной ванны 10, смывали с них остатки электролита 2, после чего деталь 9 отделяли от формы 1.

Устройство для гальванопластической формовки сложнопрофилированных деталей с переменной толщиной стенки работает следующим образом.

На первом этапе выполнялась подготовка устройства к работе.

Форма 1 закреплялась на подвеске 12. На рабочую поверхность формы 1 наносился разделительный слой 11 в виде окисной пленки. На подвеску 12 вдоль вершины радиуса r=0,7 мм сопряжения поверхностей формы 1 закреплялся дополнительный катод 8 из медной проволоки диаметром d=2,5 мм на расстоянии l=14,0 мм, прямо пропорциональном толщине tmax=1,4 мм формуемого профиля стенки детали 9, который соединялся с одного конца токопроводящим крепежным элементом 15 с формой 1, затем в сборе подвергались промывке.

Электролизная ванна 10 наполнялась очищенным сульфаматным электролитом 2 с определенным химическим составом. Отфильтрованный электролит 2 прорабатывался постоянным током при катодной плотности 0,1÷0,3 А/дм2 и нагревался до температуры 60°С.

Затем в электролизной ванне 10 устанавливались и закреплялись соответствующие аноды 5, которые соединялись с положительным токопроводом 14 источника постоянного тока 4. Подготовленные форма 1 с дополнительным катодом 8 в сборе на подвеске 12 загружались в электролизную ванну 10 на уровне рабочей поверхности электролита 2 и форма 1 соединялась с отрицательным токопроводом 13 источника постоянного тока 4.

На втором этапе выполнялось электролитическое осаждение никеля на форму 1. Через токопроводы 13 и 14 к анодам 5 и форме 1 с дополнительным катодом 8 подключался электрический ток напряжением 3÷5 В от источника постоянного тока 4 и электролиз велся при температуре электролита 50÷60°С и плотности рН=3,5÷3,8 ед в два приема при непрерывном перемешивании и фильтрации электролита 2. Сначала устанавливалась катодная плотность электрического тока, равная 2 А/дм2, и поддерживалась в течение 1 ч, затем плотность тока увеличивалась до 3 А/дм2, с которой электролиз велся в течение 14÷16 ч до формования необходимой толщины tmax=1,4 мм по радиусу сопряжения профиля детали 9, при этом часть потоков ионов 3 электрического поля с частицами металла, направленных на радиусное сопряжение поверхностей формы 1, исключалась из осаждения путем оттока их на дополнительный катод 8, а другая часть потоков направлялась по каналам переменного сечения 6 и рассеивалась по формообразующей поверхности формы 1 с уменьшением толщины формования стенки детали 9 по мере уменьшения сечения каналов 6.

На третьем этапе, по окончании электролиза, форма 1 с осажденным никелем и дополнительным катодом 8 в сборе на подвеске 12 выгружалась из электролита 2 и промывалась, затем деталь 9 отделялась от формы 1.

После чего электролит 2 очищался от загрязнений органическими примесями и ионами посторонних металлов и цикл повторялся.

Предложенное устройство апробировано в лабораторных условиях и рекомендовано к использованию в промышленности. В результате апробации предложенного гальванопластического способа формовки сложнопрофилированных деталей и устройства для его осуществления на носках оковок не было выявлено образований дендритов и наростов. На предложенное устройство изготовлена конструкторская документация, подготовлен опытный образец к сертификационным испытаниям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273685C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| ГАЛЬВАНОПЛАСТИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1993 |

|

RU2062823C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1997 |

|

RU2119557C1 |

| ЭЛЕКТРОЛИТИЧЕСКАЯ ВАННА | 1927 |

|

SU9552A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ШАРООБРАЗНОЙ ФОРМЫ | 1995 |

|

RU2074267C1 |

| УСТРОЙСТВО ДЛЯ ВНЕВАННОГО ЭЛЕКТРООСАЖДЕНИЯ ПОКРЫТИЙ | 1989 |

|

RU1702721C |

| СПОСОБ ЛОКАЛЬНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦЫ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ | 2009 |

|

RU2412285C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ИЗДЕЛИЯ МАЛОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354757C2 |

| Электролитический способ получения покрытий и изделий из ниобия, легированного танталом | 2021 |

|

RU2775044C1 |

Изобретение относится к области гальванопластики, в частности к электролитической формовке сложнопрофилированных деталей с переменной толщиной стенки. Способ включает электролитическое осаждение металла переменной толщины на поверхность катода, выполненного в виде формы, погруженной в электролит, посредством размещения в электролите экранирующих устройств и дополнительного катода вдоль вершины радиусного сопряжения формы на расстоянии, прямо пропорциональном наибольшей толщине электролитического осаждения металла на вершине радиусного сопряжения, при этом другая часть потоков направлена по каналам переменного сечения и рассеивается по формообразующей поверхности катода с уменьшением толщины формования стенки детали по мере уменьшения поперечного сечения каналов. Устройство содержит электролизную ванну, по меньшей мере, один анод, закрепленную на подвеске форму и экранирующие устройства, расположенные на расстоянии от боковых поверхностей формы и образующие каналы переменного сечения, а также дополнительный катод, размещенный вдоль вершины радиусного сопряжения рабочих поверхностей формы на расстоянии, прямо пропорциональном наибольшей толщине осаждения металла на радиусе сопряжения. Технический результат: исключение образования на вершине радиусного сопряжения дендритов и наростов при электролитическом осаждении частиц металла переменной толщины на рабочие поверхности формы с радиусом сопряжения внутренних поверхностей стенок менее 0,8 мм. 2 н. и 1 з.п. ф-лы, 4 ил.

| ГРИГОРЬЕВА М.С | |||

| и др | |||

| Технология изготовления оковок лопасти вертолета электролитическим формованием из никеля | |||

| Сб | |||

| "Технология и оборудование для производства лопастей вертолетов из полимерных композиционных материалов" | |||

| НИАТ, 1984, с.71-74 | |||

| ВОЛЯНЮК Г.А | |||

| и др | |||

| Опыт и перспективы использования в отрасли электролитического формования для |

Авторы

Даты

2006-04-20—Публикация

2004-09-20—Подача