(54) ЭЛЕВАТОРНОЕ БУНКЕРНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Элеваторное бункерное загрузочное устройство | 1973 |

|

SU471991A1 |

| Элеваторное загрузочное устройство | 1989 |

|

SU1713775A1 |

| Устройство для подачи деталей | 1980 |

|

SU933377A1 |

| Устройство для установки базовой детали в спутник автоматической линии сборки | 1983 |

|

SU1087299A1 |

| Загрузочное устройство | 1982 |

|

SU1115885A1 |

| ЭЛЕВАТОРНОЕ БУНКЕРНОЕ ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1972 |

|

SU426791A1 |

| Автомат изготовления электрических катушек | 1987 |

|

SU1573478A1 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЧЕСКИЙ ПИТАТЕЛЬ | 1966 |

|

SU222851A1 |

| Элеваторное бункерное загрузочное устройство | 1976 |

|

SU592572A1 |

| Штамповочный комплекс | 1981 |

|

SU1015991A1 |

1

Изобретение относится к машиностроению и предназначено для автоматической загрузки обрабатывающих станков, в частности для поштучной выдачи легкодеформируемых чащеобразных колец обойм маслофильтров при автоматизации загрузки.

Известно элеваторное бункерное загрузочное устройство, содержащее основание, щарнирно закрепленную на нем раму с транспортером, имеющим наклонные захвётные планки и бункер с установленными на его дне козырьками, контактирующими с деталью .

Недостатком такого устройства является ненадежность поштучной выдачи колыцевых легкодеформируемых деталей с большим отношением диаметра к высоте (- 1ф, так как карманы для западания таких заготовок будут представл ять собой глубокие щели, и вероятность, что легкие по весу детали, будут ориентированно скользить по наклонной контактной поверхности козырька, очень мала. Кроме того, наличие ворошителей в бункере устройства приводит к деформации указанных кольцевых деталей, обладающих малой жесткостью. А поскольку высота деталей мала, то они могутзащемляться в зазорах между козырьком, пластинами транспортера и захватными планками, вследствие чего произойдет заклинивание заготовок в зоне захвата и остановка устройства.

Цель изобретения - повыщение надежности при загрузке кольцевых деталей малой жесткости с большим отношением диаметра к высоте.

Поставленная цель достигается тем, что устройство снабжено расположенньши в

10 козырьках подпружиненными толкателями и установленными с возможностью перемещения на наклонных захватных планках транспортера пальцами, расположенными перпендикулярно плоскости транспортера, при этом

5 дно бункера закреплено с возможностью поворота, а контактная поверхность козырьков с деталями выполнена из двух частей, образующих вершину, размещенную от плоскости транспортера на расстоянии равном 0,6-0,8 наружного диаметра детали, через

20 которую проходит ось толкателя, причем одна из них совпадает с плоскостью дна бункера, а другая расположена к плоскости транспортера под углом 30-45°.

При этом на поверхности козырька, прилегающей к транспортеру и на захватных планках транспортера выполнены выступы и впадины, размещенные с возможностью взаимодействия друг с другом.

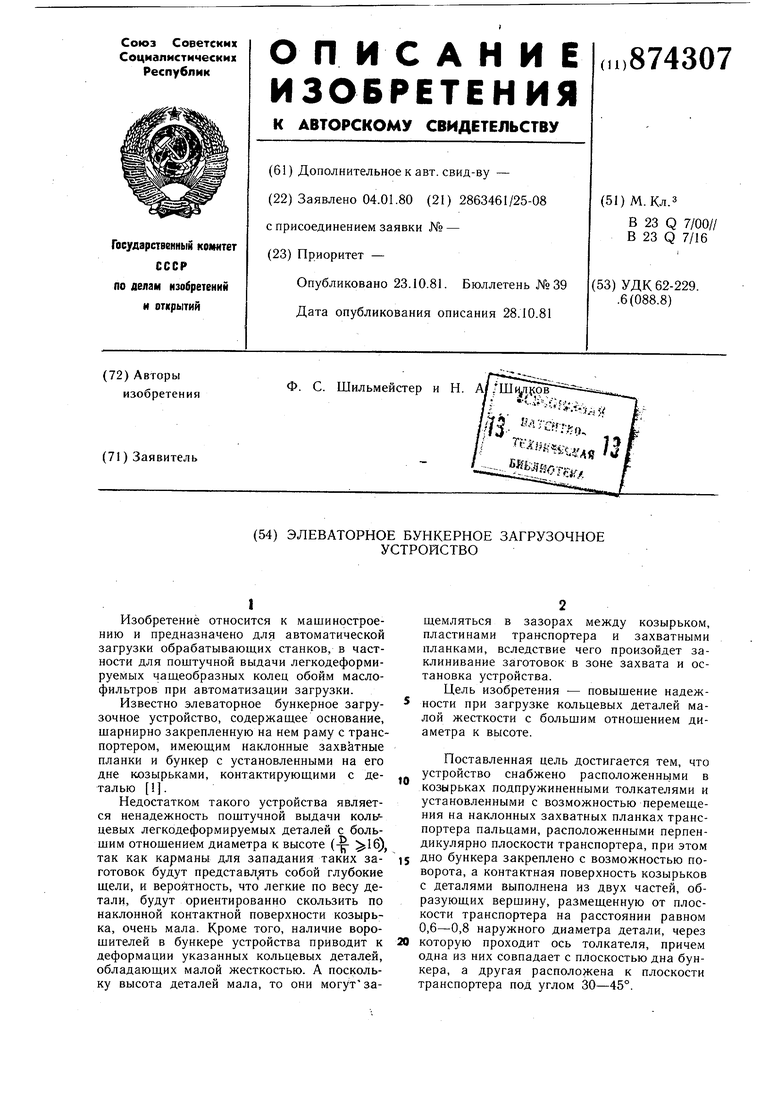

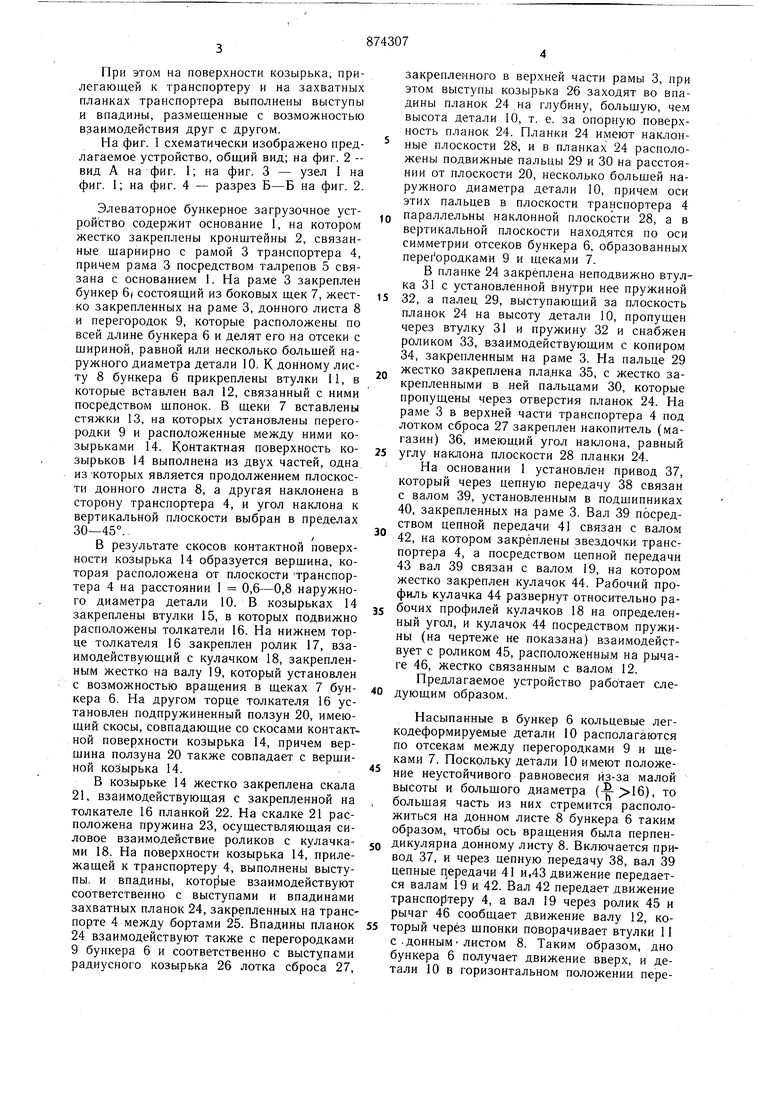

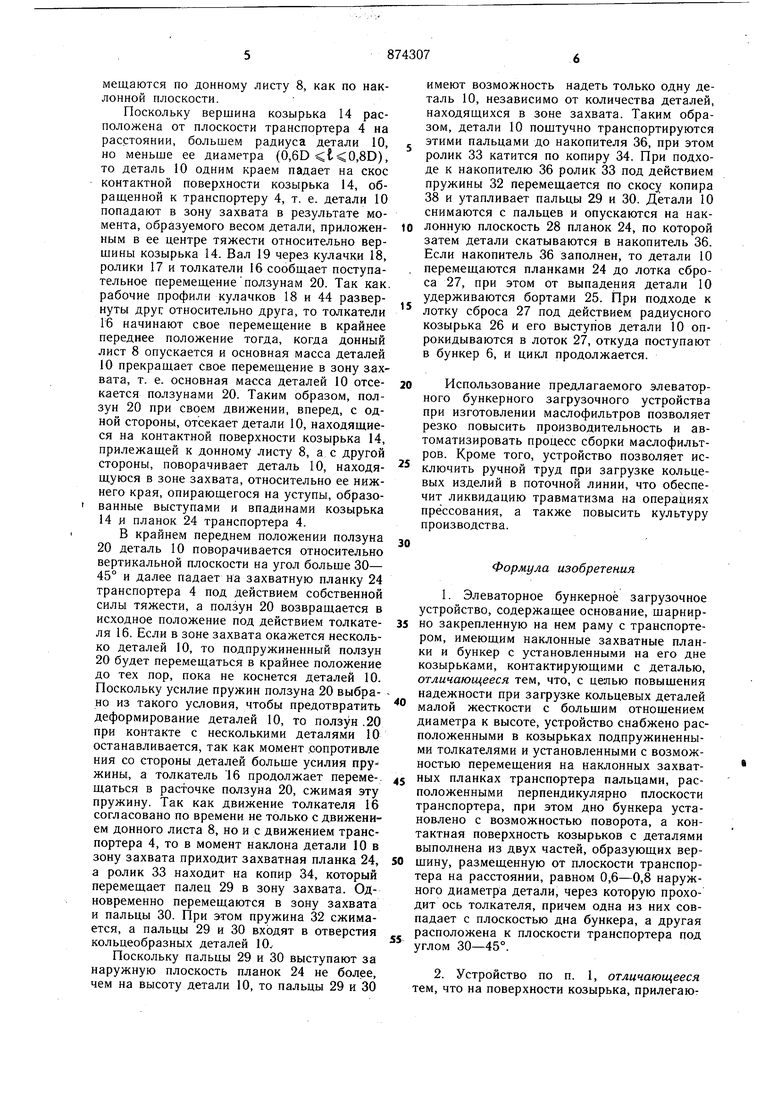

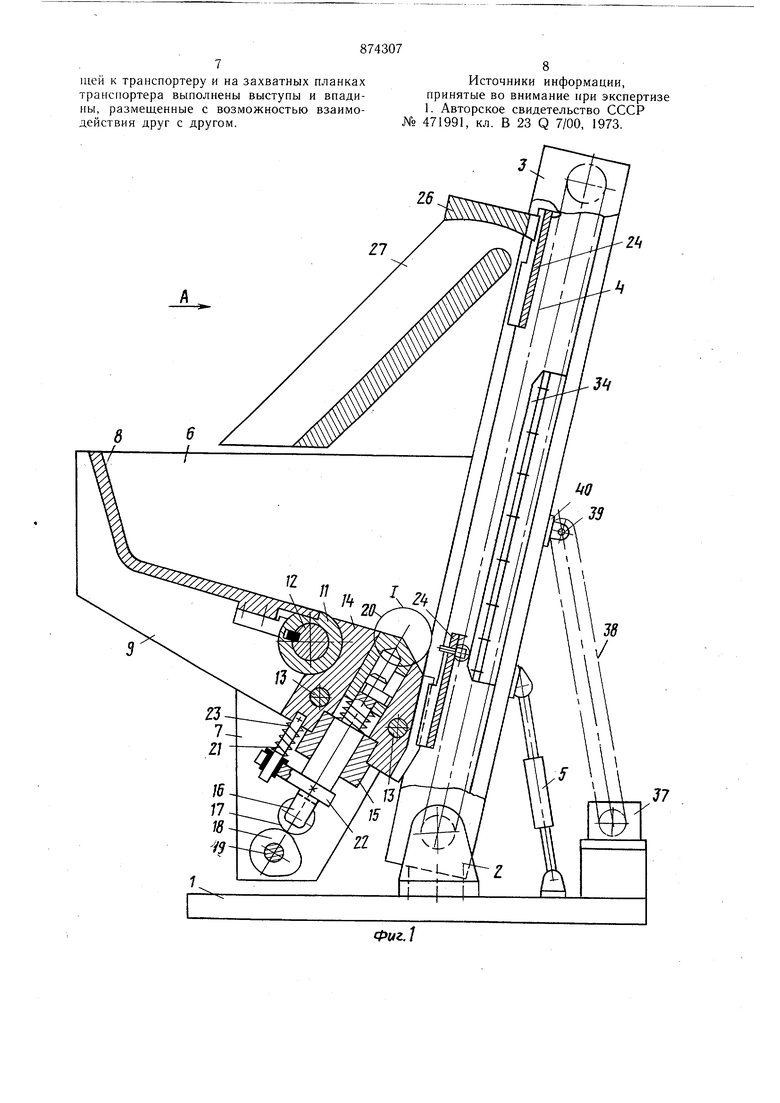

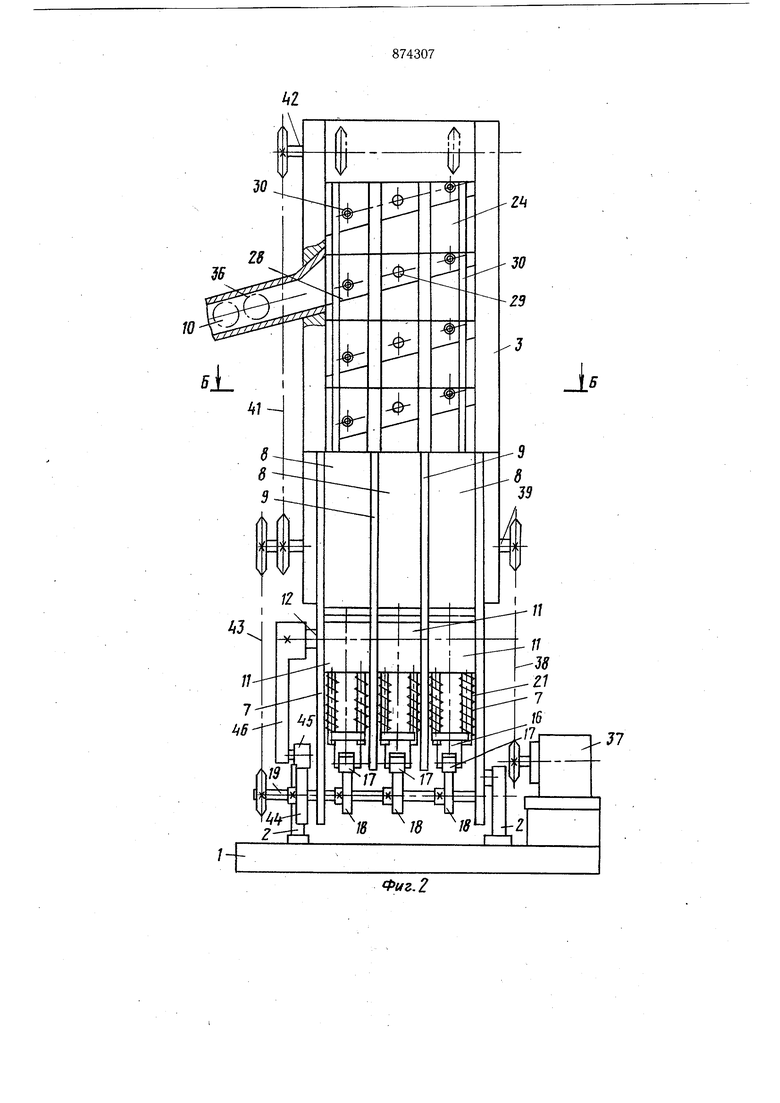

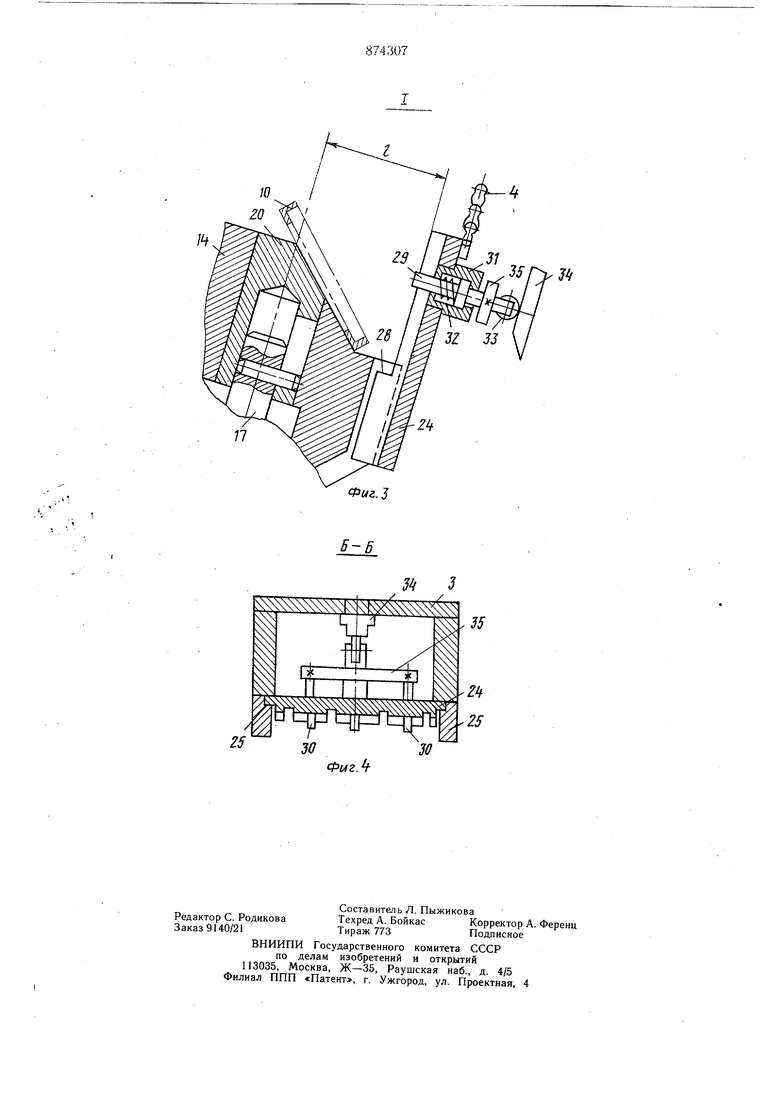

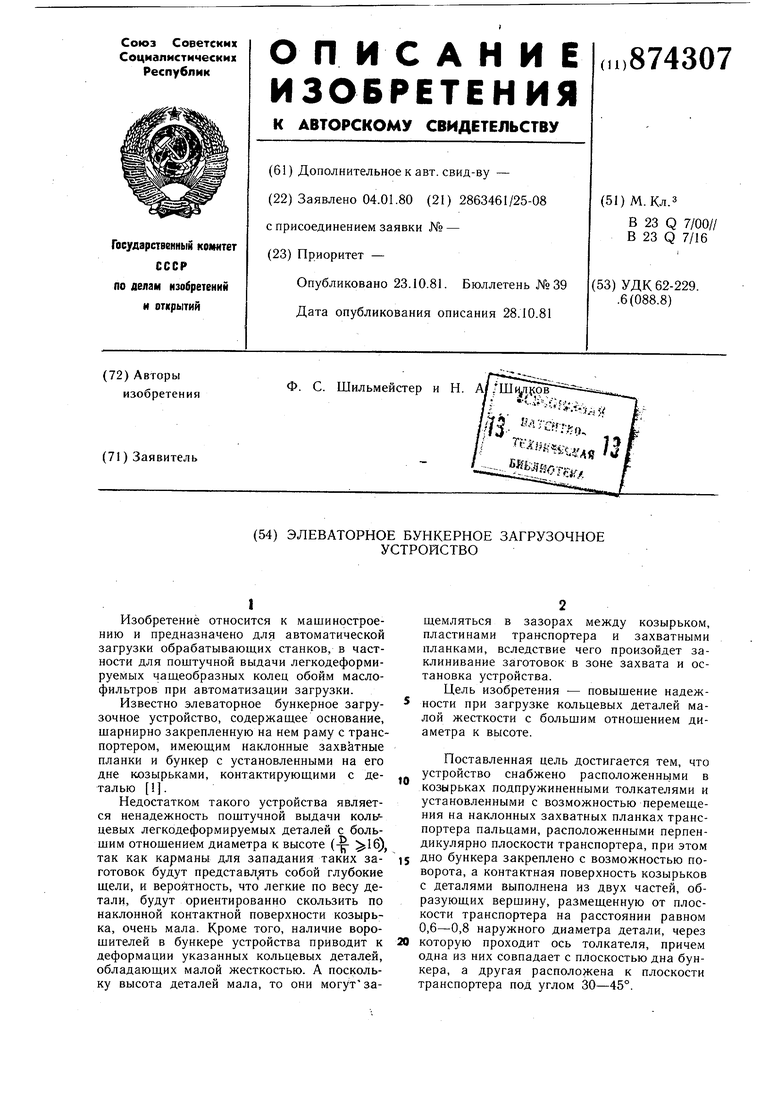

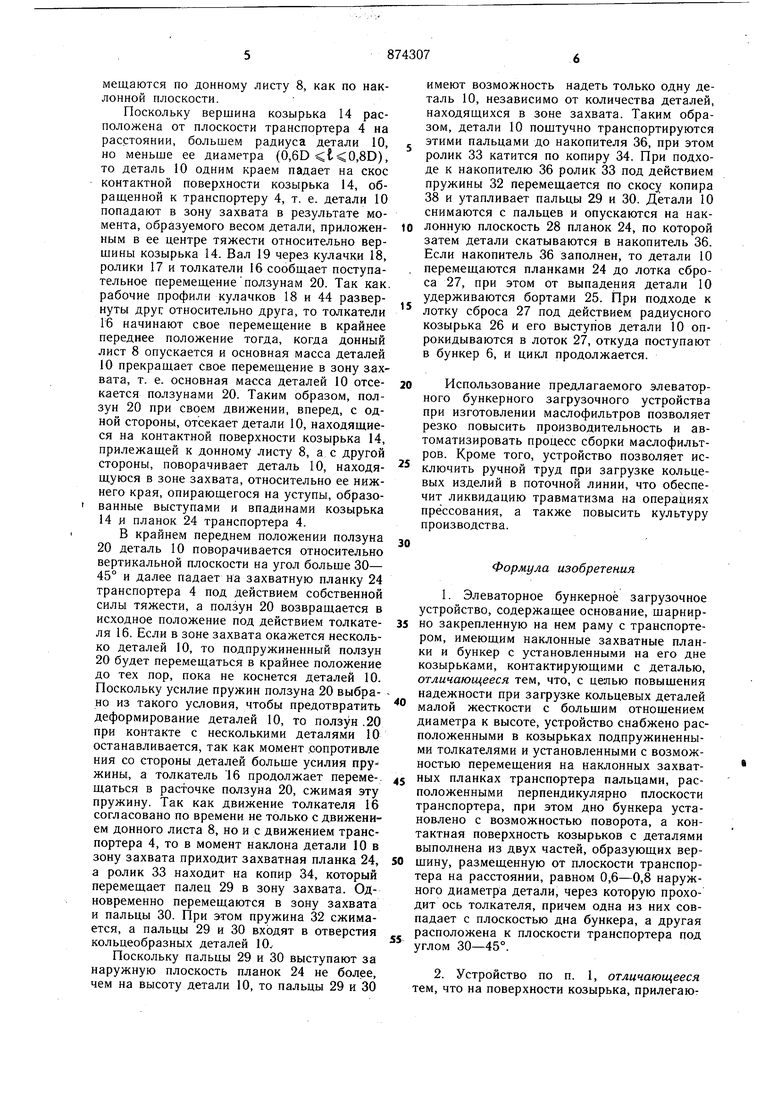

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 -вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 -- разрез Б-Б на фиг. 2.

Элеваторное бункерное загрузочное устройство содержит основание 1, на котором жестко закреплены кронштейны 2, связанные щарнирно с рамой 3 транспортера 4, приче.м рама 3 посредством талрепов 5 связана с основанием 1. На ра.ме 3 закреплен бункер 6) состоящий из боковых щек 7, жестко закрепленных на раме 3, донного листа 8 и перегородок 9, которые расположены по всей длине бункера 6 и делят его на отсеки с щириной, равной или несколько больщей наружного диаметра детали 10. К донному листу 8 бункера 6 прикреплены втулки 11, в которые вставлен вал 12, связанный с ними посредством щпонок. В щеки 7 вставлены стяжки 13, на которых установлены перегородки 9 и расположенные между ними козырьками 14. Контактная поверхность козырьков 14 выполнена из двух частей, одна из которых является продолжением плоскости донного листа 8, а другая наклонена в сторону транспортера 4, и угол наклона к вертикальной плоскости выбран в пределах 30-45°..

В результате скосов контактной поверхности козырька 14 образуется вершина, которая расположена от плоскости транспортера 4 на расстоянии 1 0,6-0,8 наружного диаметра детали 10. В козырьках 14 закреплены втулки 15, в которых подвижно расположены толкатели 16. На нижнем торце толкателя 16 закреплен ролик 17, взаимодействующий с кулачком 18, закрепленным жестко на валу 19, который установлен с возможностью вращения в щеках 7 бункера 6. На другом торце толкателя 16 установлен подпружиненный ползун 20, имеющий скосы, совпадающие со скосами контактной поверхности козырька 14, причем верщина ползуна 20 также совпадает с вершиной козырька 14.

В козырьке 14 жестко закреплена скала 21, взаимодействующая с закрепленной на толкателе 16 планкой 22. На скалке 21 расположена пружина 23, осуществляющая силовое взаимодействие роликов с кулачками 18. На поверхности козырька 14, прилежащей к транспортеру 4, выполнены выступы, и впадины, KOTOpibie взаимодействуют соответственно с выступами и впадинами захватных планок 24, закрепленных на транспорте 4 между бортами 25. Впадины планок 24 взаимодействуют также с перегородками 9 бункера 6 и соответственно с выступами радиусного козырька 26 лотка сброса 27,

закрепленного в верхней части рамы 3, при этом выступы козырька 26 заходят во впадины планок 24 ,на глубину, большую, чем высота Детали 10, т. е. за опорную поверхность планок 24. Планки 24 имеют наклонные плоскости 28, и в планках 24 расположены подвижные пальцы 29 и 30 на расстоянии от плоскости 20, несколько большей наружного диаметра детали 10, причем оси этих пальцев в плоскости транспортера 4

(3 параллельны наклонной плоскости 28, а в вертикальной плоскости находятся по оси симметрии отсеков бункера 6, образованных перег ородкамй 9 и щека.ми 7.

В планке 24 закреплена неподвижно втулка 31 с установленной внутри нее пружиной

5 32, а палец 29, выступающий за плоскость планок 24 на высоту детали 10, пропущен через втулку 31 и пружину 32 и снабжен роликом 33, взаимодействующим с копиром 34, закрепленным на раме 3. На пальце 29

жестко закреплена пла.нка 35, с жестко закрепленными в ней пальцами 30, которые пропущены через отверстия планок 24. На раме 3 в верхней части транспортера 4 под лотком сброса 27 закреплен накопитель (магазин) 36, имеющий угол наклона, равный

5 углу наклона плоскости 28 планки 24. На основании 1 установлен привод 37, который через цепную передачу 38 связан с валом 39, установленным в подшипниках 40, закрепленных на раме 3. Вал 39 посредством цепной передачи 41 связан с валом 42, на котором закреплены звездочки транспортера 4, а посредством цепной передачи 43 вал 39 связан с валом 19, на котором жестко закреплен кулачок 44. Рабочий профиль кулачка 44 развернут относительно рабочих профилей кулачков 18 на определенный угол, и кулачок 44 посредством пружины (на чертеже не показана) взаимодействует с роликом 45, расположенны.м на рычаге 46, жестко связанным с валом 12.

Предлагаемое устройство работает сле0 дующим образом.

Насыпанные в бункер 6 кольцевые легкодеформируемые детали 10 располагаются по отсекам между перегородками 9 и щеками 7. Поскольку детали 10 имеют положение неустойчивого равновесия из-за малой высоты и большого диаметра (), то

большая часть из них стремится расположиться на донном листе 8 бункера 6 таким образом, чтобы ось вращения была перпендикулярна донному листу 8. Включается привод 37, и через цепную передачу 38, вал 39 цепные цередачи 41 и,43 движение передается валам 19 и 42. Вал 42 передает движение транспортеру 4, а вал 19 через ролик 45 и рычаг 46 сообщает движение валу 12, который через щпонки поворачивает втулки 11 с .донным-листом 8. Таким образо.м, дно бункера 6 получает движение вверх, и детали 10 в горизонтальном положении перемещаются по донному листу 8, как по наклонной плоскости.

Поскольку вершина козырька 14 расположена от плоскости транспортера 4 на расстоянии, большем радиуса детали 10, но меньше ее диаметра (0,6D ,8D), то деталь 10 одним краем падает на скос контактной поверхности козырька 14, обраш,енной к транспортеру 4, т. е. детали 10 попадают в зону захвата в результате момента, образуемого весом детали, приложенным в ее центре тяжести относительно вершины козырька 14. Вал 19 через кулачки 18, ролики 17 и толкатели 16 сообщает поступательное перемеш,ениеползунам 20. Так как. рабочие профили кулачков 18 и 44 развернуты друг относительно друга, то толкатели 16 начинают свое перемеш.ение в крайнее переднее положение тогда, когда донный лист 8 опускается и основная масса деталей 10 прекращает свое перемещение в зону захвата, т. е. основная масса деталей 10 отсекается ползунами 20. Таким образом, ползун 20 при своем движении, вперед, с одной стороны, отсекает детали 10, находящиеся на контактной поверхности козырька 14, прилежащей к донному листу 8, а с другой стороны, поворачивает деталь 10, находящуюся в зоне захвата, относительно ее нижнего края, опирающегося на уступы, образованные выступами и впадинами козырька 14 и планок 24 транспортера 4.

В крайнем переднем положении ползуна 20 деталь 10 поворачивается относительно вертикальной плоскости на угол больше 30- 45° и далее падает на захватную планку 24 транспортера 4 под действием собственной силы тяжести, а ползун 20 возвращается в исходное положение под действием толкателя 16. Если в зоне захвата окажется несколько деталей 10, то подпружиненный ползун 20 будет перемешаться в крайнее положение до тех пор, пока не коснется деталей 10. Поскольку усилие пружин ползуна 20 выбра- но из такого условия, чтобы предотвратить деформирование деталей 10, то ползун .20 при контакте с несколькими деталями 10 останавливается, так как момент .оопротивле ния со стороны деталей больше усилия пружины, а толкатель 16 продолжает переме-. щаться в расточке ползуна 20, сжимая эту пружину. Так как движение толкателя 16 согласовано по времени не только с движением донного листа 8, но и с движением транспортера 4, то в момент наклона детали 10 в зону захвата приходит захватная планка 24, а ролик 33 находит на копир 34, который перемещает палец 29 в зону захвата. Одновременно перемещаются в зону захвата и пальцы 30. При этом пружина 32 сжимается, а пальцы 29 и 30 входят в отверстия кольцеобразных деталей 10.

Поскольку пальцы 29 и 30 выступают за наружную плоскость планок 24 не более, чем на высоту детали 10, то пальцы 29 и 30

имеют возможность надеть только одну деталь 10, независимо от количества деталей, находящихся в зоне захвата. Таким образом, детали 10 поштучно транспортируются этими пальцами до накопителя 36, при этом ролик 33 катится по копиру 34. При подходе к накопителю 36 ролик 33 под действием пружины 32 перемещается по скосу копира 38 и утапливает пальцы 29 и 30. Детали 10 снимаются с пальцев и опускаются на наклонную плоскость 28 планок 24, по которой затем детали скатываются в накопитель 36. Если накопитель 36 заполнен, то детали 10 перемещаются планками 24 до лотка сброса 27, при этом от выпадения детали 10 удерживаются бортами 25. При подходе к

лотку сброса 27 под действием радиусного козырька 26 и его выступов детали 10 опрокидываются Б лоток 27, откуда поступают в бункер 6, и цикл продолжается.

0 Использование предлагаемого элеваторного бункерного загрузочного устройства при изготовлении маслофильтров позволяет резко повысить производительность и автоматизировать процесс сборки маслофильтров. Кроме того, устройство позволяет ис ключить ручной труд при загрузке кольцевых изделий в поточной линии, что обеспечит ликвидацию травматизма на операциях прессования, а также повысить культуру производства.

30

Формула изобретения

малой жесткости с большим отношением диаметра к высоте, устройство снабжено расположенными в козырьках подпружиненными толкателями и установленными с возможностью перемещения на наклонных захватных планках транспортера пальцами, расположенными перпендикулярно плоскости транспортера, при этом дно бункера установлено с возможностью поворота, а контактная поверхность козырьков с деталями выполнена из двух частей, образующих вершину, размещенную от плоскости транспортера на расстоянии, равном 0,6-0,8 наружного диаметра детали, через которую проходит ось толкателя, причем одна из них совпадает с плоскостью дна бункера, а другая расположена к плоскости транспортера под

углом 30-45°.

шей к транспортеру и на захватных планках транспортера выполнены выступы и впадины, размещенные с возможностью взаимодействия друг с другом.

8

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 471991, кл. В 23 Q 7/00, 1973.

Фиг.

Авторы

Даты

1981-10-23—Публикация

1980-01-04—Подача