Изобретение относится к изготовлению сварных конструкций и полуфабрикатов из металлических сплавов типа профилей, лонжеронов, оребренных панелей и т.п. с применением сварки трением с перемешиванием и может быть использовано в различных отраслях промышленности.

Известен способ сварки трением с перемешиванием, включающий этапы поджатия и закрепления собранных элементов относительно друг друга, введения в собранные элементы по линии соединения щупа из материала, более твердого, чем материал соединяемых элементов, при вращении, которого генерируется тепло трения, создающего пластифицированную область в материале соседних свариваемых элементов, перемещение зонда по длине соединения, его вывод из соединения и охлаждение детали. При этом сваривают два и более элемента, образуя сварочное соединение Т-образного типа. Кроме того, нижняя часть инструмента входит в зацепление с прилегающими поверхностями соединяемых элементов под небольшим наклоном от нормали к свариваемым поверхностям. В сварном угловом шве свариваемые элементы могут быть расположены под любым углом друг к другу. (Патент США №5813592, В23К12 20/12, FIG.5b).

Существенным недостатком указанной конструкций является наличие щелевых зазоров между торцом ребра и боковой поверхностью полки, которые являются концентраторами напряжений и значительно снижают прочность и надежность такого сварного соединения, особенно при циклических эксплуатационных нагрузках. Также прочность сварного соединения уменьшается за счет занижения сварного шва относительно поверхности полок, неизбежно возникающее со стороны проводимой сварки трением с перемешиванием.

Известен способ сварки трением с перемешиванием таврового соединения, содержащего полку и ребро, включающий погружение в свариваемые детали инструмента в виде вращающегося рабочего сердечника, перемещение его по длине соединения, вывод сердечника из соединения и охлаждение детали, отличающийся тем, что используют инструмент, имеющий рабочий сердечник, содержащий основной стержень для обработки полки и размещенный на его нижнем торце дополнительный стержень меньшего диаметра для обработки ребра, при этом погружение рабочего сердечника производят с проникновением дополнительного стержня в материал ребра на глубину, равную 0,7-0,9 толщины ребра (Патент RU № 2418664, В23К 20/12).

Существенным недостатком указанного способа является то, что сварка трением с перемешиванием сопровождается занижением сварного шва налицевой стороне свариваемых деталей. При сварке таврового соединения для изготовления прочной и надежной конструкции необходимо обеспечить плавное сопряжение между смежными поверхностями полки и ребра, например, в виде галтели. При реализации указанного способа материал для формирования галтели может быть получен только за счет увеличения занижения сварного шва на лицевой стороне полки. А это неизбежно приведет к появлению недопустимого дефекта. Кроме того, указанный способ не позволяет получить соединение с полкой, имеющей различную толщину с противоположных сторон относительно ребра. Это снижает технологические возможности рассматриваемого способа.

В качестве прототипа выбран способ получения сварных швов с использованием сварки трением с перемешиванием, включающий операции поджатия и закрепления собранных деталей относительно друг друга с использованием опорных пластин, имеющих радиусный рабочий угол, введения в собранные детали по линии соединения инструмента из материала, более твердого, чем материал соединяемых элементов, при вращении которого генерируется тепло трения, создающего пластифицированную область в материале свариваемых деталей, перемещение инструмента вдоль соединения, его вывод из соединения и охлаждение детали (патент США №6676008 B1, В23К 20/12).

Существенным недостатком указанной конструкции является неизбежное занижение глубины сварного шва на лицевой поверхности полки после сварки, так как для получения качественного сварного соединения определенный объем металла полки должен быть вытеснен в полости, образованные подкладками, полкой и ребром для заполнения галтелей, а это приведет к дефекту - занижению лицевой стороны шва, недопустимому в соответствие с требованиями конструкторской документации. Также существенным недостатком является то, что полка имеет постоянную толщину, а в ряде конструкции для снижения массы необходимо иметь полки разной толщины с левой и с правой стороны от ребра. Это снижает технологические возможности рассматриваемого способа.

Таким образом, известные тавровые сварные соединения, выполненные сваркой трением с перемешиванием, не обеспечивают изготовление прочных и надежных конструкций, особенно тонкостенных, а также конструкций с разной толщиной полок.

Задачей настоящего изобретения является разработка такого способа получения таврового соединения, преимущественно тонкостенных листовых деталей, в том числе с полками разной толщины, обеспечивающего получение качественных изделий: повышенной прочности и имеющих качественную наружную поверхность.

Поставленная задача решается тем, что в способе получения таврового соединения, состоящего из ребра и полок, сваркой трением с перемешиванием, включающем поджатие и закрепление собранных деталей относительно друг друга с использованием опорных пластин, имеющих радиусный рабочий угол, введение в собранные детали по линии соединения инструмента из материала, более твердого, чем материал соединяемых деталей, при вращении которого генерируется тепло трения, создающего пластифицированную область в материале свариваемых деталей, перемещение инструмента вдоль соединения, его вывод из соединения и охлаждение полученного таврового соединения, при выполнении поджатия и закрепления собранных деталей относительно друг друга ребро конструкции устанавливают между полками таким образом, чтобы один торец ребра выступал над полками на высоту, обеспечивающую, при сварке, заполнение полостей, образованных радиусными рабочими углами опорных пластин и смежными поверхностями свариваемых деталей, без занижения шва на лицевой поверхности, и определяемую из соотношения:

H=К⋅R2/S1, где

Н - высота выступа торца ребра над поверхностью полок, мм;

К - экспериментально определяемый коэффициент, зависящий от величин зазоров между свариваемыми деталями, находящийся в диапазоне от 0,43 до 0,5;

R - радиус скругления рабочего угла опорных пластин, мм;

S1 - толщина ребра, мм.

Кроме того, поставленная задача решается тем, что в случае сварки деталей различной толщины величины радиусов рабочих углов опорных пластин выбирают из соотношения:

R2=К1⋅(R1+S1-S2), где

R2 и R1 - соответствующие радиусы скругления рабочих углов опорных пластин, мм;

К1 - экспериментально определяемый коэффициент, зависящий от величин толщин свариваемых деталей находящийся в диапазоне от 0,9 до 1,1;

S1 и S2 - толщины свариваемых деталей, мм.

А также достижению поставленной цели способствует то, что диаметр опорного бурта инструмента выбирают из условия:

D≥K2⋅Н/ sin α, где

D - диаметр опорного бурта инструмента, мм;

К2 - экспериментально определяемый коэффициент, зависящий от размеров и конфигурации бурта инструмента находящийся в диапазоне от 1,05 до 1,2;

Н - высота выступа торца ребра над лицевой поверхностью соединяемых деталей, мм;

α - угол наклона инструмента, град.

Из научно-технической литературы известен способ сварки тавровогосоединения, в котором заготовки перед сваркой собирают таким образом, чтобы ребро тавра выступало за пределы его полки, тем самым являясь присадкой (Штрикман М.М., Веселое А.А., Афанасьев П.О. Сварка тавровых профилей из листовых заготовок. Сварочное производство, №12, 1969).

Высота выступающей части ребра тавра ограничена высотой подъема опорного бурта инструмента при сварке (как правило, менее 1 мм). В случае если ребро тавра выступает на высоту, превышающую 1 мм, оно будет смято вращающимся инструментом и не сможет быть использовано в качестве присадочного материала. Если же ребро тавра выступает на высоту менее 1 мм, то оно не может обеспечить количество присадочного материала, достаточное для заполнения пустот в зазоре, формирования галтелей и недопущения утонения сечения шва.

Поэтому указанный способ сварки может быть осуществлен только дуговой сваркой, не может быть применен при выполнении соединения фрикционной сваркой (Патент РФ RU 2466839, В23К 20/12), что значительно влияет на качество и прочностные характеристики получаемого соединения.

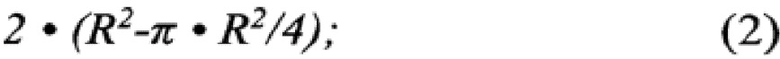

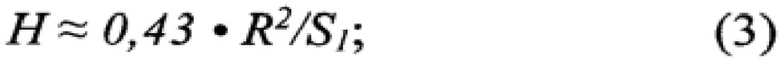

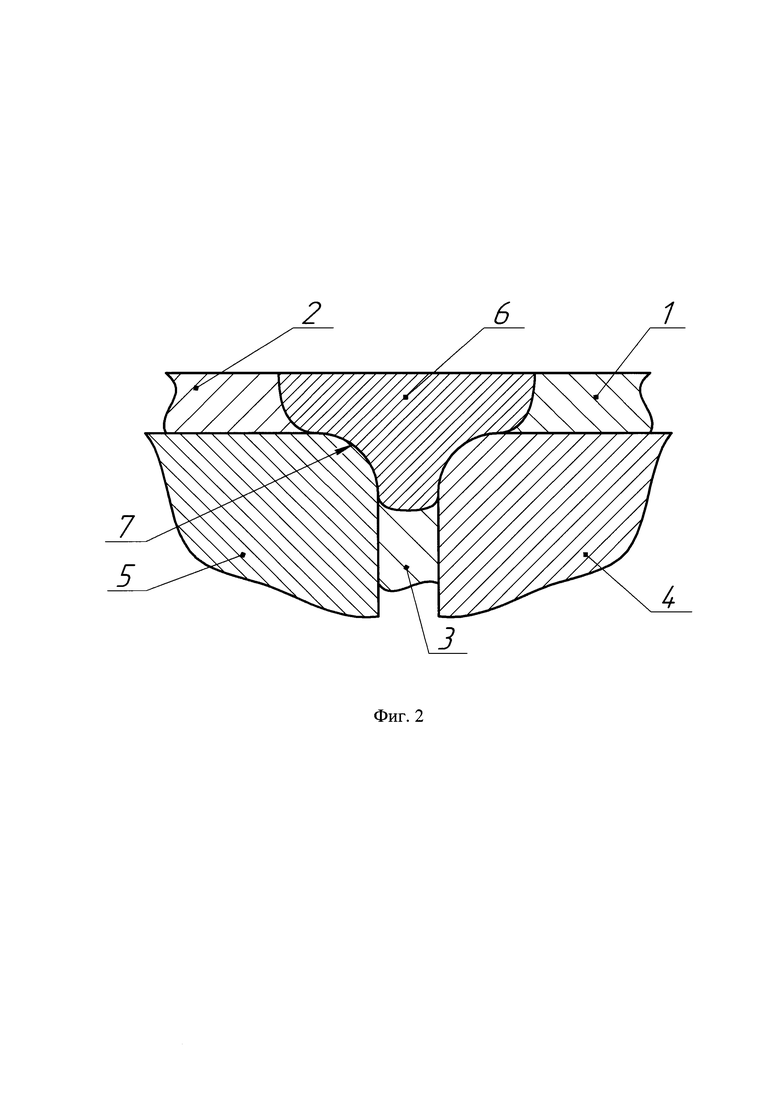

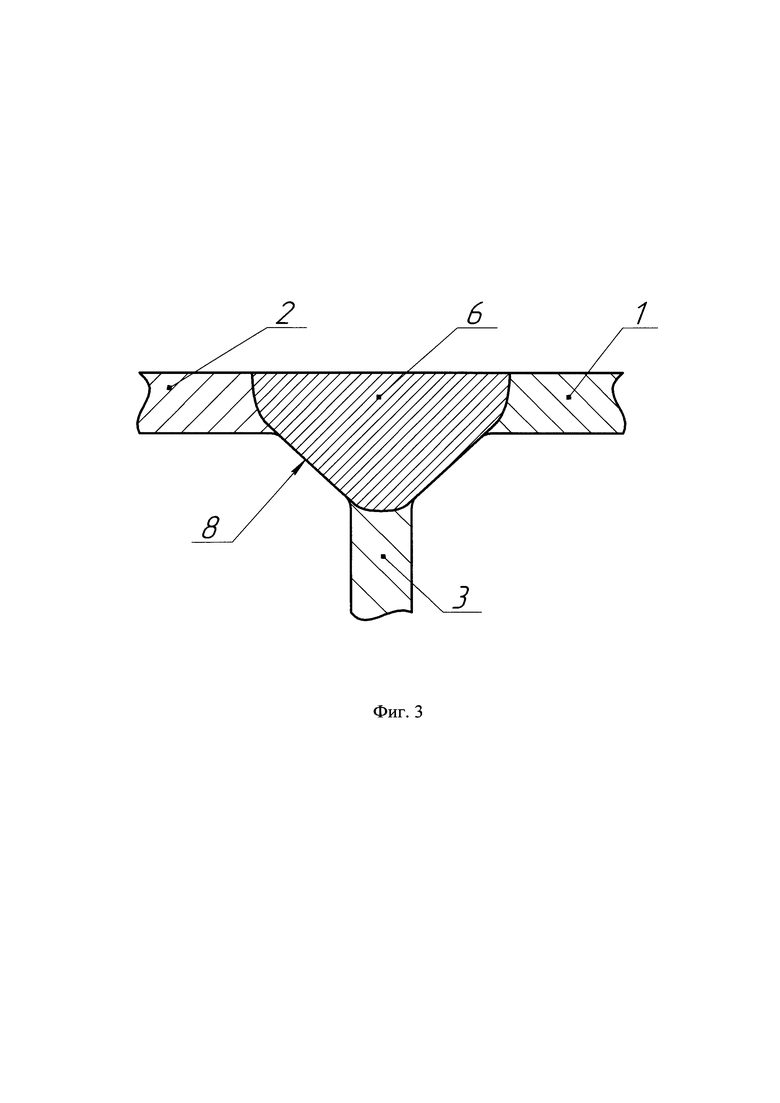

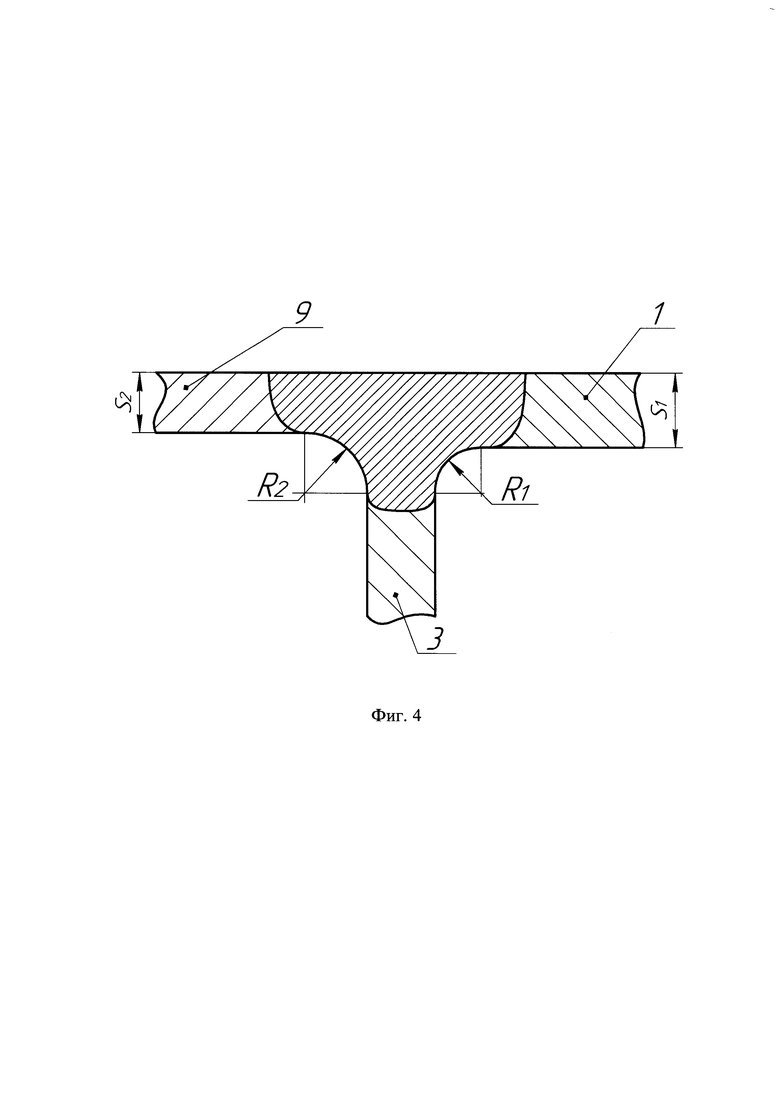

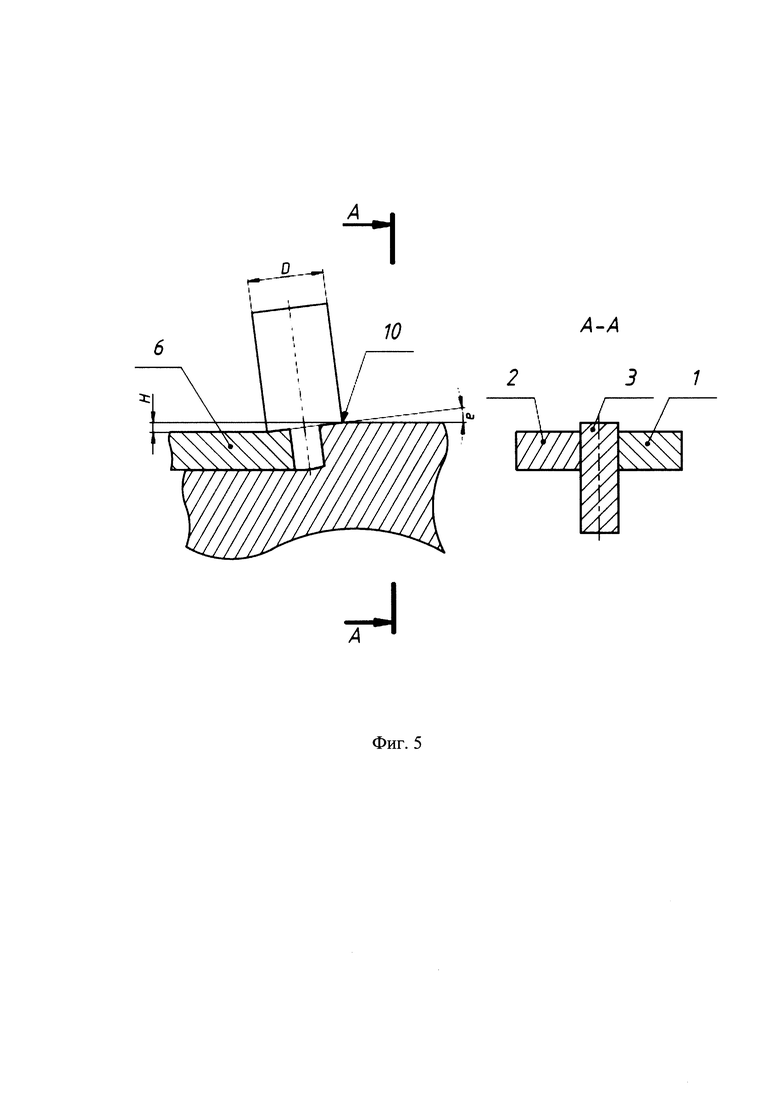

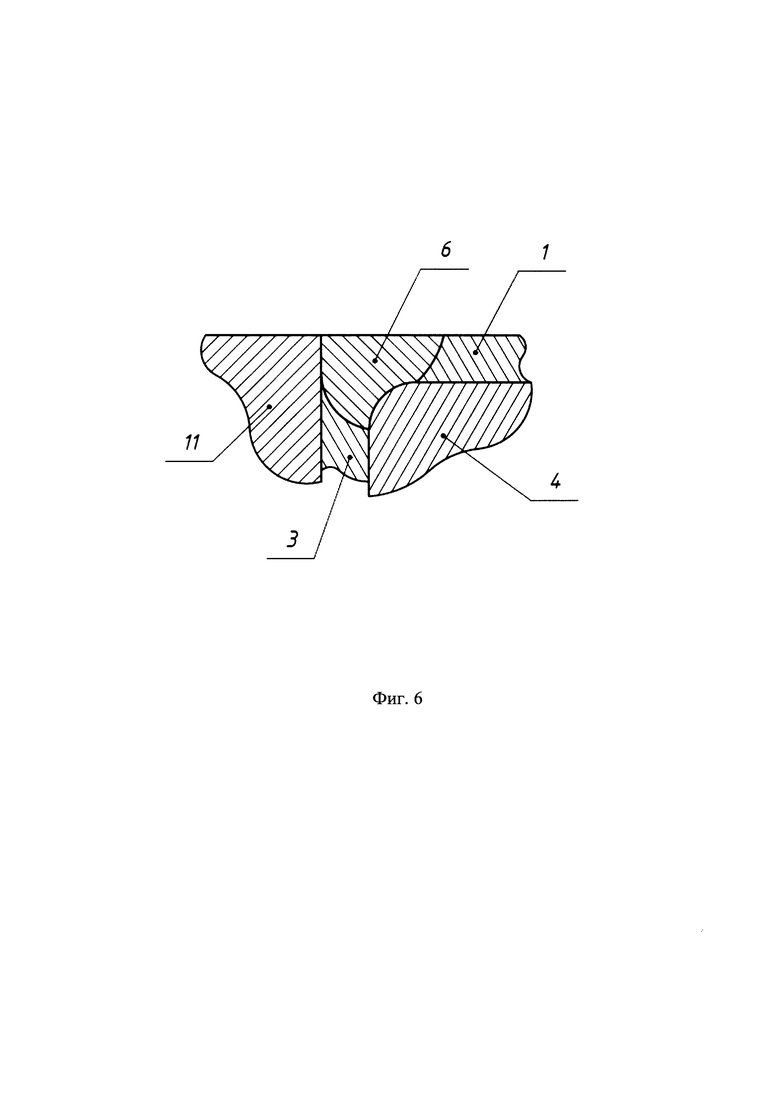

На фиг. 1 представлена сборка таврового соединение перед сваркой, фиг. 2 - тавровое соединение с сопряжениями в виде галтелей после сварки, фиг. 3 -тавровое соединение с полками разной толщины, фиг. 4 - схема, поясняющая определение диаметра опорного бурта инструмента, фиг. 5 - фото образца таврового соединения, полученного заявляемым способом.

Сборка таврового соединения состоит из двух полок 1 и 2. Между торцами полок 1 и 2 установлено ребро 3. Торцы полок 1 и 2 прижаты к соответствующим боковым поверхностям ребра 3. Полки 1 и 2 представляют собой листовые детали или полки профилей. Ребро 3 выступает над поверхностями полок 1 и 2. Это принципиально важный момент, так как указанное расположение полок и ребра позволяет выполнить сварной шов 6 с плавными сопряжениями на внутренних углах между ребром и полками, без занижения лицевой стороны шва. Плавное сопряжение может быть выполнено в виде радиусных галтелей 7. Радиусные галтели позволяют снизить массу конструкции.

Для того, чтобы исключить срезание ребром 10 инструмента материала выступающей части детали 3 высотой Н, инструмент при сварке должен быть наклонен под углом а к лицевой поверхности свариваемых деталей 1 и 2.

Предложенный способ реализуют следующим образом.

Полки 1 и 2 размещают на опорных пластинах 4 и 5, между которыми устанавливают ребро 3. При этом ребро 3 устанавливают так, чтобы его торец выступал над лицевыми поверхностями полок 1 и 2 на заданную (расчетную) величину. Фиксируют собранное соединение перед сваркой, зажимая ребро 3 между опорными пластинами 4 и 5, прижимая торцы полок 1 и 2 к боковым поверхностям ребра 3, а полки 1 и 2 - к опорным пластинам 4 и 5.

Перед изготовлением сварного таврового соединения сваркой трением с перемешиванием полки 1 и 2, и ребро 3 фиксируют с помощью технологической оснастки к опорным пластинам 4 и 5, при этом торцы полок 1 и 2 прижимают к соответствующим боковым поверхностям ребра 3. В процессе сварки трением с перемешиванием вращающийся инструмент вдавливает выступающую часть ребра, при этом происходит перемешивание концевых участков полок и ребра и заполнение полостей между полками, ребром и скругленными ребрами опорных пластин с получением сварного шва 6 и плавных сопряжений между соответствующими поверхностями полок 1 и 2, и ребра 3.

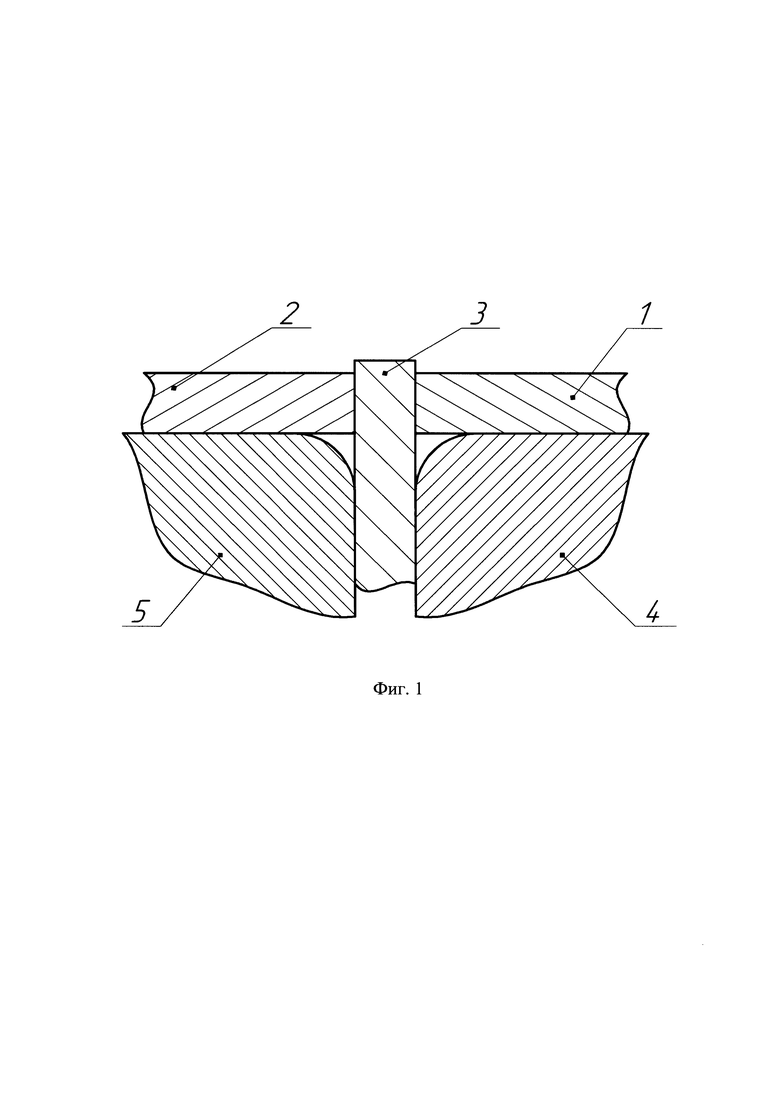

Авторами, была получена зависимость высоты выступающей части ребра тавра от его толщины и радиуса рабочего угла опорных пластин, а именно

H=К⋅R2/S1; где

Н - высота выступа торца ребра над поверхностью полок, мм;

R - радиус скругления рабочего угла опорных пластин, мм;

S1 - толщина ребра, мм;

К - экспериментально определяемый коэффициент, зависящий от величин зазоров между свариваемыми деталями, что существенно отличает предлагаемый способ от существующих.

Эта зависимость получена из условия равенства, на единицу длины сварного шва, объема металла, имеющегося в части ребра, расположенной над лицевой поверхностью полок, и который равняется произведению:

с одной стороны, и, с другой стороны, объема металла, необходимого для заполнения полостей, образованных радиусными рабочими углами опорных пластин и смежными поверхностями свариваемых деталей, и который можно определить по формуле:

Из формул (1) и (2) можно приблизительно оценить необходимую величину Н по формуле:

Эксперименты показали, что в зависимости от конструктивно-технологических особенностей изготавливаемого сварного соединения, таких как величины зазоров в стыках свариваемых деталях, марки свариваемых материалов и других, высоту выступа торца ребра над поверхностью полок следует определять по формуле (3) с заменой величины 0,43 на экспериментально определяемый коэффициент К, практическая величина которого лежит в диапазоне от 0,43 до 0,5.

Рассмотрим пример реализации способа сварки таврового соединения: Сваривают равнотолщинные детали: полки толщиной 4 мм с ребром 4 мм, при этом радиусы рабочих углов опорных пластин также равны 4 мм. Принимая в первом приближении величину коэффициента К=0,45; определяют высоту выступа торца ребра над поверхностью полок Н=1,8 мм.

В случае сварки деталей различной толщины величины радиусов углов подкладок выбирают из соотношения:

R2=K1⋅(R1+S1-S2); где

S1 и S2 - толщины полок свариваемых деталей, мм;

R1 и R2 - соответствующие радиусы скругления углов опорных пластин, мм;

К1 - экспериментально определяемый коэффициент, зависящий от величин толщин свариваемых деталей.

Указанная формула получена из условия равной удаленности центров радиусов углов опорных пластин от лицевой стороны сварного соединения:

Такое соотношение радиусов углов опорных пластин и свариваемых толщин полок упрощает проектирование сварочного инструмента и обеспечивает качественное перемешивание в сварном шве. Экспериментально определяемый коэффициент K1 зависит от конструктивно-технологических особенностей сварного соединения, в частности, от соотношения толщин полок и марок материалов свариваемых деталей, и определяется по результатам металлографических исследований сварного шва. Практическая величина коэффициента К1 выбирается из диапазона от 0,9 до 1,1. Диаметр опорного бурта инструмента выбирают из условия:

D≥K2⋅Н/ sin α, где

D - диаметр опорного бурта инструмента, мм;

Н - высота выступа торца ребра над лицевой поверхностью соединяемых деталей, мм;

α - угол наклона инструмента, град.;

К2 - экспериментально определяемый коэффициент, зависящий от размеров и конфигурации бурта инструмента.

Указанное соотношение поясняется фиг. 4. При невыполнении указанного условия часть материала выступа торца ребра 3 над лицевой поверхностью соединяемых деталей 1 и 2 будет срезана ребром 10 инструмента, что не позволит сформировать качественное сварное соединение. Экспериментально определяемый коэффициент К2 зависит от формы опорного бурта инструмента, в частности, от радиуса скругления между торцевой и боковой поверхностью опорного бурта. Практическая величина коэффициента К2 выбирается из диапазона от 1,05 до 1,2.

Таким образом, предложенный способ сварки трением с перемешиванием тавровых соединений позволяет изготовить изделия повышенной прочности по сравнению с известными за счет исключения занижения лицевой стороны шва и получения качественных плавных сопряжений между ребром и полками, в то числе различных толщин, а также повысить надежность изделий, эксплуатируемых при высоких вибрационных нагрузках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| Способ изготовления сварных стыковых соединений многослойных тонкостенных конструкций звукопоглощающих панелей | 2022 |

|

RU2803617C1 |

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

| Способ электронно-лучевой сварки тавровых соединений | 1987 |

|

SU1454610A1 |

| Способ автоматической двухдуговой сварки тонкостенных тавровых соединений | 1978 |

|

SU766785A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ | 2011 |

|

RU2460617C1 |

| СОЕДИНЕНИЕ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ МЕТАЛЛОКОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2548435C2 |

| Способ изготовления тавровых конструкций диффузионной сваркой и устройство для его осуществления | 1978 |

|

SU749598A1 |

Изобретение относится к изготовлению сварных конструкций и полуфабрикатов из металлических сплавов типа профилей, лонжеронов, оребренных панелей и т.п. с применением сварки трением с перемешиванием и может быть использовано в различных отраслях промышленности. Предложен способ получения таврового соединения, состоящего из ребра и полок, сваркой трением с перемешиванием, включающим поджатие и закрепление собранных деталей относительно друг друга с использованием опорных пластин, имеющих радиусный рабочий угол, введение в собранные детали по линии соединения инструмента из материала более твердого, чем материал соединяемых деталей, при вращении которого генерируется тепло трения, создающего пластифицированную область в материале свариваемых деталей, перемещение инструмента вдоль соединения, его вывод из соединения и охлаждение полученного таврового соединения. При выполнении операции поджатия и закрепления собранных деталей относительно друг друга ребро конструкции устанавливают между полками таким образом, чтобы один торец ребра выступал над полками на высоту, обеспечивающую при сварке заполнение полостей, образованных радиусными рабочими углами опорных пластин и смежными поверхностями свариваемых деталей, без занижения шва на лицевой поверхности. Обеспечивается получение качественных изделий повышенной прочности, имеющих качественную наружную поверхность. 2 з.п. ф-лы, 6 ил.

1. Способ получения таврового соединения, состоящего из ребра и полок, сваркой трением с перемешиванием, включающий поджатие и закрепление собранных деталей относительно друг друга с использованием опорных пластин, имеющих радиусный рабочий угол, введение в собранные детали по линии соединения инструмента из материала более твердого, чем материал соединяемых деталей, при вращении которого генерируется тепло трения, создающего пластифицированную область в материале свариваемых деталей, перемещение инструмента вдоль соединения, его вывод из соединения и охлаждение полученного таврового соединения, отличающийся тем, что при выполнении поджатия и закрепления собранных деталей относительно друг друга ребро конструкции устанавливают между полками таким образом, чтобы один торец ребра выступал над полками на высоту, обеспечивающую при сварке заполнение полостей, образованных радиусными рабочими углами опорных пластин и смежными поверхностями свариваемых деталей, без занижения шва на лицевой поверхности, и определяемую из соотношения:

H=K⋅R2/S1, где

Н - высота выступа торца ребра над поверхностью полок, мм;

К - экспериментально определяемый коэффициент, зависящий от величин зазоров между свариваемыми деталями, находящийся в диапазоне от 0,43 до 0,5;

R - радиус скругления рабочего угла опорных пластин, мм;

S1 - толщина ребра, мм.

2. Способ по п. 1, отличающийся тем, что в случае сварки деталей различной толщины, величины радиусов рабочих углов опорных пластин выбирают из соотношения:

R2=К1⋅(R1+S1-S2), где

R2 и R1 - соответствующие радиусы скругления рабочих углов опорных пластин, мм;

К1 - экспериментально определяемый коэффициент, зависящий от величин толщин свариваемых деталей, находящийся в диапазоне от 0,9 до 1,1;

S1 и S2 - толщины свариваемых деталей, мм.

3. Способ по п. 1, отличающийся тем, что диаметр опорного бурта инструмента выбирают из условия:

D≥К2⋅Н/sin α, где

D - диаметр опорного бурта инструмента, мм;

К2 - экспериментально определяемый коэффициент, зависящий от размеров и конфигурации бурта инструмента, находящийся в диапазоне от 1,05 до 1,2;

Н - высота выступа торца ребра над лицевой поверхностью соединяемых деталей, мм;

α - угол наклона инструмента, град.

| US 6676008 B1, 13.01.2004 | |||

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ ТАВРОВЫХ СОЕДИНЕНИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418664C1 |

| RU 2714008 C1, 11.02.2020 | |||

| Устройство для диффузионной сварки | 1978 |

|

SU679358A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277465C1 |

| RU 2009133848 A, 10.09.2009 | |||

| EP 3098015 A1, 30.11.2016. | |||

Авторы

Даты

2024-07-08—Публикация

2023-07-21—Подача