(54) СПОСОБ ИЗГОТОЕЩЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

1

Изобретение относится к способам получения различных керамических из,делий из чистых окислов, преимущественно оформляемых методом горячего литья под давлением и может быть использовано в электронной, электротехнической и радиоэлектронной промышлен ости.

Известен способ изготовления керамических изделий, включающий сухой помол окислов с технологической связкой, формование заготовок методом горячего литья и удаление связи в неподвижном слое дисперсного адсорбента.

По этому способу в порошок окислов металлов перед смешением с технологической связкой вводят добавки ПАВ, преимущественно олеиновую кислоту, снижающую энергетические затраты на измельчение материала.

Операция удгшения технологической связки после формования заготовок производится путем раднационно-конвективного нагрева в неподвижном слое дисперсного адсорбента 1.

Недостатком известного способа является то, что неравномерный прогрев неподвижной засыпки, а следовательно, и неравномерный прогрев по объему заготовок приводит к оплавлению и короблению последних. Кроме того, данный язляется малопроизводительным и энергоемким, так как тепло, потребляемое дисперсным теплоносителем, фактически относится к потерям.

Наиболее близким к предлагаемому техническим решением является способ изготовления керамических изделий,

10 путем сухого помола порошкообразных компонентов с добавками порехностноактивных веществ, смещения с термопластичной связкой, формования изделий методом горячего литья, удаления

15 связки при термообработке на твердом пористом адсорбенте и обжиге 2.

Недостатком данного способа является то, что заготовки при удалении термопластичной связки нагреваются с наружной поверхности, так что по20ток тепла направлен внутрь заготовки. Это, в свою очередь, замедляет удаление жидкости из капиллярно-пористого тела, так как поток массы связанного вещества под действием градиента тем25пературы перемещается по направлению теплового потока. Кроме того, создаваемое внутри заготовки температурное поле, способствует развитию напряже30 НИИ и вызывает их растрескивание.

Цель изобретения - интенсификация процесса удгшения связки и повышение качества готовой продукции, вследствие уменьшения растрескивания заготовок.

Поставленная цель достигается тем что согласно способу изготовления ке рамических изделий путем сухого помоjfa порошкообразных компонентов с добавками поверхностно-активных веществ, смешения с термопластичной связкой, формования изделий методом горячего литья, удаление связки при те1 1ООбработке на твердом пористом адсорбенте и обжига, перед смешением с термопластичной связкой, в порошкообразные компоненты вводят глицерин в количестве 2-7 вес.% по отношению к массе порошков, а удаление связки проводят при термообработке в сверхвысокочастотном электромагнитном поле.

Данный способ осуществляют следукяцим образом.

Исходные сырьевые материалы, а именно порошок состава 22ХС, подвергают мокрому помолу, обезвоживанию и из полученной массы фогялуют брикеты, которые обжигают при 1480 С. Полученный спек дробят, а затем подвергают сухому помолу с добавками поверхностно-активных вешеств, например олеиновой кислоты. Причем по окончании операции сухого помола, удельная поверхность получаемого порошка S 450-500 , перед смешением с термопластичной связкой, к порошку добавляют глицерин в количестве 2-7 вес.% от массы порсяыка. После введения термопластичной связки (парафина) получают шликер следующего состава : порошкообразные компоненты 87,5 вес.%, парафин 12,5 вес.%, глицерин 2-7 вес.%.

В интервале содержания глицерина (2-7 вес.%) вязкости шликера практически не меняется. Дальнейшее увеличение содержания глицерина повышает поглощательную способность шликера, однако резко снижает его вязкость, ухудшает литейную способность и механическую прочность отливок при нагревании.

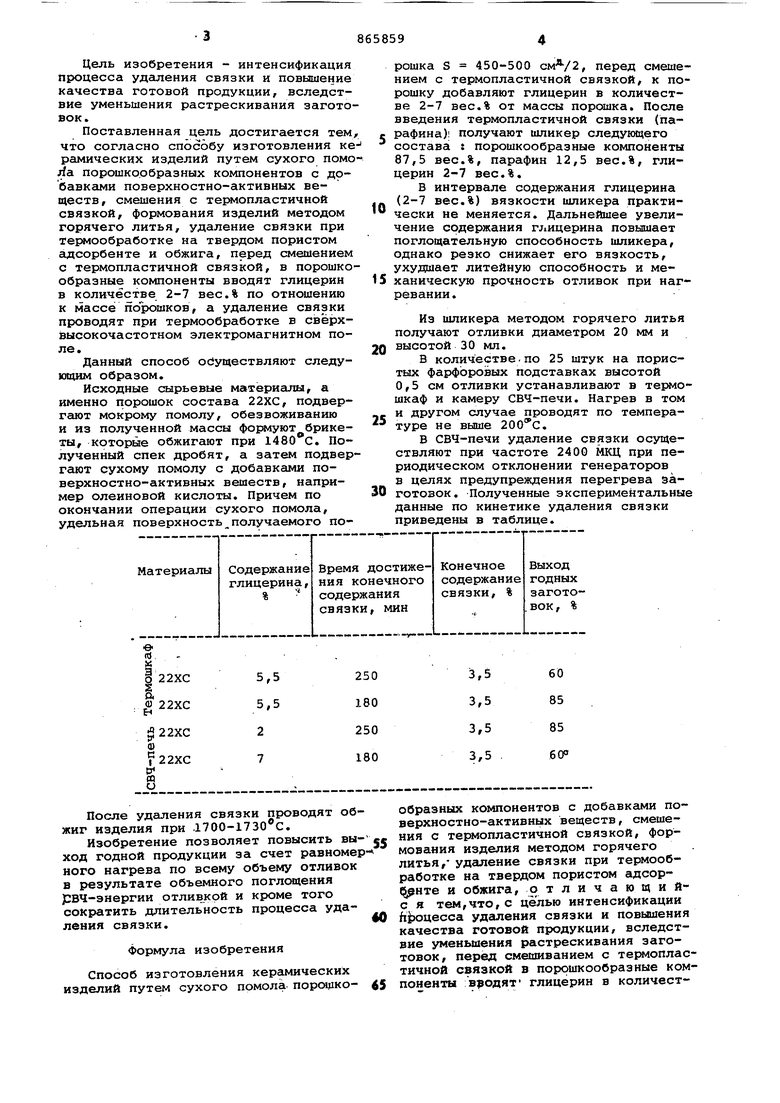

Из шликера методом горячего литья получают отливки диаметром 20 мм и высотой 30 мл.

В количестве.по 25 штук на пористых фарфоровых подставках высотой 0,5 см отливки устанавливают в термошкаф и камеру СВЧ-печи. Нагрев в том и другом случае проводят по температуре не выше 200с.

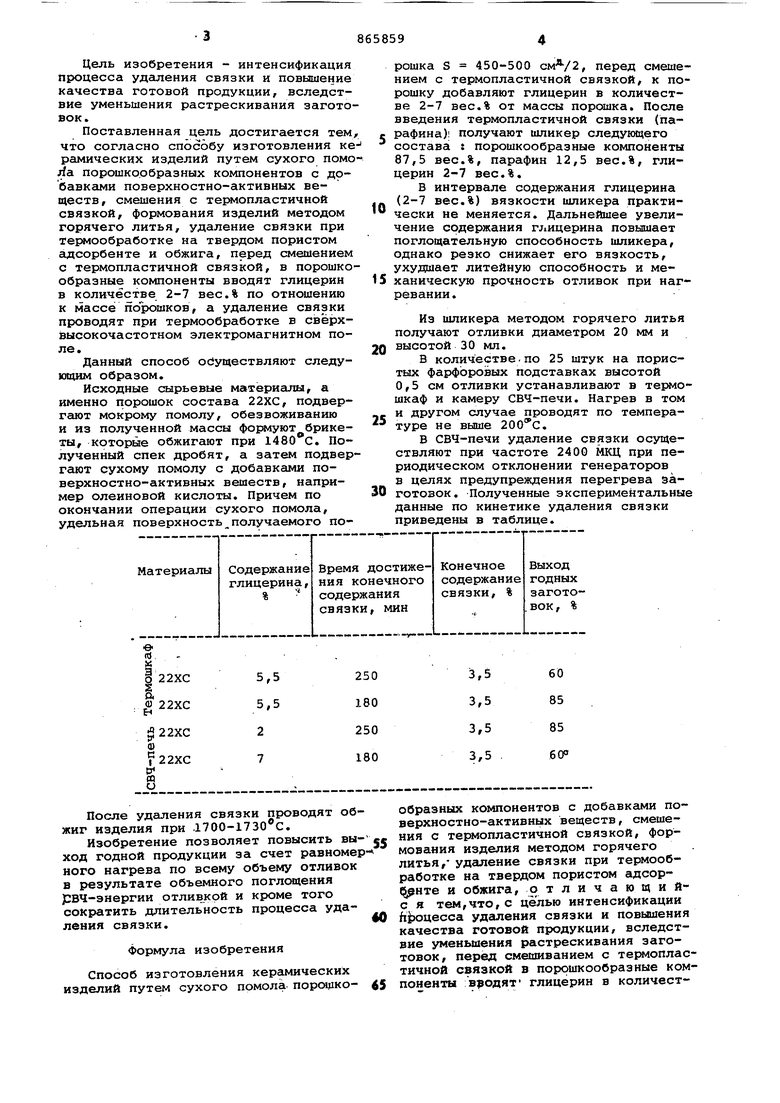

В СВЧ-печи удаление связки осуществляют при частоте 2400 МКЦ при периодическом отклонении генераторов в целях предупреждения перегрева Эаготовок. -Полученные экспериментальны данные по кинетике удаления связки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1992 |

|

RU2044716C1 |

| Композиция для удаляемого вкладыша | 1980 |

|

SU903353A1 |

| Способ получения пористой керамики на основе трикальцийфосфата по изготовленным трехмерным моделям методом послойного наплавления с использованием фотополимеризации | 2022 |

|

RU2784938C1 |

| Способ изготовления водорастворимого вкладыша | 1988 |

|

SU1560415A1 |

| Термопластичная связка для оформления керамических деталей горячим литьем под давлением | 1982 |

|

SU1024438A1 |

| Способ изготовления фарфоровых изделий | 1986 |

|

SU1381112A1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

| Способ изготовления алюмооксидных керамических изделий с внутренними полостями | 1979 |

|

SU895960A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ СОРБЕНТА ИЛИ КАТАЛИЗАТОРА | 1997 |

|

RU2105604C1 |

После удгшения связки проводят об жиг изделия при .1700-1730 С. Изобретение позволяет повысить вы ход годной продукции за счет равноме него нагрева по всему объему отливок в результате объемного поглощения рВЧ-энергии отливкой и кроме того сократить длительность процесса удаления связки. Формула изобретения Способ изготовления керамических изделий путем сухого помола порошкообразных компонентов с добавкгили поверхностно-активных веществ, смешения с термопластичной связкой, формования изделия методом горячего литья,- удаление связки при термообработке на твердом пористом адсорО нте и обжига, отличающийс я тем,что,с целью интенсификации Я|юцесса удгшения связки и повышения качества готовой продукции, вследствие уменьшения растрескивания заготовок, перед смешиванием с термопластичной связкой в порошкообразные компоненты ВВОДЯТ глицерин в количест5865859о

ве 2-7 вес.% по отношению к массе1, Добровольский А.Г. Ыликерное

порошков, а удаление связки проводятлитье.М. ,Металлургия,1977,с.185-188.

при термообработке в с:-ерхвысокочас-2. Слободкин Л.С. и Ларионов 8.А

тотном электромагнитном поле.Контактный массообмен при термообИсточники инфору1ации,j Наука и техника , 1969, с.6-9,

принятые во В|у имание при экспертизе14-15 (прототип). работке технической керамики. Минск,

Авторы

Даты

1981-09-23—Публикация

1979-12-17—Подача