00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2149855C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2143409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2008 |

|

RU2379257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| Композиция для удаляемого вкладыша | 1980 |

|

SU903353A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1992 |

|

RU2044716C1 |

| Способ изготовления фарфоро-фаянсовых изделий | 1982 |

|

SU1052498A1 |

| Способ изготовления керамических изделий | 1981 |

|

SU1084133A1 |

| Способ изготовления керамических изделий | 1979 |

|

SU865859A1 |

Изобретение относится к керами- ческой промьпиленности, в частности к способам производства керамических деталей нитеводителей для оборудова- ния текстильной и трикотажной промыпг- ленности. С целью повышения микротвердости и получершя изделий с глад кой поверхностью при снижении энергозатрат способ осуществляют путем приготовления термопластичного шликера, формования заготовок методом горячего литья под давлением,выжигания термопластичной связки в неподвижном слое дисперсного материала, обработ- ки в шаровой мельнице смесью глинозема и опилок в соотношении 1:1 в течение 9-10 ч, причем размер опилок не превышает 2,5-3,0 им, и последующего обжига. Микротвердость изделий составляет (8,8 - 9,0)-10 MITa при вы-, ходе годных изделий 99%. 1 з.п. , 1 табл. i (Л

Изобретение относится к керамической промышленности и может быть ис пользопано, в частности, при изготовлении керамических нитеводителей для текстильной и трикотажной промьшлен- ности.

Цель изобретения повышение мик- ротвердости и получение изделий с гладкой поверхностью при снижении энергозатрат.

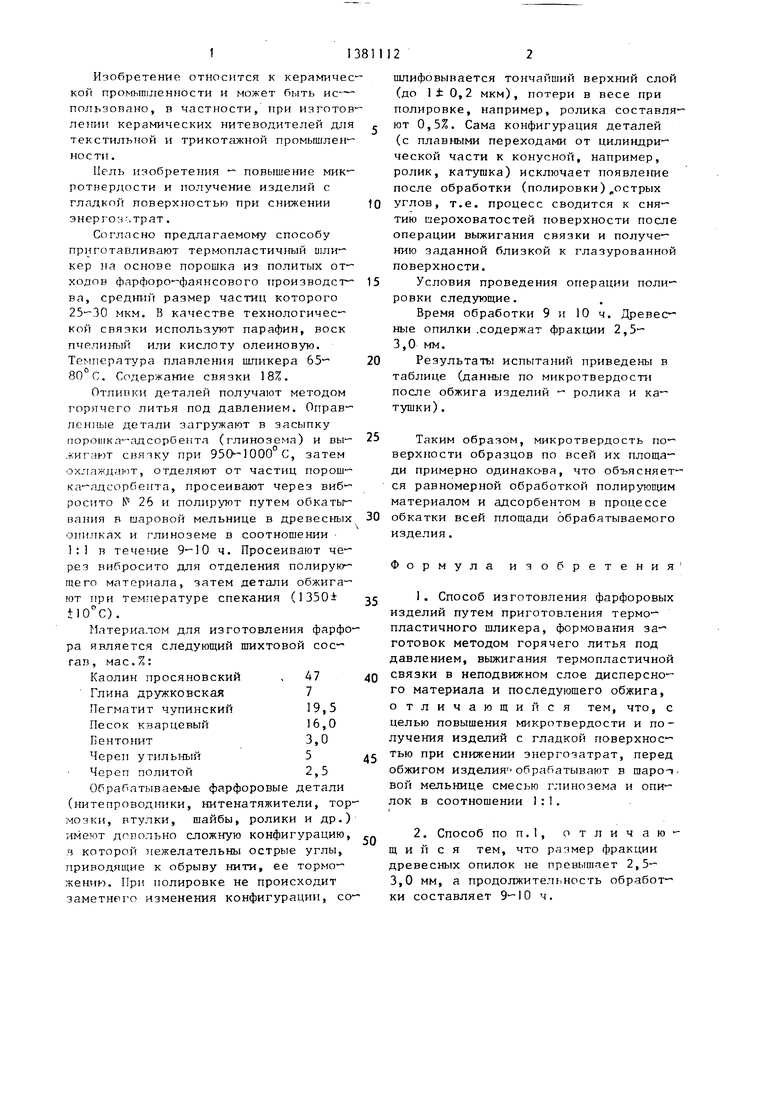

Согласно предлагаемому способу приготавливают термопластичный шликер на основе порошка из политых отходов фарфоро-фаянсового производст- ва, средний размер частиц которого 25-30 мкм. В качестве технологической связки используют парафин, воск пчелиный или кислоту олеиновую. Температура плавления шликера 65- 80 С. Содержание связки 18%.

Отливки деталей получают методом горячего литья под давлением. Оправ- детали загружают в засыпку порошка-гщсорбента (глинозема) и вы- жиган)т связку при 950-1000 С, затем охлаждают, отделяют от частиц порошка-адсорбента, просеивают через вибросито К 26 и полируют путем обкатывания в шаровой мельнице в древесных опилках и глиноземе в соотношении 1:1 в течение 9-10 ч. Просеивают через вибросито для отделения полирующего материала, затем детали обжигают при температуре спекания (1350 tlO°C).

Материалом для изготовления фарфора является следующий шихтовой состав, мас.%:

Каолин просяновский , 47 Глина дружковская 7 Пегматит чупинский 19,5 Песок кварцевый16,0

Бентонит3,0

Череп утильный5

Череп политой2,5

Обрабатываемые фарфоровые детали (нитепроводники, нитенатялсители, тор мозки, втулки, шайбы, ролики и др.) нме от довольно сложную конфигурацию, л которой } ежелательны острые углы, приводящие к обрыву нити, ее торможению. При полировке не происходит заметнего изменения конфигурации, сошлифовывается тончайший верхний слой (до 1± 0,2 мкм), потери в весе при полировке, например, ролика составляют 0,5%. Сама конфигурация деталей (с плавными переходами от цилиндрической части к конусной, например, ролик, катушка) исключает появление после обработки (полировки) .острых углов, т.е. процесс сводится к снятию шероховатостей поверхности после операции выжигания связки и получению заданной близкой к глазурованной поверхности.

Условия проведения операции полировки следующие.

Время обработки 9 и 10 ч. Древесные опилки .содержат фракции 2,5- 3,0 мм.

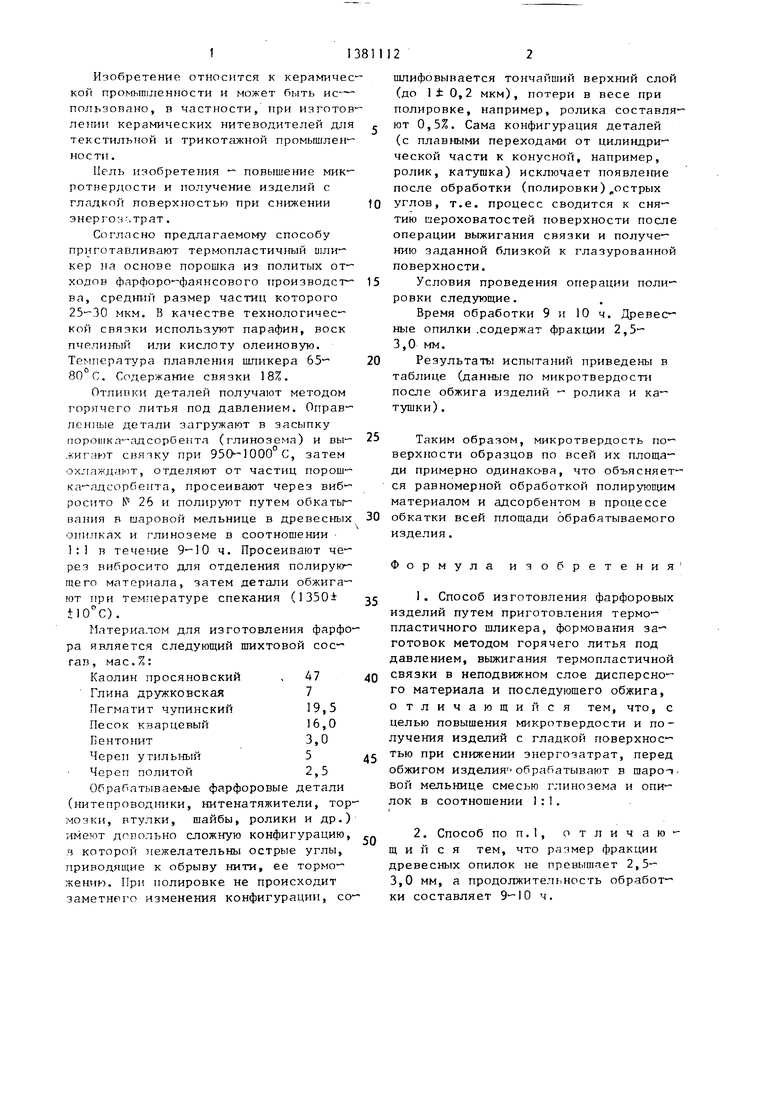

Результаты испытаний приведены в таблице (данные по микротвердости после обжига изделий - ролика и катушки) .

Таким образом, микротвердость поверхности образцов по Bcepi их площади примерно одинако-ва, что объясняется равномерной обработкой полируюп1им материалом и адсорбентом в процессе обкатки всей площади обрабатываемого изделия.

Формула изобретения

Микротвердость, МПа 10

Среднее значение

Выход качественной продукции, %

9

99

99

99

| Грибовский П.О | |||

| Горячее литье керамических изделий | |||

| М.; Госэнерго- издат, 1961, с | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Способ изготовления керамическихиздЕлий | 1978 |

|

SU793957A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-15—Публикация

1986-03-03—Подача