(54) СВЯЗУЮЩЕЕ ДЛЯ БРИКЕТИРОВАНИЯ ГУБЧАТОГО ЖЕЛЕЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1998 |

|

RU2142018C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2197544C2 |

| Способ изготовления высокоглиноземистых заполнителей | 1980 |

|

SU969671A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ДЛЯ РАСКИСЛЕНИЯ ЧУГУНА ИЛИ СТАЛИ | 2007 |

|

RU2379357C2 |

| Брикет для металлургического производства | 2019 |

|

RU2710622C1 |

| Способ изготовления изделий из чугунных стружек | 1939 |

|

SU56954A1 |

| Способ изготовления брикета для раскисления стали | 2016 |

|

RU2633682C1 |

| Материал для обработки железоуглеродистых расплавов | 1988 |

|

SU1710591A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ БУРЫХ УГЛЕЙ | 1999 |

|

RU2173697C2 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

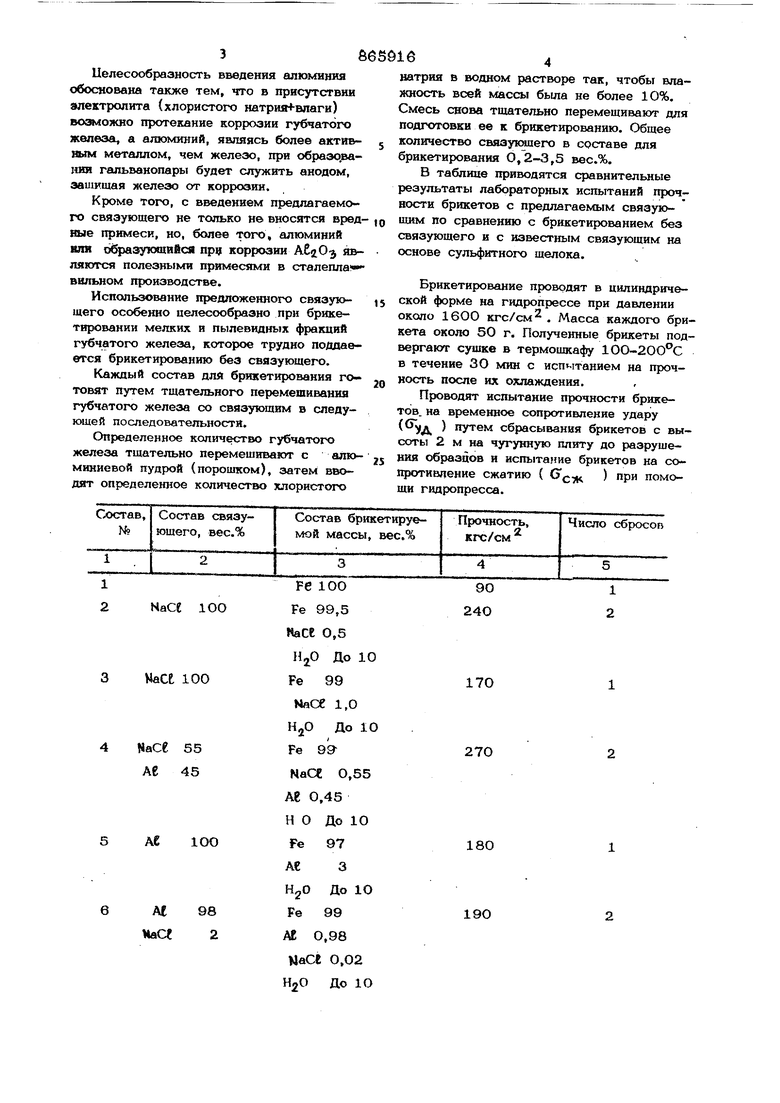

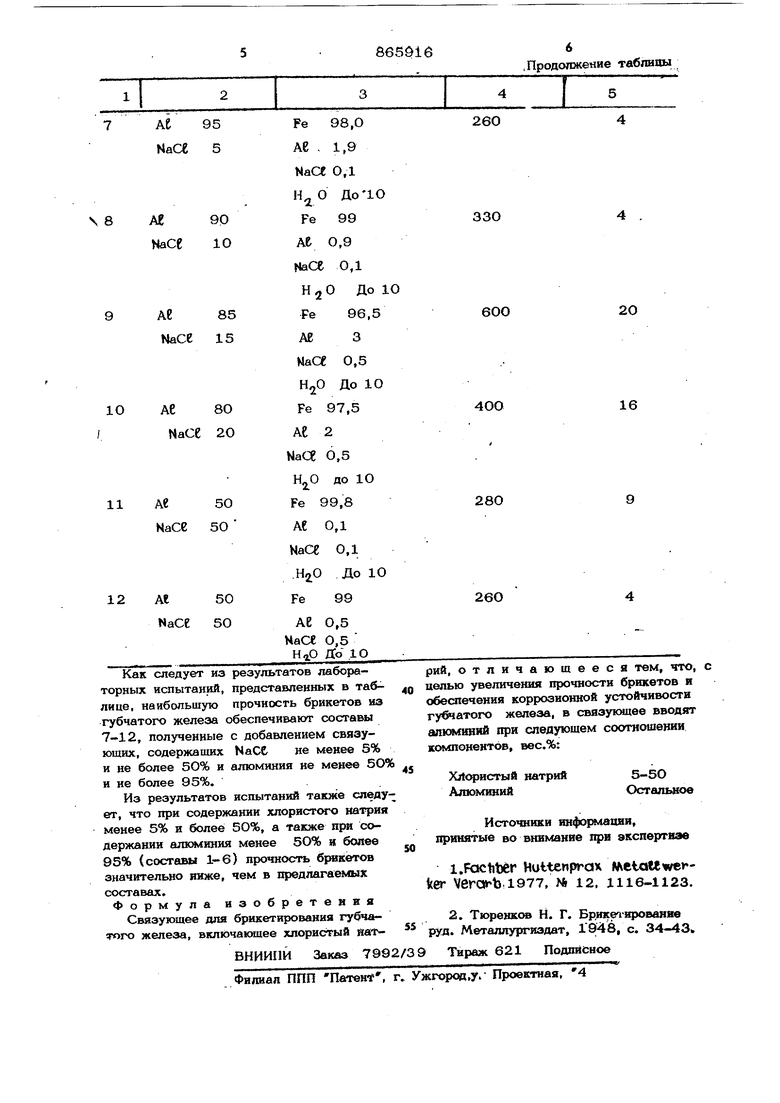

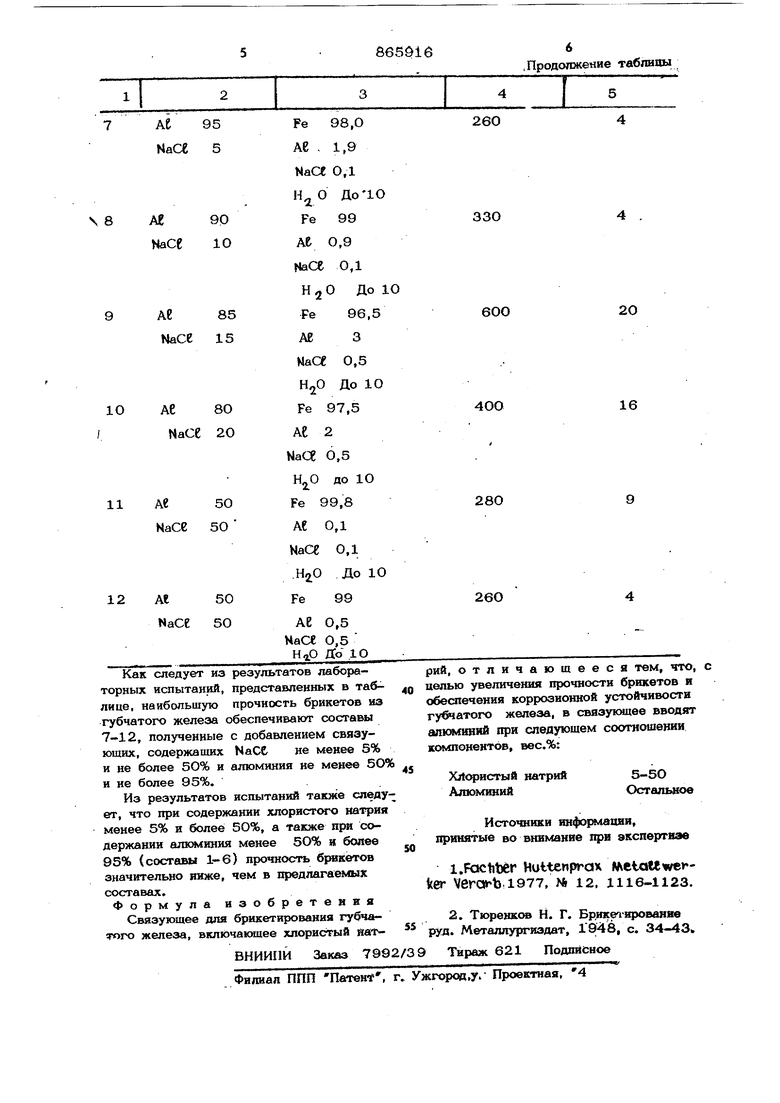

Изобретение относится к брикетированию губчатого железа, в частности к холодному брикетированию губчатого железа с использованием связующих материалов. Известны различные связующие для холодного брикетирования губчатого железа на основе сульфжтного щелока или суль4в1тного щелока с добавками мелиссы в гашеной извести {ll. Наиболее близким по технической сущяостн и достигаемому результату к изобретению является связующее для рудных материалов на основе чугунной стружки юш губчатого железа и хлористого атрия 2. Недостатком известного связуэсицего является сравнвтеяьно невысокая прочяость брикетов (максимальная прочность m сжатие до 240 кгс/см4. Кроме того, аявесгное связующее при меняется для брикетирования руд, и прин пип его яспольэования основан на корро мю чугунной стружки шга губчатого жееза в присутствии электролита хлористого натрия,. Цель изобретения - увеличение прочности брикетов и обеспечение коррозионной устойчивости губчатого железа. Для достижения указанной пели в CBSIзующее, в состав которого входит хлористый натрий, дополнительно вводят алкяуганий, при этом содержание указанных, ингредиентов должно быть в следующих соотношениях, вес.%: Хлористый натрий5-5О АлюминийОстальное Целе(хх бразность введения алюминия совместно с хлористым натрием обоснована тем, что они при совместном присутствии способствуют увеличению прочности брикетов не только по сравнению с прочностью брикетов, полученных без cBaaytoщих, но даже увеличению прочности по сравнению с нспользсюЕшнем каждого из указанных к % тонетчэв в качестве связующего по отдельности. Целесообразность введения алюминия обоснована также тем, что в присутствии электролита (хлористого натрия -влаги) воаможяо протекание коррозии губчатого железа, а алюминий, являясь более активным металлом, чем железо, при o6pa3qBaнии гальванопары будет служить анодом, заишшая железо от коррозии. Кроме того, с введением предлагаемого связующего не только не вносятся вред ные примеси, но, более того, алюминий шю образующийся пр коррозии ACjO являюпрся полезными примесями в сталепла ввльном производстве. Использование предложенного связук щего особенно пелесообразно при брикетировании мелких и пылевидных фракций губчатого железа, которое трудно поддаеется брикетированию без связующего. Каждый состав для брикетирования готовят путем тщательного перемешивания губчатого железа со связующим в следующей последовательности. Определенное количество губчатого железа тщательно перемешивают с алкь миниевой пудрой (порошком), затем вводят определенное количество хлористого

НаСе 0,5

Пур До 10

MaCt 100 Ре 99

NaCe 1,0 HjO До 10

НаСе 55

Fe 99Ле 45

NaCe 0,55 Ле 0,45 НО До 10

ле 1ОО

Fe 97 А€3

До 1О

At 98

Fe 99 АЕ 0,98

МаСЕ О,02

Н2О До 1О e

170

270

180

19О e4 натрия в водном растворе так, чтобы влажность всей массы была не более 10%. Смесь снова тщательно перемешивают для подготовки ее к брикетированию. Общее количество связующего в составе для брикетирования 0,2-3,5 вес.%. В таблице приводятся сравнительные результаты лабораторных испытаний прочности брикетов с предлагаемым связующим по сравнению с брикетированием без связующего и с известным связующим на основе сульфитного щелока. Брикетирование проводят в цилиндрической форме на гидропрессе при давлении около 16ОО кгс/см . Масса каждого брикета около 50 г. Полученные брикеты подвергают сушке в термощкафу 1ОО-20ОС в течение ЗО мин с исп ттанием на прочность после их охлаждения. Проводят испытание прочности брикетов, на временное сопротивление удару ( ) путем сбрасывания брикетов с высоты 2 м на чугунную плиту до разрушения образцов и испытание брикетов на сопротивление сжатию ( 7К ) Р помощи гидропресса.

До-10

Ag90

8 Fe 99

NaCe 10

ле о,9

НаСе ОД

До 10

АЕ85

9

Fe 96,5

NaCe 15

АЕ3

NaCe 0,5

До 10

Ле8О

1О

Fe 97,5 Ае 2

NaCe 20 Naa 0,5 Н,0 до 1О

ле Касе

11

50 Fe 99,8 5О At 0,1 NaC 0,1 .Н20 До 10

ЗЗО

600

20

4ОО

16

280

9

Авторы

Даты

1981-09-23—Публикация

1979-06-18—Подача