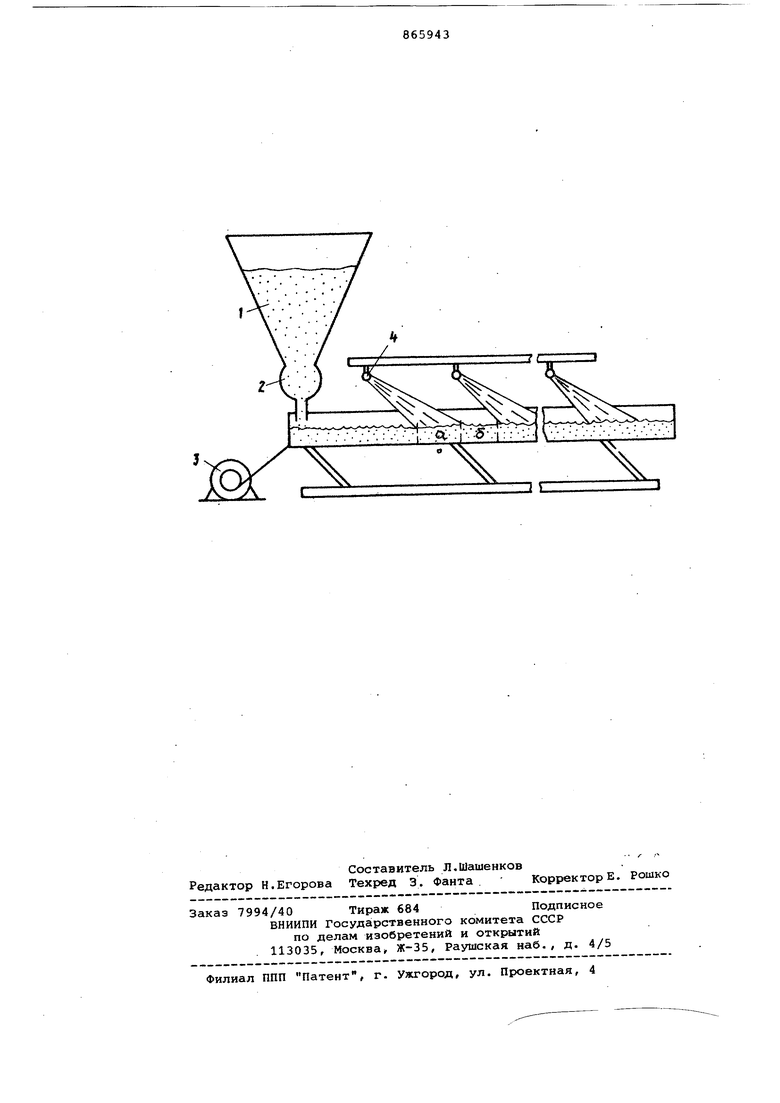

Изобретение относится к черной металлургии и может быть использовано для подготовки к транспортировке и утилизации пыли, уловленной газоочистными вооружениями за доменными печами, агломерационными машинами. Известен способ подготовки железо содержащей пыли, включающий увлг снение под действием кругового поступательного движения, при периодическом .изменении относительных скоростей движения частиц в начале процесса подготовки пьшй {13. Недостатком способа является нет равномерность увлажнения, зарастание барабана и механических вставок известковыми отложениями, пылевыделеине. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ подготовки порошковых материалов,включающий ее вибросжижение и последующее увлажнение 2. Недостатки способа заключаются в том, что ввод воды и пыли на гранулы связан .с большим пылевьщелением,так как пыль может усваиваться только пр контакте с влажной гранулой, и зарос танием поверхностей агрегата известковьми отложениями. Цель изобретения - сокращение пылевыделения, предотвращение зарастания поверхностей агрегата, о Поставленная цель достигается теМ что согласно способу, включающему увлажнение поверхности виброожиженного материала, пыль перемещают через последовательно расположенные чередующиеся зоны увлажнения и усреднения, а воду в каждой зоне увлажнения впрыскивают по ходу движения пыли с интенсивностью орошения поверхности слоя 0,05-0,2 кг/м с. На чертеже изображена схема подготовки железосодержащей пыли. Способ осуществляют следующим образом. Железосодержащую пыль из пылесборного бункера 1 после газоочистки металлургического агрегата питателем 2 подают на вибролоток 3, где пыль виброожижают и увлажняют жидкостью,распыливаемой из пневмофорсунок 4.Пыль за счет вибрации лотка перемещают в последовательно расположенные чередующиеся зоны увлажнения Л и усреднения S. в зонах увлажнения пыль увлажняют водой, распыленной форсунками.

с интенсивностью орошения 0,050,2 кг/с на 1 м поверхности слоя пыли.

Способ дает возможность получить равномерно увлажненный сыпучий материал из железосодержащих пыпей газоочисток металлургических агрегатов, подлежащий использованию в агломерационной шихте. Окомковывать пыль с ;целью получения прочных плотных гранул нецелесообразно, так как, во-первых, влажные гранулы из тонкодис персной пыли имеют низкую темпера;туру шока и при спекании в аглошихте разрушаются и служат дополнительным источником пыления, во-вторых, зачастую пыль является одним из компонентов аглошихты, которую необходимо усреднить. Оптимальная степень увлажнения пыли для транспортировки и утилизации составляет 6-7%.

Водовоздушный факел пневмофорсунок направлен по ходу движения материала. В зоне увлажнения О материал при интенсивности орошения 0,050, 2 кг/iv с увлажняется от О, 7 до 2,5% в пересчете на сухую массу пыли. При . этом увлажняется только верхний слой пьши.

При интенсивности орошения не выше 0,2 верхний слой пыли сохраняет сыпучесть и не препятствует виброперемешиванию и перемещению пыли по лотку. При увлажнении пыли с большей интенсивностью, особенно на начальных участках, образуются водяные линзы, служащие в дальнейшем зародышем для образования крупных влажных комьев, являющихся причиной зарастания ложа лотка известковыми отложениями.

.В зоне усреднения материал перемешивается, влага равномерно распределяется по всему объему виброожиженного слоя пыли. Выделяющаяся при виброусреднении из слоя сухая пыль может подниматься над вибролотком но улавливается водовоздушной струей следующей форсунки и возвращается в слой.

Нижний предел интенсивности орошения (0,05 кг/м2) соответствует нижнему пределу расхода воды, при котором Водовоздушный факел способен захватывать выносную пыль.

Пыль поочередно обрабатывает в нескольких зонах увлажнения и усреднения и получают равномерно увлажненную сыпучую массу, которую удобно использовать в дальнейшем переделе.

Пример. На вибролотке гори.зонтальным сечением 80x2000 мм и выг сотой борта 150 мм увлажняют слой пыли высотой 20 мм. Обрабатывают пыль газоочисток аглофабрики ЕМЭ. Размер основной массы частиц пыли 20-50 мкм. Параметры вибрирования: частота колебаний 30-35 Гц, амплитуда 3 мм, направление колебаний 45°. Расход воздуха на форсунки 0,2 кг/гк воды. Угол наклона форсунки к лотку 45, угол раскрытия факела форсунки 60°. Производительность лотка по сухой пыли 250 кг/ч. Длина зоны увлажнения

120 мм, длина зоны усреднения, кроме последней, 80 мм. Интенсивность орошбния 0,12 кг/м с. После прохождения 5-и зон увлажнения и 5-и -зон усреднения агломерационная пыль была

увлажнена в среднем на 6% и представляла непылящую сыпучую массу. Внедрение предлагаемого способа позволит улучшить условия труда,решить вопрос сухого транспортирования металлургической пыли и возвратить ее в металлургический предел. Годовой экономический эффект за счет замены гидроудаления пьши сухим транспортом составит 270 тыс.руб.для

аглофабрики производительностью

10 млн,т готового агломерата.

Формула изобретения

Способ подготовки железосодержащих пылей к транспортировке и утилизации, включающий ее виброожижение и последующее увлажнение, отличающийся тем, что, с целью

сдкращеьия пылевыделения и предотвращения зарастания, пыль перемещают через последовательно расположенные чередующиеся зоны увлажнения и усреднения, а воду в каждой зоне увлажнения впрыскивают по ходу движения пыли с интенсивностью орошения поверхности слоя 0,05-0,2 .

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 578998, кл. В 01 F 9/08, 1976.

2. Авторское свидетельство СССР № 224038, кл. 39 1/02, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ подготовки шлама для агломерации | 1984 |

|

SU1213078A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567946C1 |

| Устройство для увлажнения и окомкования сыпучих материалов | 1981 |

|

SU962325A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2022036C1 |

| Способ подготовки железорудного материала к спеканию | 1974 |

|

SU487943A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| Способ подготовки металлургических шламов к агломерации | 1989 |

|

SU1650738A2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2014 |

|

RU2567947C1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-03—Подача