1

Изобретение относится к черной металлургии, в частности, к устройствам для увлажнения и перемешивания различных дисперсных материалов, и может быть использовано для окомкования железосодержащего сырья, в особенности для шгохосмачиваемого, типа аспирацио)шых пылей аглофабрик.

Известно устройство для смешивания и окомкования сыпучих материалов, выполненное в виде цилиндрического барабана с приводом и загрузочным лотком, BHjrrpH которого закреплена вставка в виде сферических .дисков 1.

Недостаток данного устройства - плохое качество смешивания и окомкования материалов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для увлажиения и окомкования сыпучих материалов, содержащее барабан с приводом вращения, бандажи и подвижную насадку в полости барабана 12.

Недостатки устройства - низкая производительность, широкий спектр получаемого

материала по гранулометрическому составу и низкая прючность гранул. Это объясняется тем, что материал по всей длине барабана обрабатывается с цомощью одной и той же насадки, что не может обеспечить -оптимгоацию процессов, протекающих в барабане: увлажнение, смешение, окомкованке, часть образовавшихся гранул непосредственно перед выгрузкой разрушаетсяподвижной насадкой.

Цепь изобретения - интенсификация процессов увлажнения, усреднения и окомкова- . ния, повышение прочности гранул и равномер иость гранулометрического состава.

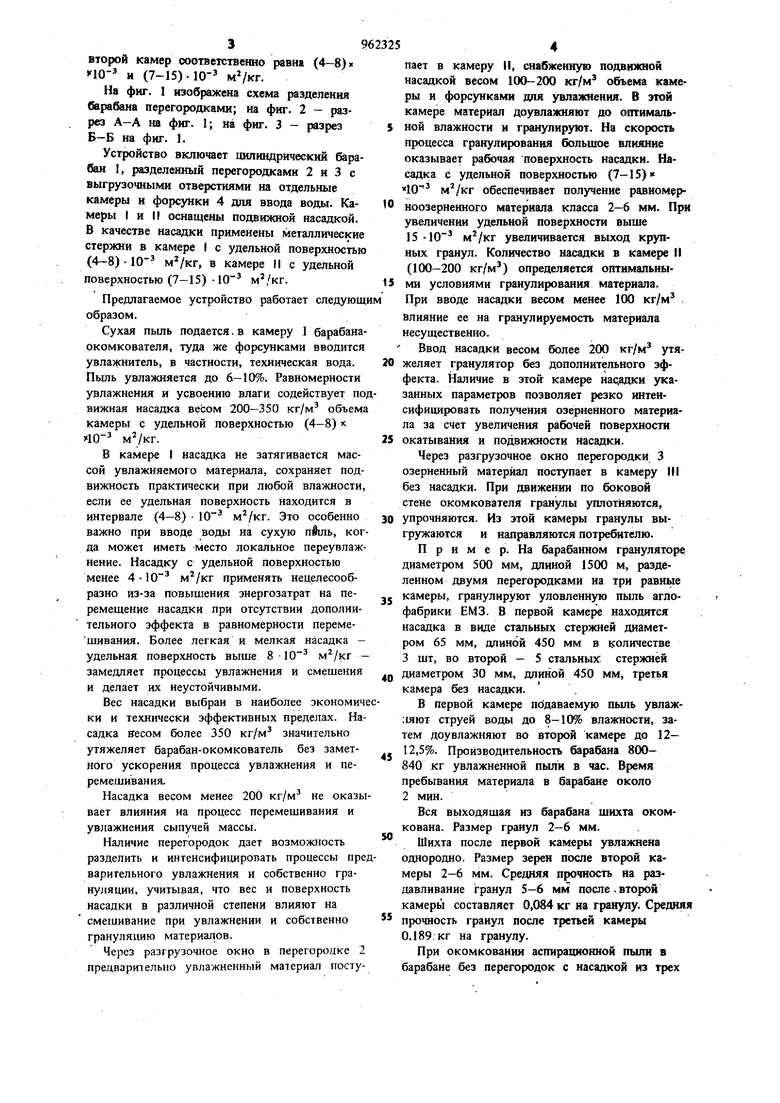

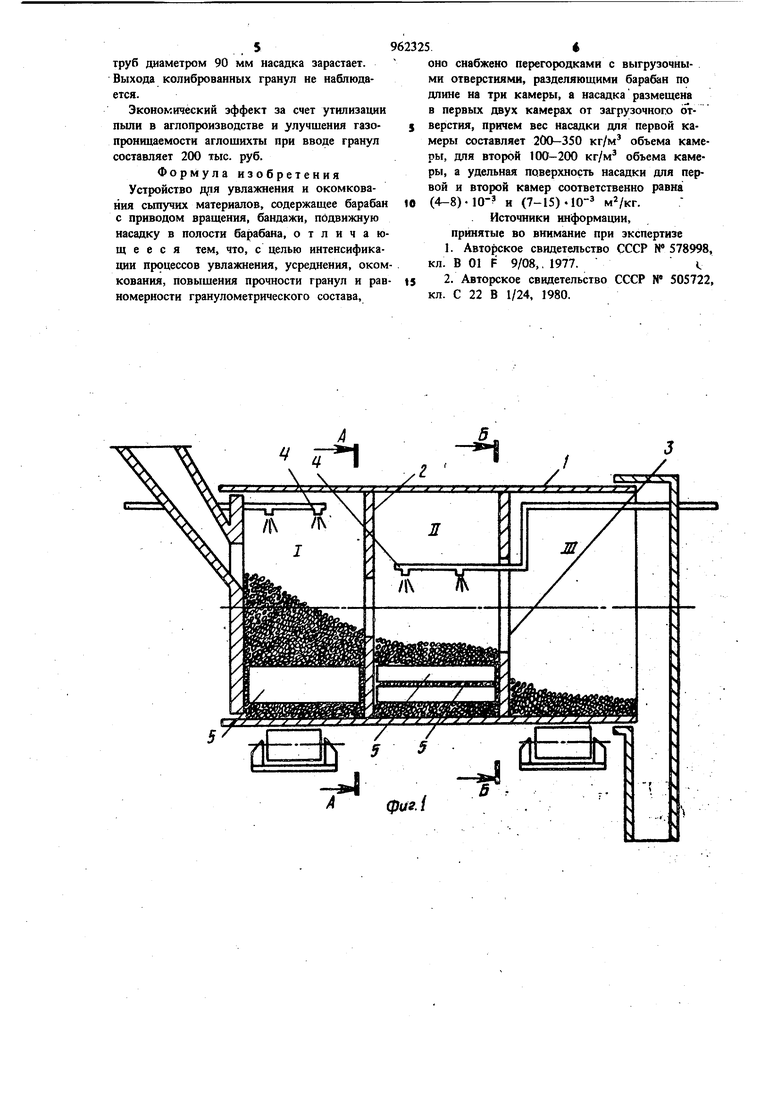

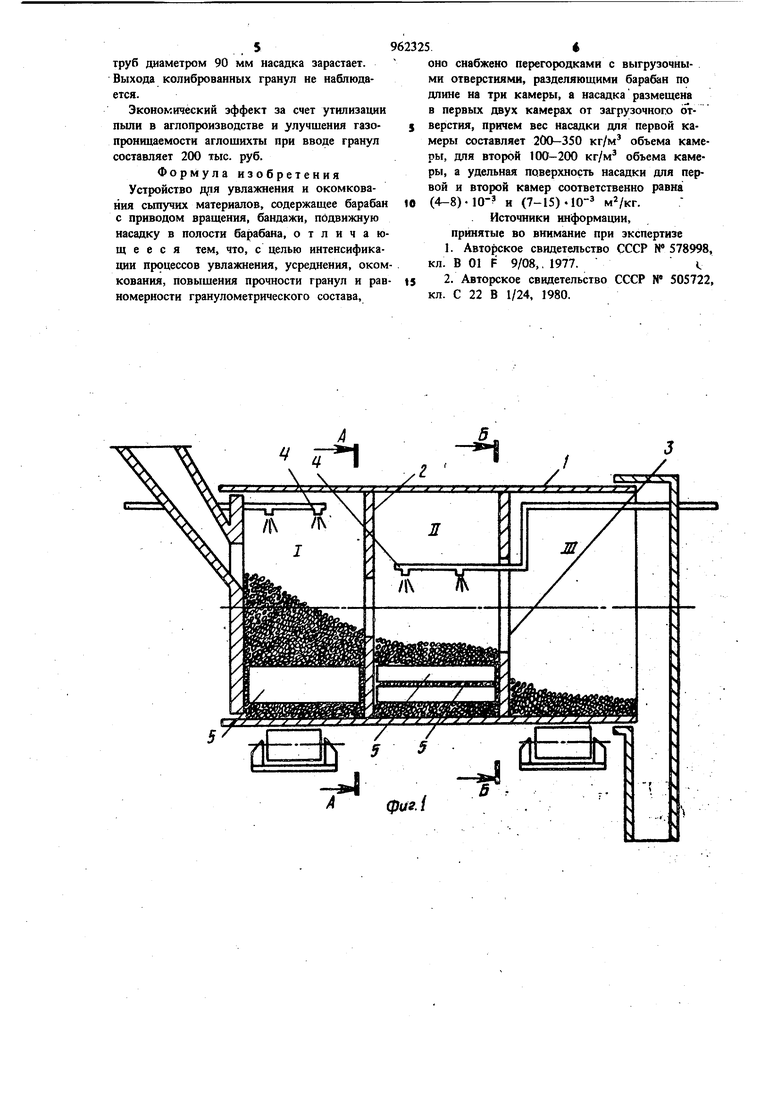

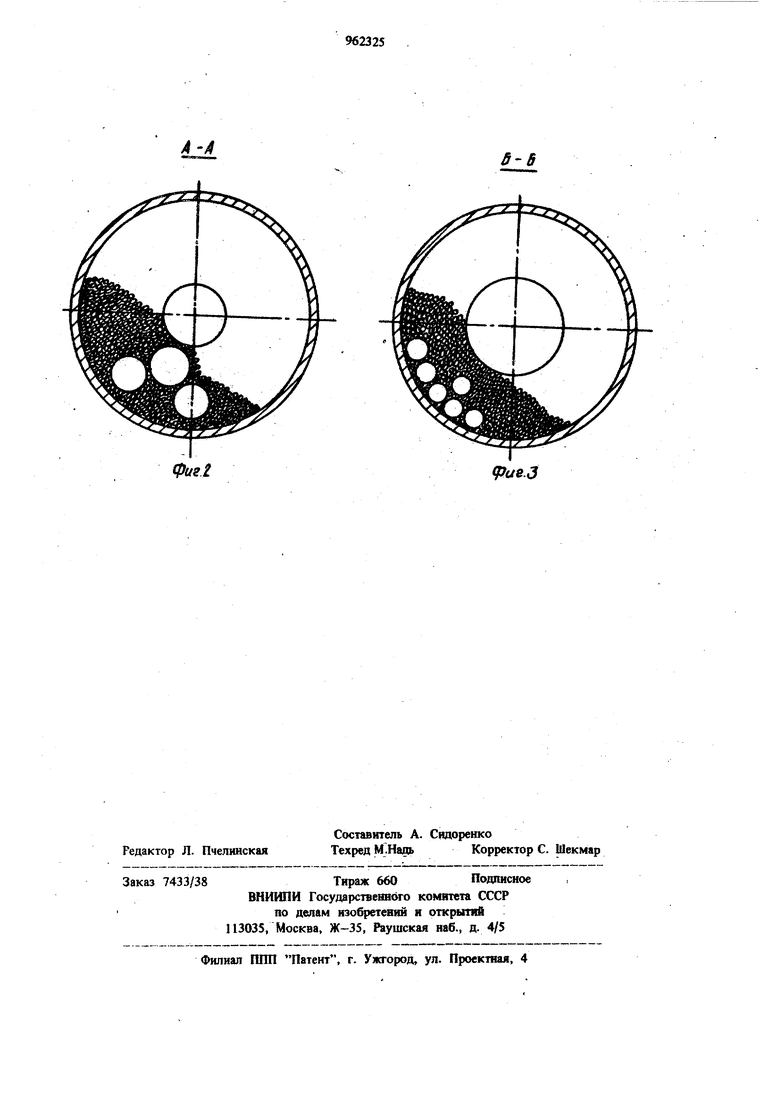

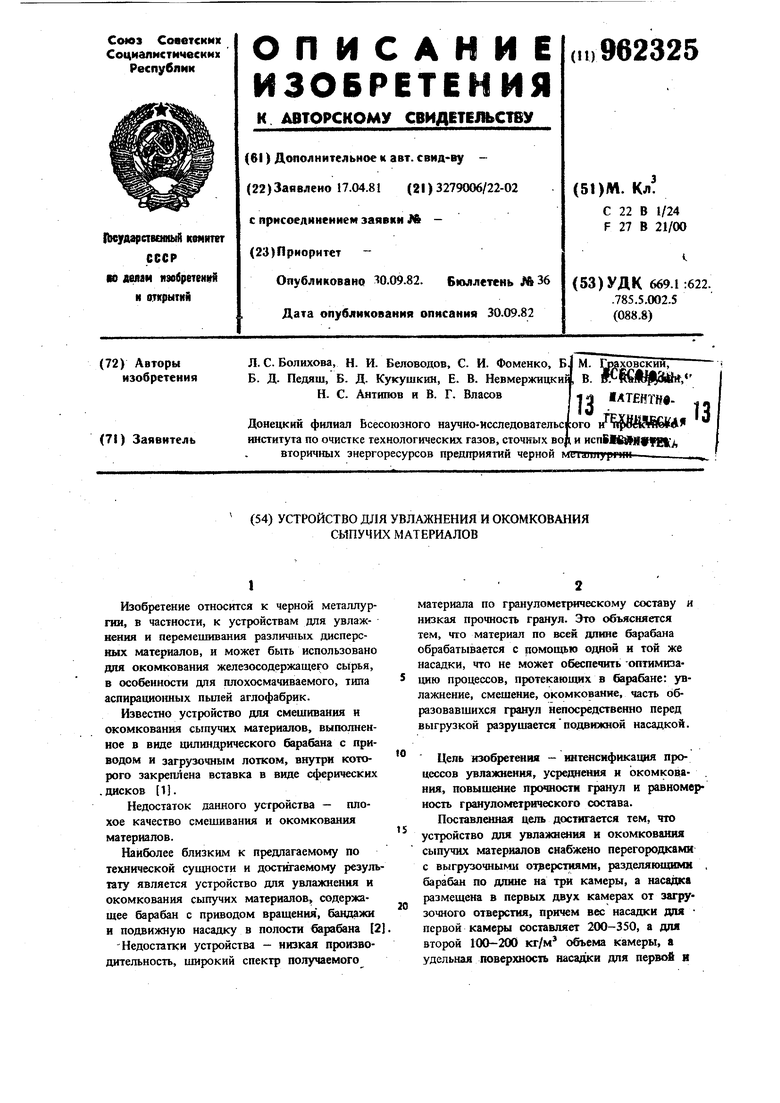

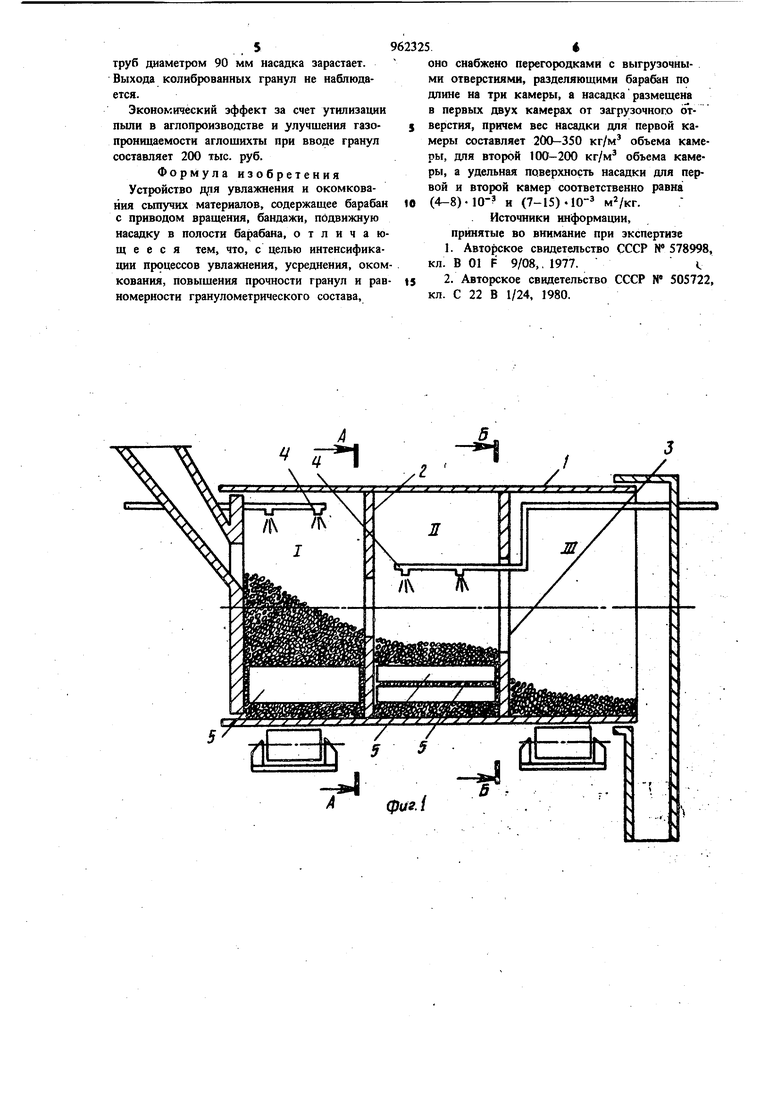

Поставленная цель достигается тем, что устройство для увлажнения и окомкования сыпучих материалов снабжено перегородками с выгрузочными отэерстиями, раздеяяннцими , барабан по длине на три камеры, а насадка размещена в первых двух камерах от загрузочного отверстия, причем вес насадки дпя первой камеры составляет 200-350, а для второй 100-200 кг/м обьема камеры, а удельная поверхность насадки для первой я 39 второй камер соответственно равна (Ф-8)х Ю- и (7-15). 10- . На фиг. 1 изображена схема разделения барабана перегородками; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство включает цилиндрический барабан 1, разделенный перегородками 2 и 3 с выгрузочными отверстиями на отдельные камеры и форсунки 4 для ввода воды. Камеры I и II оснащены подвижной насадкой. В качестве насадки применены металлические стержни в камере I с удельной поверхностью (4-8)-10- , в камере II с удельной поверхностью (7-15) . Предлагаемое устройство работает следующ образом. Сухая пыль подается. в камеру 1 барабана окомкователя, туда же форсунками вводится увлажнитель, в частности, техническая вода. Пыль увлажняется до 6-10%. Равномерности увлажнения и усвоению влаги содействует по вижная насадка весом 200-350 кг/м объем камеры с удельной поверхностью (4-8) 10- . В камере I насадка не затягивается массой увлажняемого материала, сохраняет подвижность практически при любой влажности если ее удельная поверхность находится в интервале (4-8) -10 . Это особенно важно при вводе воды на сухую пйшь, ког да может иметь место локальное переувлаж нение. Насадку с удельной поверхностью менее 4-10 применять нецелесообразно из-за повышения энергозатрат на перемещение насадки при отсутствии дополнительного эффекта в равномерности перемешивания. Более легкая и мелкая насадка - удельная поверхность выше 8 10 замедляет процессы увлажнения и смешения и делает их неустойчивыми. Вес насадки выбран в наиболее экономич ки и технически эффективных пределах. На садка весом более 350 кг/м значительно утяжеляет барабан-окомкователь без заметного ускорения процесса увлажнения и перемешивания. Насадка весом менее 200 кг/м не оказы вает влияния на процесс перемешивания и увлажнения сыпучей массы. Наличие перегородок дает возможность разделить и интенсифицировать процессы пре варительного увлажнения и собственно грануляции, учитывая, что вес и поверхность насадки в различной степени влияют на смешивание при увлажнении и собственно грануляцию материалов. Через разгрузочное окно в перегородке 2 предварительно увлажненный материал посту пает в камеру И, снабженную подвижной насадкой весом 100-200 кг/м объема камеры и форсунками для увлажнения. В этой камере материал доувлажняют до оптимальной влажности и гранулируют. На скорость процесса гранулирования большое влияние оказывает рабочая поверхность насадки. Насадка с удельной поверхностью (7-15) м/кг обеспечивает получение равномерноозерненного материала класса 2-6 мм. При увеличении удельной поверхности выше 15 -10 увеличивается выход крупных гранул. Количество насадки в камере II (100-200 кг/м) определяется оптимальными условиями гранулирования материала. При вводе насадки весом менее 100 кг/м влияние ее на гранулируемость материала несущественно. Ввод насадки весом более 200 кг/м утяжеляет гранулятор без дополнительного эффекта. Наличие в этой камере нас,адки указанных параметров позволяет резко интенсифицировать получения озернеиного материала за счет увеличения рабочей поверхности окатывания и подвижности насадки. Через разгрузочное окно перегородки 3 озерненный материал поступает в камеру III без насадки. При движении по боковой стене окомкователя гранулы уплотняются, упрочняются. Из этой камеры гранулы выгружаются и направляются потребителю. П р и м е р. На барабанном грануляторе диаметром 500 мм, длиной 1500 м, разделенном двумя перегородками на три равные камеры, гранулируют уловленнзто пыль аглофабрики БМЗ. В первой камере находится насадка в виде стальных стержней диаметром 65 мм, длиной 450 мм в количестве 3 шт, во второй - 5 стальных стержней диаметром 30 мм, длиной 450 мм, третья камера без насадки. В первой камере подаваемую пыль увлаж;шют струей воды до 8-10% влажности, затем доувлажняют во второй камере до 1212,5%. Производительность барабана 800840 кг увлажненной пыли в час. Время пребывания материала в барабане около 2 мин. Вся выходяшая из барабана шихта окомковаиа. Размер гранул 2-6 мм. Шихта после первой камеры увлажнена однородно. Размер зерен после второй камеры 2-6 мм. Средняя прочность на раздавливание гранул 5-6 мм после.второй камерь составляет 0,084 кг на гранулу. Средняя прочность граиул после третьей камеры 0.189 кг на гранулу. При окомковании аспирационной пыли в барабане без перегородок с насадкой из трех труб диаметром 90 мм насадка зарастает. Выхода колиброванных гранул не наблюдается. Экономическнй эффект за счет утнлизацнн пылн в аглопроизводстве и улучшения газопроницаемости аглошихты прн вводе гранул составляет 200 тыс. руб. Формула изобретения Устройство увлажнения и окомкования сьтучих материалов, содержащее барабан с приводом вращения, бандажи, подвижную насадку в полости барабана, отличающееся тем, что, с целью интенсификации процессов увлажнения, усреднения, оком кования, повышения прочности гранул и рав номерности гранулометрического состава. i оно снабжено перегородками с выгрузочными отверстиями, разделяющими барабан по длине на три камеры, а насадка размещена в первых двух камерах от загрузочного отверстия, причем вес насадки для первой камеры составляет 200-350 кг/м объема камеры, для второй 100-200 кг/м объема камеры, а удельная поверхность насадки для первой и второй камер соответственно равна (4-8). 10- и (7-15). 10- . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР М 578998, кл. В 01 F 9/08,. 1977.с 2. Авторское свидетельство СССР N 505722, кл. С 22 В 1/24, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для увлажнения,смешения и окомкования сыпучих материалов | 1981 |

|

SU1014946A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| Способ увлажнения агломерационной шихты | 1979 |

|

SU857284A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Виброокомкователь | 1981 |

|

SU996483A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ОКОМКОВАНИЯ ШИХТЫ | 2001 |

|

RU2218530C2 |

| Способ подготовки аглошихты к спеканию | 1989 |

|

SU1673613A1 |

фиг

рае.З

Авторы

Даты

1982-09-30—Публикация

1981-04-17—Подача