Изобретение относится к черной и цветной металлургии, в частности к агломерированию рудных материалов на подвижной решетке.

Известен способ производства агломерата [1], характеризующийся тем, что аглошихту укладывают на подвижную колосниковую решетку, зажигают ее в вакуумном режиме и спекают на нижнем дутье, причем шихту орошают сверху в зоне, где температура отходящих газов превышает температуру точки росы, 3-5% -ным раствором известкового молока и укладывают затем на нее прижимной слой зернистого материала.

Известен также способ [2], включающий укладку аглошихты на подвижную колонисковую решетку, зажигание, спекание и охлаждение агломерата с продувом воздуха через решетку, под спекаемую в вакуумном режиме аглошихту укладывают гранулированный материал, смоченный известковой пульпой в количестве 0,5-5% от его массы.

Технический результат, получаемый в результате использования изобретения: более эффективное связывание SO2 (в более тонком слое гранулированного материала, при любом заданном соотношении Ca/S; утилизация тепла агломерата за счет выпаривания стоков на гранулированном материале).

Это достигается тем, что в способе производства агломерата, включающем укладку слоя аглошихты на подвижную колосниковую решетку, зажигание, спекание и охлаждение агломерата на решетке с частичным или полным продуванием решетки воздухом снизу, в зоне нижнего дутья на слой укладывают гранулированный материал и увлажняют его по мере выпаривания влаги газами.

Кроме того, в зоне спекания гранулированный материал смачивают известковой суспензией; в зоне охлаждения -сточной водой, подлежащей выпариванию; в качестве гранулированного материала применяют гранулированный доменный шлак, который затем отделяют от спека.

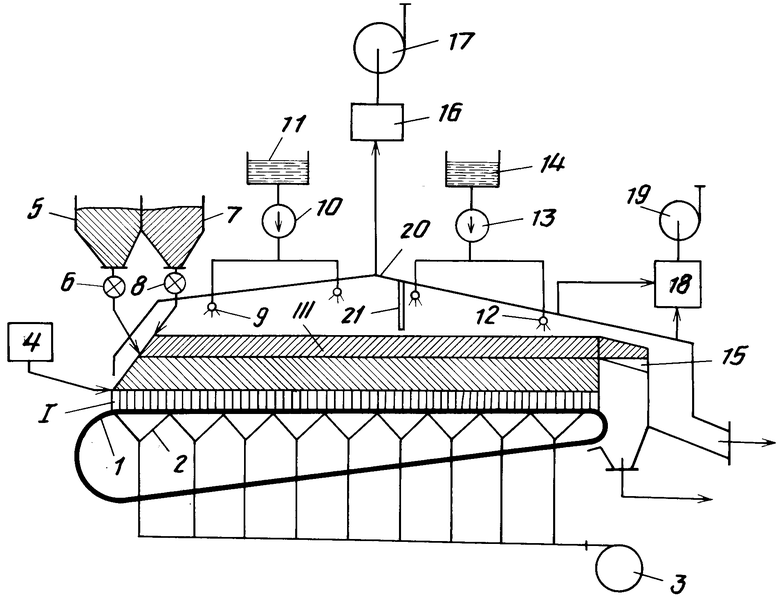

На чертеже изображена установка, реализующая предлагаемый способ.

Установка включает подвижную колосниковую решетку 1 с примыкающими снизу дутьевыми камерами 2, соединенными воздуховодами с вентилятором 3. Сверху над решеткой расположены приспособление 4 для подготовки зажигающего слоя, бункер 5 с дозатором 6 для подачи на решетку аглошихты и бункер 7 с дозатором 8 для подачи гранулированного материала.

Решетка укрыта сверху газосборным колпаком 20, разделенным перегородкой 21 на зоны спекания и охлаждения. На газосборном колпаке в зоне спекания закреплены форсунки 9 для распыливания известковой суспензии насосом 10, соединенным с емкостью 11 суспензии. В зоне охлаждения установлены над слоем форсунки 12, сообщенные с насосом 13 и емкостью 14, заполненной сточной водой.

В выходном сечении агломашины установлен рассекатель 15 для отделения гранулированного материала III от аглоспека II и зажигающего слоя I. Зона спекания газосборного колпака соединена с газоочисткой 16 и дымососом 17, а зона охлаждения - с воздухоочисткой 18 и дымососом 19.

Способ осуществляют следующим образом.

На движущуюся колосниковую решетку 1 из приспособления 4 подают зажигательный слой I - зернистый материал, нагретый до 900-1100оС, совместимый с аглошихтой. Сверху на него подают из бункера 5 дозатором 6 аглошихту II, а из бункера 7 дозатором 8 - гранулированный материал III.

Слои на колосниковой решетке продувают снизу воздухом через дутьевые камеры 2 с помощью вентилятора 3. В результате топливо аглошихты загорается и фронт горения движется снизу-вверх. Слой III орошается через форсунки 8 известковой суспензией, подаваемой насосом 10 из емкости 11. Ее количество таково, чтобы температура отходящих из зоны спекания газов не превышала 100-110оС. При взаимодействии Са(ОН)2 с SO2 образуется CaSO4 и технологические газы очищаются от серы. Далее они освобождаются от пыли в газоочистке 16 и дымососом 17 выбрасываются в атмосферу.

В зоне охлаждения слой III орошается через форсунки 12 подлежащей выпариванию сточной водой металлургического производства (регенерационные воды химводоочистки, продувочные воды замкнутых водооборотов газоочисток доменного и агломерационного производства), которая подается насосом 13 из емкости 14. При этом температура отходящих из зоны охлаждения газов поддерживается на уровне 100-120оС. Охлажденный воздух затем очищают в очистном устройстве 18 и дымососом 19 удаляют в окружающую среду.

На выходе из агломашины слой III отделяют рассекателем 15 от остального материала. Гранулированный материал слоя III может использоваться многократно. Таким образом, он применяется в качестве носителя реагента в зоне спекания, в качестве прижимного слоя там же, в качестве теплообменной поверхности, на которой выпаривается сточная вода - в зоне охлаждения.

П р и м е р 1. На подвижную колосниковую решетку укладывают с расходом 68 т/ч зажигающий слой - нагретую до 1000-900оС фракцию агломерата с частицами 5-15 мм. На нее подают 344 т/ч агломерационной шихты влажностью 7,4% , содержанием топлива 4,54% и температурой 50оС. Аглошихту покрывают с расходом 40 т/ч гранулированным материалом - доменным граншлаком фракции 1-15 мм. Предварительно и на решетке гранулированный материал смачивают суспензией Са(ОН)2. По мере испарения влаги из слоя, определяемого по повышению температуры уходящих газов выше температуры мокрого термометра, слой дополнительно увлажняют суспензией Са(ОН)2. К моменту окончания спекания в гранулированный материал вводят 13,89 т/ч суспензии Са(ОН)2 влажностью 72%.

В зоне охлаждения гранулированный материал орошают из форсунок сточной водой - продувкой водооборота доменных газоочисток с солесодержанием 6 г/л, поддерживая температуру отходящих газов на уровне 80-110оС. В итоге в гранулированный материал вводят 50 т/ч сточной воды.

На выходе из агломашины аглоспек и зернистый материал сверху имеют температуру 60-120оС. При этом в зоне спекания концентрация SO2 в отходящих газах снижается с 2,8 агломерата до 0,2 кг/т, а на гранулированном материале высаживается 7,1 т/ч гипса.

П р и м е р 2. На подвижную колосниковую решетку укладывают с расходом 15 т/ч постель - агломерат фракции 6-15 мм, сверху подают 344 т/ч аглошихты влажностью 7,0% , содержанием топлива 4,5%, подогретую до 45оС. Аглошихту зажигают газовым горном и спекают в течение 21 мин, просасывая воздух через слой сверху-вниз. Затем спек засыпают сверху гранулированным материалом - агломератом фракции 5-15 мм с расходом 40 т/ч. Зернистый материал орошают сверху сточной водой, а спек охлаждают воздухом, подаваемым в слой снизу-вверх. Расход сточной воды 50 т/ч, температура газов на выходе из слоя 80-110оС, температура агломерата на выходе 80-150оС.

При связывании SO2 с помощью Са(ОН)2 в промышленных условиях приходится расходовать Са не по стехиометрическому соотношению 1,25, а в 10 раз больше. Это объясняется тем, что образующаяся на поверхности контакта газов с реагентом пленка гипса изолирует гидроокись Са. По предложенному способу гранулированный материал орошается суспензией в течение всего процесса спекания агломерата и слой реагента в гранулах постоянно обновляется. В результате снижается на 25-40% расход гидроокиси кальция и повышается эффективность улавливания диоксида серы.

По прототипу смоченный Са(ОН)2 гранулированный материал к концу процесса спекания высыхает и нагревается на границе контакта с аглопирогом выше 1000оС. При этом гипс частично разлагается и связанный SO2 освобождается, соответственно снижается степень его улавливания.

В общем случае использовать тепло агломерационного спека, охлажденного воздухом, очень трудно из-за низкой температуры воздуха, его запыленности, отсутствия поблизости от агломашины сопоставимых по мощности приемников тепла, сложной и ненадежной конструкции теплоутилизаторов.

Гранулированный материал может использоваться многократно, что сокращает его транзитный расход, кроме того, он частично улавливает выносимую из слоя агломерируемого материала пыль.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| Способ производства агломерата | 1990 |

|

SU1770415A1 |

| Способ производства агломерата | 1980 |

|

SU931769A1 |

| Агломерационная машина | 1986 |

|

SU1361451A1 |

| Агломерационная машина | 1980 |

|

SU1067333A1 |

| Способ производства агломерата | 1985 |

|

SU1301859A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

| Способ спекания агломерационной шихты | 1989 |

|

SU1730185A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ агломерации фосфатного сырья | 1984 |

|

SU1270112A1 |

Использование: черная и цветная металлургия. Сущность: при спекании и охлаждении агломерата на нижнем дутье на аглошихту укладывают гранулированный материал и увлажняют его по мере выпаривания влаги. Влага может содержать гидроокись кальция и минеральные соли. Материал может быть доменным граншлаком, отделяемым после спекания. Технический результат: утилизация тепла и очистка аглогазов от диоксида серы. 3 з.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ спекания агломерационной шихты | 1981 |

|

SU1156603A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-30—Публикация

1991-12-18—Подача