(54)СПОСОБ ТРАВЛЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

1

Изобретение относится к химической обработке проката и может быть использовано при травлении стальных изделий.

Известен способ травления изделий путем погружения их в нагретый раствор серной кислоты l.

Недостатками данного способа являются низкая скорость травления, поскольку обновление раствора у поверхности металла и отвод продуктов реакции затруднены наводороживание металла и, как следствие, ухудшение его физико-механических свойств, так как продукты реакции, отлагаясь на поверхности металла, затрудняют выделение водорода в раствор.

Известен также способ травления металлов, заключающийся в том, что через травильный раствор пропускают газообразный хлор 2J.

Недостатком способа является его высокая стоимость и продолжительность травления.

Наиболее близким к предлагаемому по технической сущности является способ травления стальных изделий, включающий обработку раствором кислоты, через который пропускают газобразные продукты, например углекислый газ Сз.

Сущность способа заключается в том, что травление изделий проводят в газожидкостном эрлифте, когда вдоль травимой поверхности движется газожидкостная смесь.

Недостатком известного способа является наводороживание металла,, так как физические свойства газовой фазы, соприкасающейся с поверхностью травимого металла, не являются оптимальными для испарения водорода в газовые пузырьки ,

Цель изобретения - снижение наводороживания металла и повышение скорости травления.

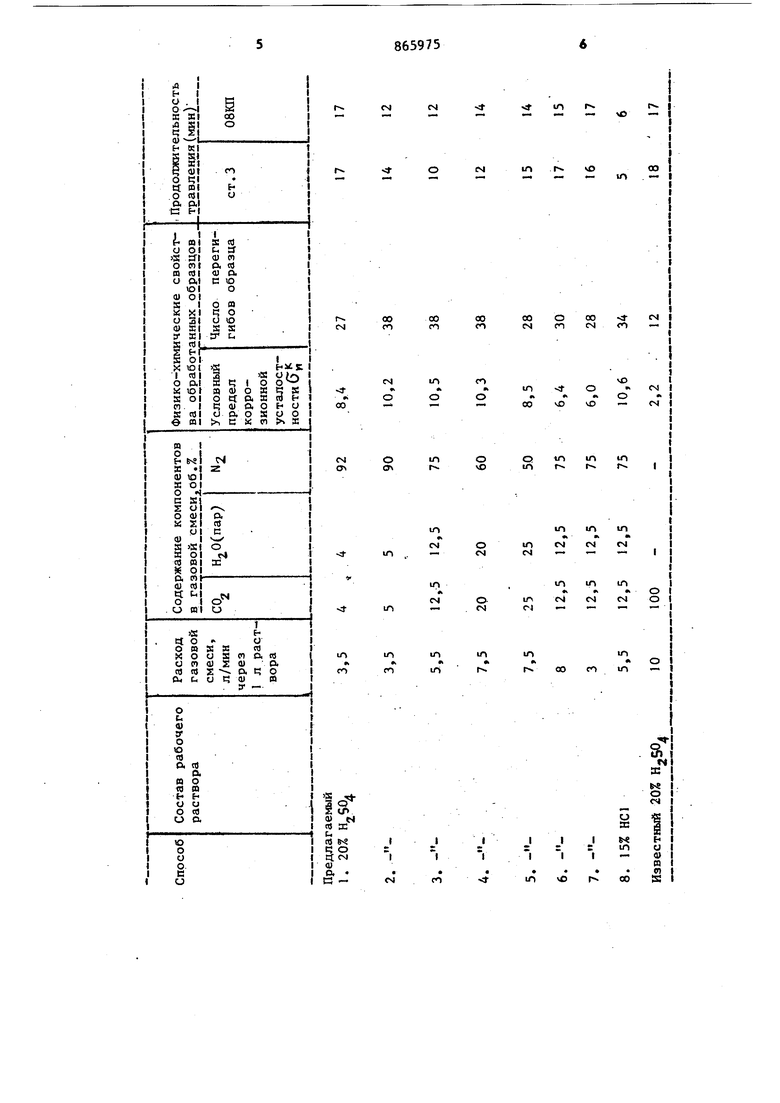

Поставленная цель достигаете тем, что согласно способу травления стальных изделий, включающему обработку раствором кислоты, через кото рый пропускают газообразные продукты, в качестве последних берут смес содержащую углекислый газ, водяные пары и азот, при следующем соотноше нии компонентов, об.%: Углекислый газ 5-20 Водяные пары 5-20 АзотОстальное и пропускают ее в количестве 3,57,5 л/мин через 1 л раствора. Способ осуществляют следующим об разом. Травление ведут в ячейке объемом 1 л, Kvaa помещают образцы CTt3 раз мером 4x20x2 . и образцы проволоки 6 25 мм, ф 3 мм. В качестве раб чего раствора используют серную и соляную кислоты. Газовую смеск в ра бочие растворы подают через штуцер, расположенный на дне ячейки, создавая газожидкостную смесь. Обработку образцов ведут при расходе газовой смеси 3,5-7,5 л/мин через 1 л раствора при соотношении компонентов в газовой смеси, об.%: Углекисльй газ 5-20 Водяные пары 5-20 АзотОстальное О наводороживании металла, обработанного по предлагаемому и извест ному способам, судят по изменению его физико-механических свойств, а именно, по коррозионно-усталостной прочности и пластичности. Коррозионно-усталостную прочност определяют по условному пределу кор розионной усталостности ( G ) путем создания циклических напряжений по симметричным изгибам консольно закрепленного образца с частотой 500 циклов в минуту. Пластичность исследуют методом перегиба на ISO стальной проволоки (08КП) на установке МГ-1, О величине пластичности судят по числу перегибов образца. Скорость травления определяют по времени травления образцов в минуту 54 Результаты испытаний приведены в таблице, из которой следует,что травление образцов по предлагаемому способу(варианты 2,3,4 и 8)позволяет в сравнении с известным улучшить физико-механические свойства металла, а именно, увеличить коррозионно-усталостную прочность в 5 раз, а пластичность в 2,5-3 раза и сократить прогдолжительность травления в 1,2-2,5 раза, Изменение состава газовой смеси в сторону увеличения или уменьшения компонентов (варианты 1 и 5) вызывает ухудшение физико-механических свойств металла, так, корро-зионно-усталостная прочность хотя и вьше, чем сог- ласно известному способу в 4 раза, а пластичность в 2 раза, но меньше, чем по предлагаемому, Кроме того, продолжительность травления увеличивается, Сокращение или увеличение расхода газовой смеси (варианты 6 и 7) вызывает ухудшение физико-химических свойств металла, так, коррозионноусталостная прочность хотя и вьшзе, чем согласно известному способу в 2,7-2,9 раз, а пластичность в 2,32,5 раза, однако она ниже, чем по предлагаемому способу. Причем, продолжительность травления также увеличивается. Применение предлагаемого способа позволяет уменьшить р.аводораживание металла и, как следствие, улучшить его физико-механические свойства,а именно увеличить коррозионно-усталостную прочность в 5 раз, а пластичность в 2,5-3 раза, сократив продолжительность травления в 1,2-2,5 раза. Предлагаемый способ может найти широкое применение при травлении проката и, в первую очередь, труб.При зтом ожидаемый экономический эффект от внедрения составит 100-150 тыс, рублей.

4tiOrs.f Г

(Мем

- - -. 0 -- I 7 8659 Формула изобретения Способ травления стальных изделий, включающий обработку раствором кислоты через который пропускают газообразные продукты отличаю-s щ и и с я тем. что, с целью снижения наводороживания металла и повышения скорости травления, в качестве газообразных продуктов берут смесь, содержащую углекислый газ, дяные пары и азот, при следующем соотношении компонентов, об. Углекислый газ 5-20 Водяные пары 5-20 Азот Остальное,5 58 и пропускают ее в количеств 3,37,5 л/мин на I л раствора. Источники информации, принятые во внимание при экспертизе 1, Жетвин Н. П., Раховская Ф. С. и Ушаков В, И. Удаление окалины с поверхности металла М,, Металлургия, 1964, с. 22-23. 2. Авторское свидетельство СССР № 329255, кл. С 23 F 1/00, 1970. 3. Авторское свидетельство СССР 550458, кл. С 23 F 1/00, 1975. ,,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРОВ КОРРОЗИИ СТАЛИ В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 1982 |

|

SU1149587A1 |

| 2-АЛЛИЛОКСИМЕТИЛТЕТРАГИДРОФУРАН В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИОННО-МЕХАНИЧЕСКОГО РАЗРУШЕНИЯ ТРУБНЫХ СТАЛЕЙ | 1988 |

|

SU1510406A1 |

| Способ травления стальных изделий | 1981 |

|

SU1023000A1 |

| СПОСОБ ЗАЩИТЫ СТАЛИ ОТ КОРРОЗИИ И НАВОДОРОЖИВАНИЯ В СРЕДАХ, СОДЕРЖАЩИХ СУЛЬФАТРЕДУЦИРУЮЩИЕ БАКТЕРИИ | 2007 |

|

RU2338008C1 |

| Способ нанесения коррозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2690385C1 |

| СПОСОБ ПОВЫШЕНИЯ ПЛАСТИЧНОСТИ НИЗКОУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СПОКОЙНЫХ СТАЛЕЙ | 2006 |

|

RU2309184C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛИДА ТИТАНА МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2021 |

|

RU2771150C1 |

| ИНГИБИТОР КОРРОЗИИ ЧЕРНЫХ МЕТАЛЛОВ В КИСЛЫХ СРЕДАХ | 2001 |

|

RU2225897C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

Авторы

Даты

1981-09-23—Публикация

1980-01-30—Подача