Изобретение относится к металлургии, в частности к способам изменения пластичности низкоуглеродистых спокойных нелегированных сталей.

Известно, что с целью повышения пластичности металлов применяют различные виды отжига (низкий, неполный, рекристаллизационный и др.) [Ю.М.Лахтин. Металловедение и термическая обработка металлов. М., «Металлургия»; А.П.Гуляев, Металловедение. Москва, 1977], при этом отжиг может проводиться в окислительной, защитной или нейтральной атмосферах [Детали из сплавов черных и цветных металлов. Термическая и химико-термическая обработка. Типовые технологические процессы. Р4.054.004-89].

Недостатком отжига в окислительной атмосфере является образование на поверхности деталей окислов и окалины, которые снимаются химическим травлением. При использовании данного способа с повышением степени пластичности материала значительно снижаются его прочностные свойства.

Недостатком отжига в защитной и нейтральной атмосферах являются сложность и трудоемкость проведения операции, уникальность и дороговизна используемого оборудования, значительные затраты на защитные атмосферы. При использовании данного способа с повышением степени пластичности материала также значительно снижаются его прочностные свойства.

Наиболее близким предлагаемому способу является способ обеспечения пластичности материала методом наводороживания с последующим обезводороживанием, описанный в статье В.М.Писковца «Влияние водорода на механические свойства малоуглеродистой стали», опубликованной в журнале «Оборудование и технологии термической обработки металлов и сплавов в машиностроении» [Сборник докладов 2-го Международного симпозиума (часть II). Харьков: ИПЦ «Контраст», 2001, с.182-183].

В вышеуказанной работе в качестве наводороживающего раствора применяется 10% раствор серной кислоты при температуре 100°С и давлении 5 атм (0,5 МПа). Продолжительность выдержки при этом режиме составляет 15 мин.

Последующее обезводороживание осуществляется одним из двух способов: в вакууме 10-1 мм рт.ст. (13,3 Па) или окислительной атмосфере с выдержкой 60 мин при температуре (190±10)°С.

Основным недостатком данного способа является необходимость использования для получения давления 5 атм (0,5 МПа) специального и сложного оборудования, что повышает стоимость и ограничивает возможность применения данного способа. Так как для получения наводороженного поверхностного слоя используется нагретый раствор серной кислоты, то данный способ следует отнести к операции химического травления, при котором возникает вероятность вытравливания зерен на поверхности контакта металл - жидкость, что пагубно влияет на механические и технологические свойства металлов [Грилихес С.Я. Обезжиривание, травление и полирование металлов. Л.: «Машиностроение» 1983. стр.50-52].

При экспериментальной проработке влияния водорода как внешнего агента, обеспечивающего управляемое воздействие на технологические и механические свойства низкоуглеродистых нелегированных спокойных сталей, водородное воздействие представляло собой насыщение образцов различных марок стали водородом с последующим его удалением.

В книге Грилихеса С.Я. Обезжиривание, травление и полирование металлов. Л.: Машиностроение, 1983 указывается на возможность насыщения металлов водородом в процессе обезжиривания.

Исходя из вышесказанного, образцы пяти марок низкоуглеродистой нелегированной спокойной стали для насыщения водородом подвергались катодному электрохимическому обезжириванию с применением ванны для гальванических операций. Обезжиривание проводилось в растворе для химического обезжиривания стальных деталей при температуре 80÷90°С. Каждая партия, из 5 штук образцов, подвергалась в интервале от 0 до 120 мин разному по времени обезжириванию.

Обезводороживание всех исследуемых образцов происходило при температуре 190±10°С в течение 2 ч. После обезводороживания проводились испытания каждой исследуемой партии образцов на растяжение прибором типа УМЭ-10 ТМ и измерение их микротвердости микротвердомером типа ПМТ-3. Результаты испытаний усреднялись.

Исследования показали, что, изменяя продолжительность катодного электрохимического обезжиривания, можно менять концентрацию и глубину проникновения атомов водорода в поверхностные слои сталей, изменяя тем самым их механические свойства.

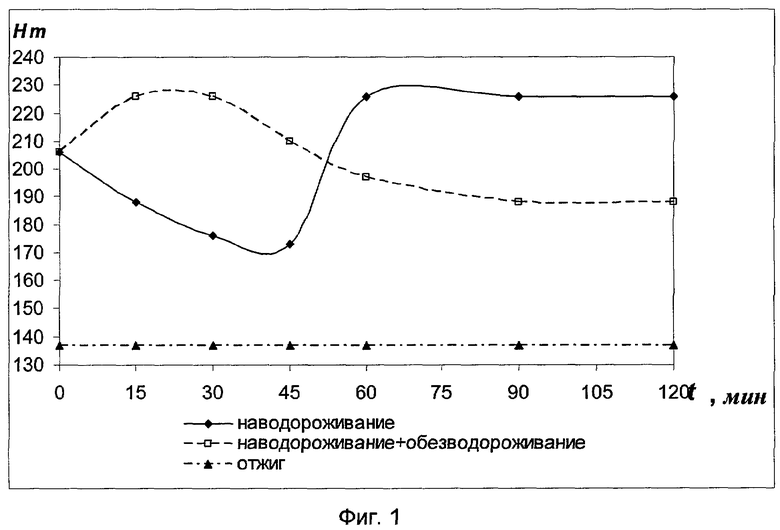

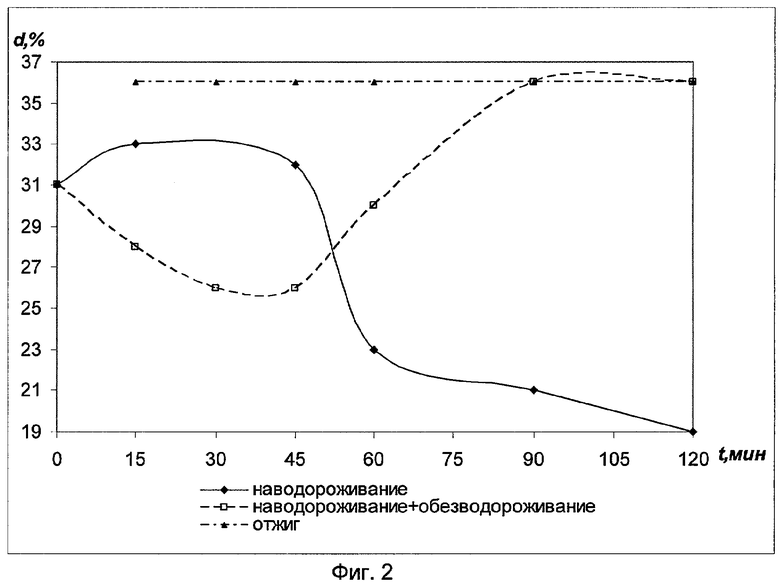

На основе статистической обработки экспериментальных данных были построены графики зависимости показателей пластичности (относительного удлинения δ, %) и прочности (микротвердости Н, m) от продолжительности процесса наводороживания, наводороживания с последующим обезводороживанием и при стандартном процессе низкого отжига при температуре 650°С в течение 15 мин с последующим охлаждением на воздухе. На фиг.1 и 2 представлены эти зависимости для стали 20.

Из графиков (фиг.1 и 2) видно, что при катодном электрохимическом обезжиривании в растворе для химического обезжиривания стальных деталей в течение 90 мин и более при температуре 80-90°С и последующем обезводороживании сталь 20 достигает пластичности, соответствующей пластичности этой же стали в отожженном состоянии. При этом прочность приблизительно на 27% превышает прочность такого же материала в отожженном состоянии. Аналогичные зависимости имеют и другие исследуемые марки сталей.

Технический результат изобретения заключается в упрощении способа повышения пластичности низкоуглеродистых спокойных нелегированных сталей методом водородного воздействия с последующим обезводороживанием при одновременном сохранении их прочностных свойств.

Сущность изобретения заключается в следующем. Повышение пластичности низкоуглеродистых нелегированных спокойных сталей, соответствующее отожженному состоянию, получают путем катодного электрохимического обезжиривания материала (наводороживания) в течение 90-120 мин при температуре 80÷90°С и последующего обезводороживания.

Низкоуглеродистые нелегированные спокойные стали для насыщения водородом подвергаются катодному электрохимическому обезжириванию с применением стандартной ванны для гальванических операций, 90-120 мин при температуре 80÷90°С в растворе для химического обезжиривания стальных деталей и последующему обезводороживанию при температуре 190±10°С в течение 2 ч.

Предлагаемый способ доступен для применения основной массе предприятий и, кроме того, позволяет обеспечить высокое качество поверхности обрабатываемых образцов за счет исключения операции отжига.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ ИЗ СТАЛЕЙ НИЗКОЙ ТВЕРДОСТИ | 2014 |

|

RU2571250C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТОНКОЛИСТОВОГО ПРОКАТА МАЛОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2001 |

|

RU2229535C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКИХ ХОЛОДНОКАТАНЫХ ПОЛОС ПОД МЕТАЛЛИЧЕСКИЕ ИЛИ ПОЛИМЕРНЫЕ ПОКРЫТИЯ | 2007 |

|

RU2351661C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2083689C1 |

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ АВТОМОБИЛЕСТРОЕНИЯ | 2016 |

|

RU2638477C2 |

| Способ изготовления стальной проволоки | 1978 |

|

SU703588A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА НИКЕЛЬ-ЖЕЛЕЗО НА СТАЛЬНЫХ ПОДЛОЖКАХ | 2003 |

|

RU2314366C2 |

Изобретение относится к металлургии, в частности к способам изменения пластичности низкоуглеродистых спокойных нелегированных сталей. Способ включает катодное электрохимическое обезжиривание материала - наводороживание в течение 90-120 мин при температуре от 80°С до 90°С и последующее обезводороживание при температуре (190±10)°С в течение двух часов. Технический результат изобретения заключается в упрощении способа при одновременном сохранении прочностных свойств материала. 2 ил.

Способ изменения пластичности низкоуглеродистых нелегированных спокойных сталей методом наводороживания с последующим обезводороживанием, отличающийся тем, что наводороживание проводят путем катодного электрохимического обезжиривания материала в течение 90-120 мин при температуре от 80°С до 90°С в растворе для химического обезжиривания стальных деталей, а обезводороживание - при температуре (190±10)°С в течение двух часов.

| Способ обработки металлов | 1975 |

|

SU564052A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2083689C1 |

| Способ обработки металлов | 1974 |

|

SU514662A1 |

Авторы

Даты

2007-10-27—Публикация

2006-02-20—Подача