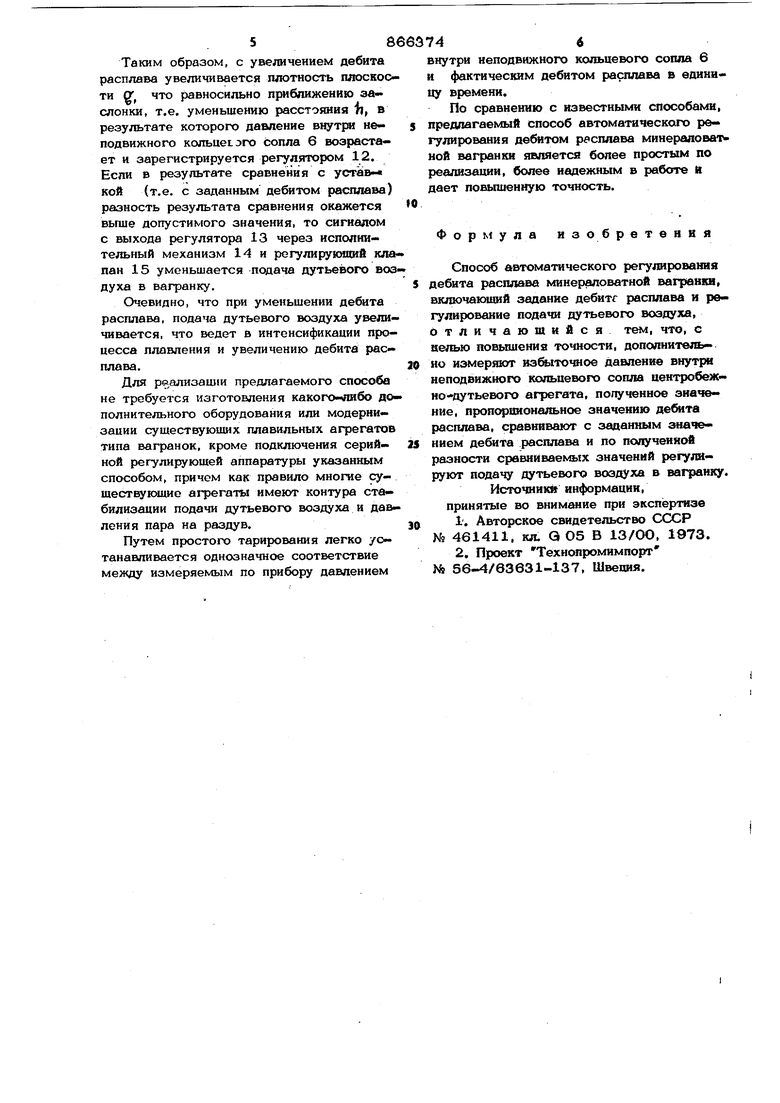

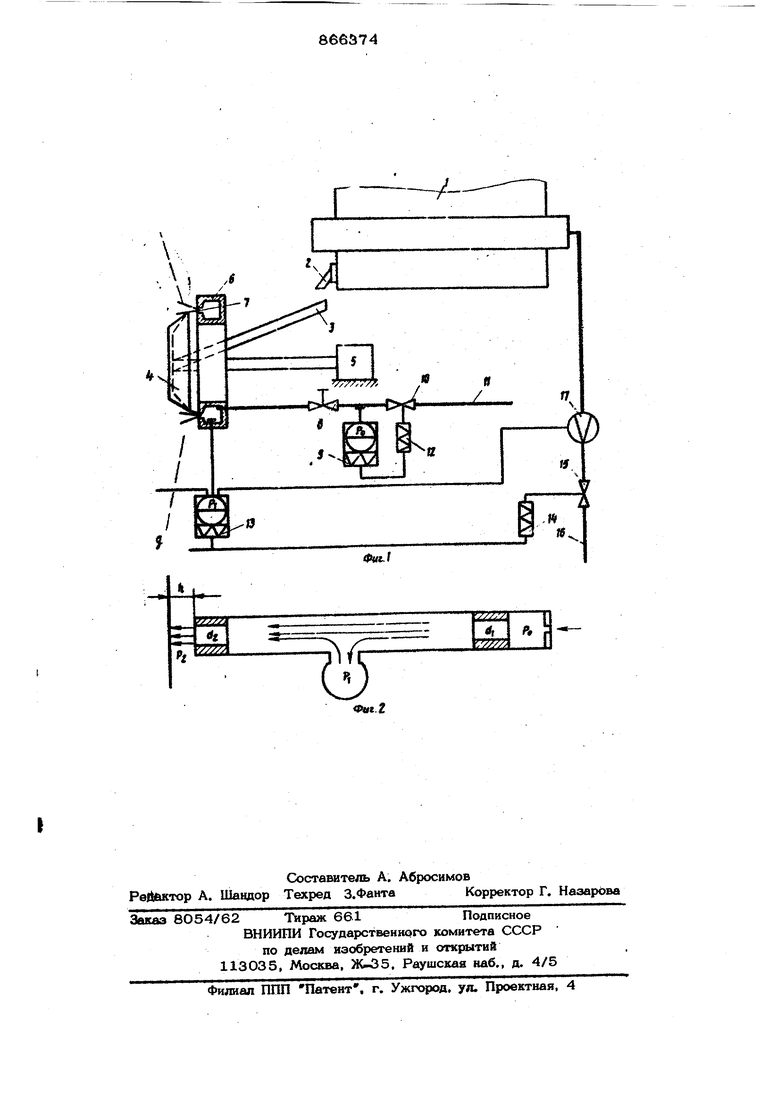

(54) СПОСОБ АВТОМАТИЧЕСКОГО РВГУЛИРОВАНИЯ ДЕБИТА РАСПЛАВА МИНЕРАЛОВАТНОЙ Изобретение относится к производству теплоизоляционных материалов, а именно к автоматическому управлению процессом плавления сырья в шахтных печах с плотным слоем и может быть использовано пр производстве минераловатиых изделий с применением вагранки для получения силикатнотх расплава с последующим его распылением с помощью агрегата иентробежно-дутьевого типа. Известен способ автоматического регулирования дебита расплава, где регулирование производительности вагранки осуществляется путем изменения подачи дуть вого воздуха по сигналу изменения сопротивления шихтового столба ij. Однако ввиду того, что регулирование производительности вагранки в данном способе осуществляется по косвенному па раметру последней (сопротивлению шихтового столба), в то время как дебит расплава зависит также от ряда других параметров (температуры расплава, состава шихты, степени загрузки и т.д.), даншдй ВАГРАНКИ способ не обеспечивает необходимой стабилизации дебита расплава. Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ автоматического регулирования дебита расплава, который используется в минераловатиых технологических линиях, где регулирование производительности осуществляется по току двигателя центрифуги, распыляющей расплав. В данном способе, включающем задание дебита расплава и регулирование -подачи дутьевого воздуха, используется зависимость потребляемого приводным двигателем центрифуги от дебита расплава, что имеет определенные преимущества в сравнении со способами регулирования дебита расплава по косвенным параметрам вагранки . Основным недостатком известного является недостаточная степень корреляция между током приводного двигателя центрифуги и дебите расплава, а также зависи38мость этого тока от других факторов (тре ния в подшипниках, редукторе и других врашаюшихся частях центрифуги, меняк шихся с течением временипод действием внешних факторов), в результате чего не достигается необходимая точность и дебит расплава определяется практически весьма приближенно. Цель изобретения - повьпление точности (шределения и регулирования дебита расплава минераловатной вагранки. Поставленная цель достигается тем, что в известном способе автоматического регулирования дебита расплава минерало- ватной вагранки, включающем задание дебита расплава и регулирование подачи дутьевого воздуха, дополнительно измеряют избыточное давление внутри неподвижного кольцевого сопла центробежно-дутьевого агрегата, полученное значение, пропорциональное дебиту расплава, сравнивают с заданным значением дебита расплава и по полученной разности сравниваемых значений регулируют подачу дутьевого воздуха в вагранку. Таким образом в предлагаемом способ автоматического регулиоования де&йта рас плава регулирование подачи дутьевого воз духа в плавильный агрегат осуществляет- ей по сигналу, зависящему только от дебита расплава, так как избыточное давление внутри неподвижного кольцевого сопла центрифуги прямо пропорционально количеству расплава. На фиг. 1 приведен один из вариантов его реализации; на фиг. 2 - эквивалентная схема подачи пара (воздуха) на раздув. Минерзаловатная вагранка 1 имеет летку 2, под которой установлен наклонный желоб 3, заканчивающийся у внутренней полости чаши 4, соединенной валом с приводом 5. Неподвижное кольцевое coiiло 6 по окружности имеет отверстия 7. Внутренняя полость кольцевого сопла 6 соединена через клапан 8 с измерительным входом регулятора 9 и регулируемым клапаном Ю, вход которого подключен к магистрали И подачи воздуха (пара). Регулируемый клапан Ю соединен через исполнительный механизм 12 с вых дом регулятора 9. Выход регулятора 13 через исполнительный механизм 14 соеди нен с регулируемым клапаном 15, вход которого подключен к магистрали подачи дутьевого воздуха 16, а выход через су- жаюшее устройство 17 - к магистрали по дачи дутьевого воздуха в вагранку 1. Су- 4 жающее устройство 17 соединено с измерительным входом регулятора 13. Предлагаемый способ реализуется следующим образом. Расплав из минераловатной ваграню 1 через- летку 2 по желобу 3 поступает во внутреннюю полость чаши 4, приводимой во вращение приводом 5. Через регулируемый клапан 8 внутрь неподвижного кольцевого сопла 6 под заданнь1м давлением подается энергоноситель (пар, воздух). Для стабилизации этого давления используется контур, содержащий клапаны 8 и Ю, регулятор 9 и исполнительный механизм 12. Расплав под действием центробежных сил расплавляясь внутри чаши, сходит с кромки чаши центрифуги тонкой пленкой, которая под действием струек энергоносителя распадается на отдельные капли и волокна, осаждаемые в каморе волокноосаж- дения. При этом струйки энергоносителя, взаимодействуя с расплавом отклоняются на угол р тем больший, чем выше сопротивление распыляемого расплава. На эквивалентной схеме подачи пара (воздуха) на раздув (фиг. 2) показаны: заданное проходное сечение клапана 6; суммарное сечение фильерных отверстий 7; стабилизированное давление пара (воздуха) на раздув на. выходе регуля- ора 9; избыточное давление внутри неподвижного кольцевого сопла 6; давление в зоне между плоскостью coraia 6, имеющей ({«льерные отверстия 7, и частицами расплова, образующими плоскость g; В зависимости от количества расплава, вытекающего из вагранки в единицу времени, т.е. дебита расплава, будет изменяться плотность частиц, образующих плоскость У , что равносильно удалению или приближению на расстояние 1 заслонки в системе сопло-ааслонка, где сопло - это проходное сечение щ, а заслонка - плоскостью В вышеприиятых обозначениях давление внутри неподвижного кольцевого сопла в выражается известной зависимостью. 4, 4Ml Р.-Р/ К2 - коэффициенты расхода со,ответственно через сече:ния d-1 и U 2.. Таким образом, с увеличением дебита расплава увеличивается плотность плоскос ти О , что равносильно приближению заслонки, т.е. уменьшению расстояния li, в результате которого давление внутри не подвижного кольце эго сопла 6 возрастает и зарегистрируется регулятором 12. Если в результате сравнения с устав- кой (т.е. с заданным дебитом расплава) разность результата сравнения окажется вьпие допустимого значения, то сигналом с выхода регулятора 13 через исполнительный механизм 14 и регулируюимй кла пан 15 уменьшается подача дутьевого во духа в вагранку. Очевидно, что при уменьшении дебита расплава, подача дутьевого воздуха увели чивается, что ведет в интенсификации процесса плавления и увеличению дебита расплава. Для реализации предлагаемого способа не требуется изготовления какого-либо до полнительного оборудования или модернизации существуюишх плавильных агрегатов типа вагранок, кроме подключения серийной регулирующей аппаратуры указанным способом, причем как правило многие сушествуюише агрегаты имеют контура стабилизации подачи дутьевого воздуха и дав ления пара на раздув. Путем простого тарирования легко устанавливается однозначное соответствие между измеряемым по прибору давлением внутри неподвижного кольцевого сопла 6 и фактическим дебитом расплава в единицу времени. По сравнению с известными способами, предлагаемый способ автоматического регулирования дебитом р сплава минераловат ной ваграню является более простым по реализации, более надежным в работе и дает повышенную точность. Формула изобретения Способ автоматического регулирования дебита расплава минераловатной вагранки, слючаюший задание дебитг расплава и регулирование подачи дутьевого воздуха. Отличающийся тем, что, с аелью повьпиениа точности, дополнительно измеряют из&1точное давление внутри неподвижного кольцевого сопла центробежно-дутьевого агрегата, полученное значение, пропсфаиональное значению дебита расплава, сравнивают с заданным зна нием дебита расплава и по полученной разности сравниваемых значений регулируют подачу дутьевого воздуха в вагранку. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство № 461411, кл. Q О5 В 13/ОО, 1973. 2. Проект Технопромимпорт № 56-4/63631-137, Швеция.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления тепловым режимом минераловатной вагранки | 1978 |

|

SU768771A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2002 |

|

RU2232137C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА | 1993 |

|

RU2054392C1 |

| Дутьевая головка к фильерному питателю | 1983 |

|

SU1310347A2 |

| Дутьевая головка | 1982 |

|

SU1058903A1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2007 |

|

RU2344093C1 |

| Дутьевая головка | 1989 |

|

SU1671621A1 |

| Дутьевая головка | 1988 |

|

SU1555306A2 |

G

Авторы

Даты

1981-09-23—Публикация

1980-01-04—Подача