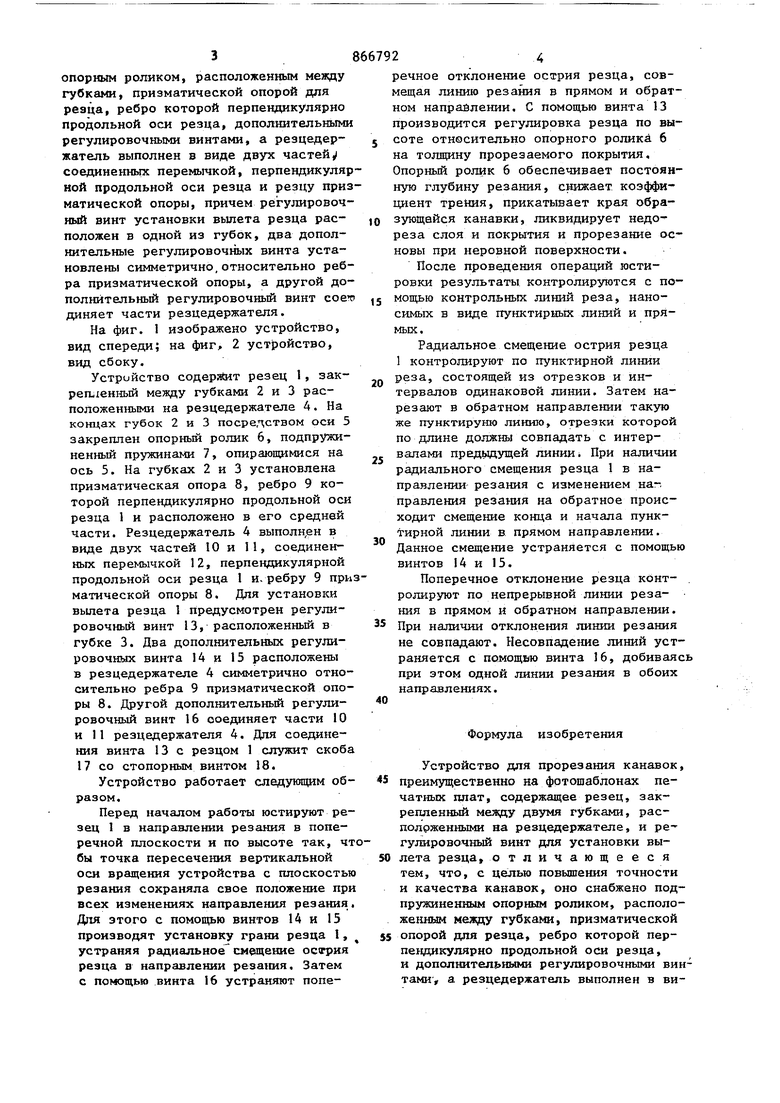

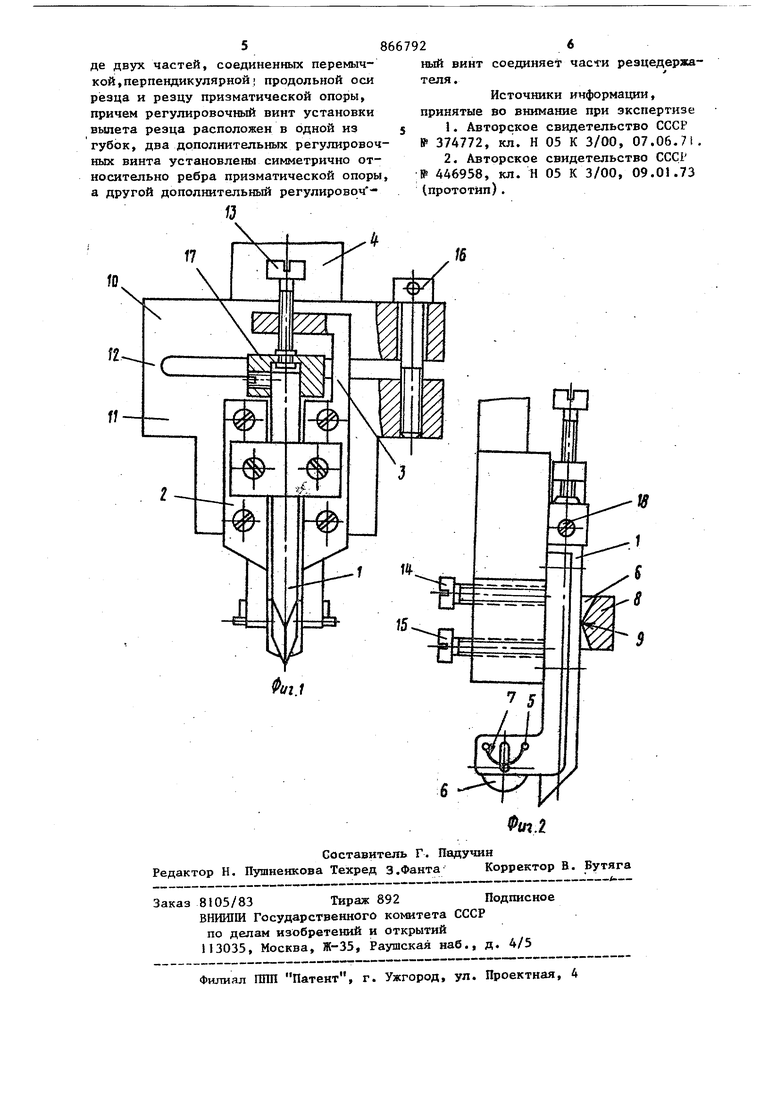

Изобретение относится к области производства печатных плат, в частности к устройствам для изготовления фотооригиналов и фотошаблонов печатных схем. Известно устройство для изготовления фотооригиналов печатных плат, которое содержит удаления покрытия, который выполнен в виде стерж ня с рабочей частью в форме усеченного конуса и жестко закреплен в подъ емном узле 1 . Недостатком этого устройства является низкая точность и качество ре зания канавок любой формы из-за отсутствия точной регулировки режущего инструмента в поперечной плоскости, в направлении рездния и по высоте. Известно также устройство для получения печатных проводников, содержащее резцедержатель, две подпружи-. ненные подвижные губки, которыми зак реплен резец, причем рабочая часть резца выступает над поверхностью рубок на глубину разделительной канавки, которая образуется при резанииf2j. Недостатком Этого устройства является низкая точность и качество резания канавок произвольной формы. Это связано с тем, что при резке канавок происходит отрыв пленки покрытия в результате большого коэффициента трения между обрабатываемой поверхностью и губками. Это усугубляется при резке канавок сложной формы и повышениой точности, так как регулировка положения резца осуществляется только в вертикальном направлении. Цель изобретения - повышение точности и качества прорезаемых канавок. Поставленная цель достигается тем, что устройство для прорезания канавок преимущественно на фотошаблонах печатных плат, содержащее резец, закрепленный между двумя губками, расположенными на резцедержателе, и регулировочный винт для установки выле.та резца, снабжено подпружиненным опорным роликом, расположенным меящу губками, призматической опорой для резца, ребро которой перпендикулярно продольной оси резца, дополнительными регулировочными винтами, а резцедержатель выполнен в виде двух частей соединенных перемычкой, перпендикуляр ной продольной оси резца и резцу приз матической опоры, причем регулировочный винт установки вылета резца расположен в одной из губок, два дополнительные регулировочных винта установлены симметрично,относительно ребра призматической опоры, а другой дополнительньй регулировочный винт соет диняет части резцедержателя. На фиг. 1 изображено устройство, вид спереди; на фиг, 2 уст ройство, вид сбоку. Устройство содерзйит резец 1, закрешхенный между губками 2 и 3 расположенными на резцедержателе 4. На концах губок 2 и 3 посредством оси 5 закреплен опорный ролик 6, подпружиненный пружинами 7, опираюпдамися на ось 5. На губках 2 и 3 установлена призматическая опора 8, ребро 9 которой перпендикулярно продольной оси резца 1 и расположено в его средней части. Резцедержатель 4 выполн,ен в виде двух частей 10 и И, соединенных перемычкой 12, перпендикулярной продольной оси резца I и.ребру 9 при матической опоры 8. Для установки вылета резца 1 предусмотрен регулировочный винт 13, расположенный в губке 3. Два дополнительных регулировочных винта 14 и 15 расположены в резцедержателе 4 симметрично относительно ребра 9 призматической опоры В. Другой дополнительный регулировочный винт 16 соединяет части 10 и 11 резцедержателя 4. Для соединения винта 13 с резцом 1 служит скоба 17 со стопорным винтом 18. Устройство работает следующим образом. Перед началом работы юстируют резец 1 в направлении резания в поперечной плоскости и по высоте так, чт бы точка пересечения вертикальной оси вращения устройства с плоскостью резания сохраняла свое положение при всех изменениях направления резания Для этого с помощью винтов 14 и 15 производят установку грани резца I, устраняя радиальное смещение острия резца в направлении реза1шя. Затем с помощью винта 16 устраняют поперечное отклонение острия резца, совмещая линию резания в прямом и обратном направлении. С помощью винта 13 производится регулировка резца по высоте относительно опорного ролика 6 на толщину прорезаемого покрытия. Опорный ролик 6 обеспечивает постоянную глубину резания, снижает коэффициент трения, прикатывает края образующайся канавки, ликвидирует недо реза слоя и покрытия и прорезание основы при неровной поверхности. После проведения операций юстировки результаты контролируются с по- мощью контрольных линий реза, наносимых в виде пунктирных линий и прямых. Радиальное смещение острия резца 1 контролируют по пунктирной линии реза, состоящей из отрезков и интервалов одинаковой линии. Затем нарезают в обратном направлении такую же пунктирушо линизо, отрезки которой по длине должны совпадать с интервалами пред111дущей линии -. При наличии радиального смещения резца 1 в направлении резания с изменением на-, правления реза1-шя на обратное происходит смещение конца и начала пунктирной линии в прямом направлении. Данное смещение устраняется с помощью винтов 14 и 15. Поперечное отклонение резца конт- . ролируют по непрерывной линии резания в прямом и обратном направлении. При наличии отклонения линии резания не совпадают. Несовпадение линий устраняется с помощью винта 16, добиваясь при этом одной линии резания в обоих напр asлениях. Формула изобретения Устройство для прорезания канавок, преимущественно на фотошаблонах печатных штат, содержащее резец, закрепленный между двумя губками, располрженными на резцедержателе, и регулировочный винт для установки вылета резца, отличающееся тем, что, с целью повышения точности и качества канавок, оно снабжено подпружиненным опорным роликом, расположенным между губками, призматической опорой для резца, ребро которой перпе одикулярно продольной оси резца, и дополнительными регулировочными винтами, а резцедержатель выполнен в ви

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения печатных проводников | 1973 |

|

SU446958A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАНЕСЕНИЯ ДУГ ОКРУЖНОСТЕЙ К КООРДИНАТОГРАФУ | 1971 |

|

SU424746A1 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2013 |

|

RU2532569C2 |

| "УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ВИНТОВЫХ КАНАВОК НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ДЕТАЛИ" | 2023 |

|

RU2829986C1 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 1996 |

|

RU2100169C1 |

| Устройство для обработки сферических поверхностей | 1987 |

|

SU1433643A1 |

| РЕЗЦОВАЯ ГОЛОВКА ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2000 |

|

RU2199425C2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| Устройство для получения печатных проводников | 1975 |

|

SU558430A2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ | 2010 |

|

RU2414994C1 |

Авторы

Даты

1981-09-23—Публикация

1979-12-26—Подача