(54) СПОСОБ ПЕРЕРАБОТКИ АМОРФНЫХ ПОЛИАМИД(9В

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочный состав | 1972 |

|

SU571196A3 |

| Водная дисперсия | 1970 |

|

SU582770A3 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ СОПОЛИАМИДА СО СТРУКТУРНЫМИ ЕДИНИЦАМИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ТРИМЕТИЛГЕКСАМЕТИЛЕНДИАМИНА | 2010 |

|

RU2559328C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА | 1972 |

|

SU344646A1 |

| ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2005 |

|

RU2346962C1 |

| ПАКЕТ ДЛЯ ИНЪЕКЦИОННОГО РАСТВОРА И СБОРНАЯ КОНСТРУКЦИЯ С ПРЕПАРАТОМ ИНЪЕКЦИОННОГО РАСТВОРА | 2014 |

|

RU2671971C2 |

| ТРУБКА, ИМЕЮЩАЯ БАРЬЕРНЫЕ СВОЙСТВА | 2005 |

|

RU2348661C1 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2429260C2 |

| Способ получения сополиамидов | 1973 |

|

SU509241A3 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU318229A1 |

Изобретение относится к изготовлению пластмассовых изделий из аморфных полиамидов, применяемых в автомобилестроении.5

Известен способ переработки аморфных полиамидов на основе терефталевой кислоты и алкилэамещенного гексаметилендиамина в изделия, работающие на растяжение и сжатие в тяжё.пых ус- Ю ловиях эксплуатации, применяемых, в частности, в автомобилестроении литьем под давлением 1.

Недостатком известного способа является возможность образования шли- 5 фов на поверхности изделия, что исключает переработку аморфных полиамидов в поршни амортизаторов.

Наиболее близким к предлагаемому по технической сущности является спо-20 соб переработки аморфных полиамидов на основе терефталевой кислоты или ее сложного диметилового эфира и 1,7-диамино-4,4-диметилоктана и/или смеси 2,2,4-триметилгексаметилендиа- 25 мина с 2,4,4-триметилгексаметилендиамином, имeющe o коэффициент вязкости 100-200, включающий стадии формования, изделия при повьшюнной температуре под давлением, охлаждения и термооб- о

работку.ПРИ этом термообработке подвергают формованное изделие при в течение 10 дн в вакууме с последующей выдержкой при 100-150С в машинном масле, в атмосфере двуокиси углерода, в струе водяного пара или в расплаве солей нитрата натрия, нитрита калия и бикарбоната натрия или при 110°С в течение 12 ч с последующей выдержкой в нагретом масле при 160-220 С в течение 7-360 мин с последующим охлаждением изделий до комнатной температуры. Получаемые изделия имеют улучшенные физико-механические показатели 2.

Недостатком этого способа является образование шлифов на поверхности таких изделий, как порини амортизаторов, что исключает практическое использование поршней.

Цель изобретения - предотвращение образования шлифов на поверхности изделия без ухудшения его механических свойств.

Указанная цель достигается тем, что согласно способу переработки аморфных полиамидов на основе терефталевой кислоты или ее сложного диметилового эфира и 1,7-диамино-4,4-диметилоктана и/или смеси 2,2,4-триметилгексаметилендиамина с 2,4,4-триметил гексаметилендиамином, имеющего коэффициент вязкости 100-200, включающему стадии формования изделия при повыиюнной температуре под давлением, охлаждения и термообработку, термообработку проводят до формования изделия при IIO-ISO C и давлении 50-700 мм рт.ст., в атмосфере инертного газа, в течение 8-16 ч.

Указанные условия термообработки и проведение ее до формования позволяют полностью устранить образование шлифов на поверхности изделий, в часности поршней амортизаторов, при некотором улучшении их механических свойств.

Пример, б00 г гранулированного аморфного полиамида на основе эквивалентных --количеств сложного диметилового эфира терефталевой кислоты и смеси 2,2,4-триметилгексаметилендиамина .с 2,4,4-триметилгексаметилендиамином в соотношении 60:40, имеющего коэффициент вязкости 140 (в 0,5% по весу раствора М-крезола при 25°С} , подвергают термообработке при IIOC в вакууме 200 мм рт. ст., в атмосфере азота в течение 16 ч и затем подают в червячную литьевую машину, в которой сырье перерабатывают ари 260-265С и давлении 200 кгс/см в течение 40 с. Получают прозрачный поршень амортизатора высотой 30 см и шириной 10 см, который на воздухе охлаждают до комнатной температуры. Поверхность поршня амортизатора совершенно гладкая,шлифов на ней не наблюдается.

П р и м е р 2. Повторяют пример 1 с той разницей что применяют аморфный полиамид на основе.эквивалентных количеств терефталевой кислоты и смеси 2,2,4-триметилгексаметилендиамина с 2,4,4-триметилгексаметилендиамином -в соотношении 40:60,.-имеющий коэффициент вязкости 145. Получают прозрачный поршень амортизатора высотой -30 см и шириной 10 см. Поверхность поршня амортизатора совершенно гладкая, шлифов на ней не наблюдается.

П р и м е р 3. Повторяют пример 1 с той разницей, что применяют аморфный полиамид на основе эквивалентных количеств терефталевой кислоты и 1,7:-диамино-4,4-диметилоктана, имеющий коэффициент вязкости 100, который подвергают термообработке при 150 С и давлени 500 мм рт. ст., в атмосфере азота в течение 8 ч. При этом переработку проводят при 280-285°С и давлении 300 кгс/см. Получают прозрачный поршень амортизатора указанных в примере 1 размеров, поверхност которого совершенно гладкая.

П р и м е р 4. Повторяют пример 1 с той разницей, что термообработку сырья проводят при и давлении

50 мм рт. ст.,в атмосфере азота в течение 10 ч. Получают.прозрачный поршень амортизатора указанных в примере 1 размеров, поверхность которого совершенно гладкая.

J Пример5. Повторяют пример 3 с той разницей, что термообработку проводят при и давлении 700 мм рт. ст., в атмосфере азота в течение 10 ч. Получают прозрачный

.. поршень амортизатора указанных в тгри мере 1 размеров, поверхность которого совершенно гладкая.

Примере. Повторяют пример 3 с той разницей, что применяют аморфный полиамид на основе экбивалентных

5 количеств терефталевой кислоты, 1,7-диамино-4,4-диметилоктана и смеси : 2,2,4-триметилгексаметилендиамина с 2,4,4-триметилгексаметилендиамином в соотношении 60:40, имеющий коэффи0 -циент вязкости 150. Получают прозрачный поршень -амортизатора указанных в примере 1 размеров, поверхность которого совершенно гладкая. Сравнительный

5 опыт. Повторяют пример 1 с той разницей, что термообработку проводят после формования и ведут при и давлении 700 мм рт. ст. в течение 10 дн с последующей выдержкой

Q при в течение 4 ч в машинном масле, после чего изделие охлаждают на воздухе до комнатной температуры. На. поверхности поршня армотизаторао наблюдаются шлифы.

Сравнительный о П ы т 2. Повторяют пример 1 с той разницей, что термообработку проводят после формования и ведут при и атмосферном давлении в течение 12 ч с последующей вьщержкой при

0 в течение 6 ч в машинном масле, после чего изделие охлаждают на воздухе до комнатной температуры. На по. верхности поршня амортизатора наблюдаются шлифы.

5 Сравнительный

о П ы т 3. Повторяют сравнительный опыт 2 с той разницей, что применяют аморфный полиамид примера 3. На поверхности поршня амортизатора наблюдаются еще шлифы.

Сравнительный о П ы т 4. Повторяют пример 1 с той разницей, что термообработку до формования проводят при и давле- НИИ 200 мм рт. ст., в атмосфере азота в течение 7ч. На поверхности поршня амортизатора наблюдаются еще.. шлифы.

Сравнительный л о П ы т 5. Повторяют пример 1 с той разницей, что термообработку проводят при 110°С и давлении 200 мм рт. ст., в атмосфере азота в течение 17 ч. Получают прозрачный е поршень амортизатора.

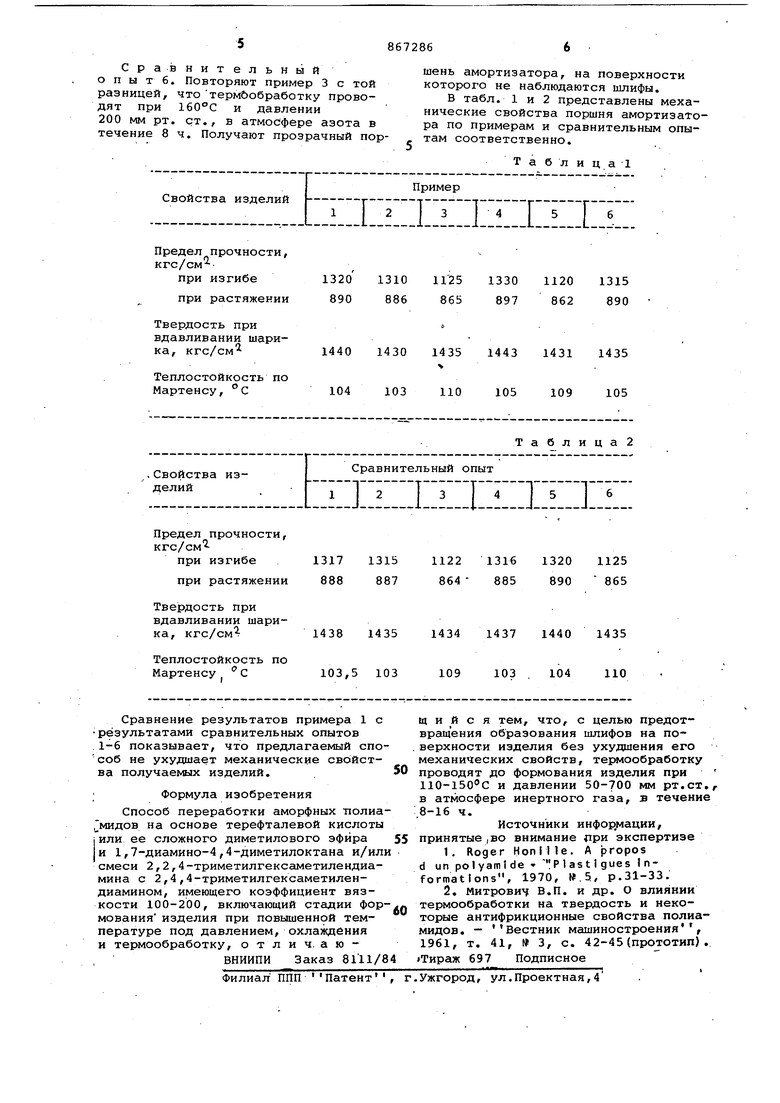

Сравнительный о п ы т 6. Повторяют пример 3 с той разницей, что термбобработку проводят при и давлении 200 мм рт. ст., в атмосфере азота в течение 8 ч. Получают прозрачный порПредел прочности, кгс/см при изгибе

при растяжении

Твердость при вдавливании шарика, кгс/см

Теплостойкость по

Мартенсу, с

шень амортизатора, на поверхности которого не наблюдаются шлифы.

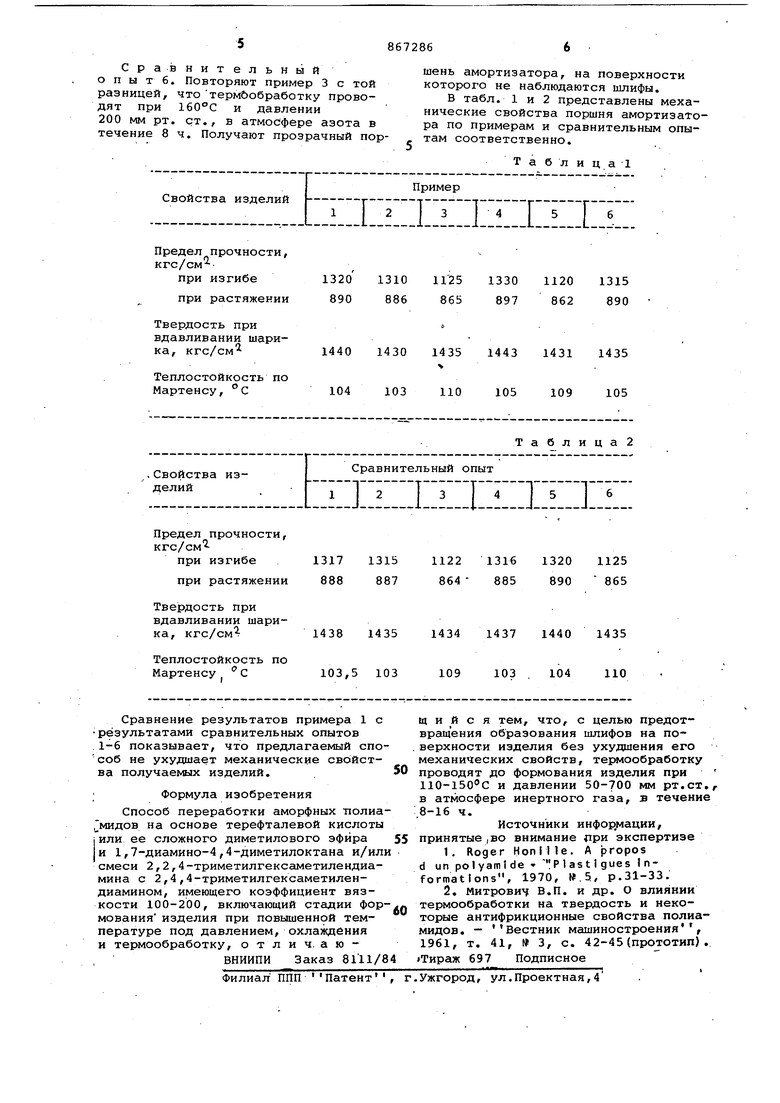

В табл. 1 и 2 представлены механические свойства поршня амортизатора по примерам и сравнительным опытам соответственно.

Т а б л и ц а 1

1Г25

1330 1120 1315 865 897 862 890

1443 1431 1435

105

105

109

Таблица2

Авторы

Даты

1981-09-23—Публикация

1980-05-12—Подача