Изобретение относится к способам получения аморфных плавких полиамидов, применяемых для формования прозрачных изделий.

Известен способ получения аморфных плавких полиамидов, основанный на применении в качестве мономеров диметилового эфира терефталевой кислоты и смеси 2,2,4- и 2,4,4-триметил-1,6-гексаметилендиаминов. Поликонденсацию проводят в автоклаве в две стадии. Форполимер получают нагреванием мономеров в присутствии воды сначала при отгонке метанола, образующегося при полиамидировании, затем под давлением. Дополиконденсацию форполимера осуществляют нагреванием его раствора при атмосферном давлении.

В случае применения известной технологии поликонденсации диметилтерефталата и эквимолярной смеси 2,2,4- и 2,4,4-триметил-1,6гексаметилеидиаминов получаемый сополимер имеет т. пл. 198-230°С. Температура формоваНИЯ из расплава этого сополиамида превыщает температуру термической устойчивости таких эффективных и распространенных светостабилизаторов, как 2-(2-окси-5-метилфенил) бензтриазол, 2- (2-окси-3,5-ди-г/ ег - бутилфенил)бензтриазол, 2-окси-4-« -октаоксибеизофенон « другие, вследствие чего эффект действия светостабилизаторов в сформованных изделиях резко уменьшается. Кроме того, получить безупречно прозрачные изделия трудно, вследствие возможности образования пузырей и включ-ения непроплавленных частиц полимера.

Предлагается новая технология получения сонолиамида иа основе диметилтерефталата и эквимолярной смеси 2,2,4- и 2,4,4-триметил1,6-гексаметилендиаминов, обладающего пониженной температурой плавления по сравнению с сополиамидом на основе тех же мономеров, полученным известным способом.

Форполиконденсацию проводят по известному способу до образования форполимера

определенной вязкости, равной 70-80, (для 0,5%-ного раствора полимера в ж-крезоле при 25°С но методике ДИН 53727), и дополиконденсацию форполимера осуществляют в вакуумном двущнековом экструдере, куда

расплав форполиамида транспортируют через промежуточный резервуар, нагретый до 200- 300°С и содержащий инертный газ под давлением. Шнеки экструдера вращаются в одном направлении, температура входной зоны

Вследствие снижения температуры формования при переработке сополиамида со светостабилизаторами получаемые прозрачные изделия более светостойки и прозрачны, чем изделия из сополиамида на основе тех же мономеров с добавками тех же светостабилизаторов, полученного известным способом в автоклаве.

Пример 1 (контрольный). Смесь 100 вес. ч. диметилтерефталата, 84,7 вес. ч. смеси (1:1) 2,2,4- и 2,4,4-триметил-,6-гексамет1 лендиаминов и 45-300 вес. ч. воды нагревают 3 час при атмосферном давлении и 90-100°С, отгоняя выделяющийся метанол. Температуру повышают до 120°С при отгонке воды до концентрации раствора 70% и затем нагревание проводят при 200-225°С под давлением 25 атм. Спустя 2 час нагревания под давлением давление постеиенпо в течение 1,5-2 час понижают до атмосферного и иагревапие продолжают при 270°С. Расплав готового полимера выдавливают из автоклава под давлением азота, охлаждают и измельчают в гранулы.

Полученный сополиамид имеет следующие показатели:

Вязкость (ДИН 5372.7)120-140

Плотность (ДИН 53479), г/см 1,12

Предельпая прочиость при изгибе (ДИН 53452), кг/см- 1200

Удариая вязкость (ДИН 53453), KajcAf

Не разрущается

Предельная прочность при растяжении (ДИН 53455), кг/см

Твердость при вдавливании шарика (ДИН 53456), кг/см

Температура начала плавления (при помощи микроскопа Копфлера с обогревательным столиком), °С

Теплостойкость по Мартенсу, °С

Теплостойкость ио Вика, °С

Температурные пределы плавления, °С

Поликонденсация по повой

Пример 2. технологии.

Смесь 100 вес. ч. диметилтерефталата, 84,7 ч. смеси (1 : 1) 2,2,4- и 2,4,4-триметил-1,6гексаметиленднаминов и 45-300 вес. ч. воды нагревают по описаиию предыдущего примера до образования форполикоиденсата с вязкостью 70-80. Расплав форполимера с температурой 230-240°С подают в промелсуточную емкость, нагретую до 250°С и содержащую азот под давлением 10 атм. Из этой емкости расплав переводят в двущнековый вакуумный экструдер с температурой зон: I , П , III 260°С и IV 260°С. Скорость вращающихся в одном направлении И1кеков 14 об/мин, вакуум в экструдере HO400 торр. Полимер после дополикондеисации в экструдере имеет следующие показатели, определенные ио методикам, указанным в контрольном примере.

Вязкость120-140

Плотность, г/сл1 1,12

Предельпая .прочность при изгибе, кг/см 1200 Предельная ирочность при

растяжении, кг/см 800

Твердость при вдавливании

шарика, KZjcM-1400

Ударная вязкость, кг/слг не разруТемпература начала плавлення, °С

Теплостойкость по Мартенсу, °С

Теплостойкость по Вика, °С

Темиературпые пределы плавления, °С

В отличие от соиолиамида из коитрольного примера выдувпые изделия, получеппые из этого сополиамида, отличаются безупречной прозрачностью.

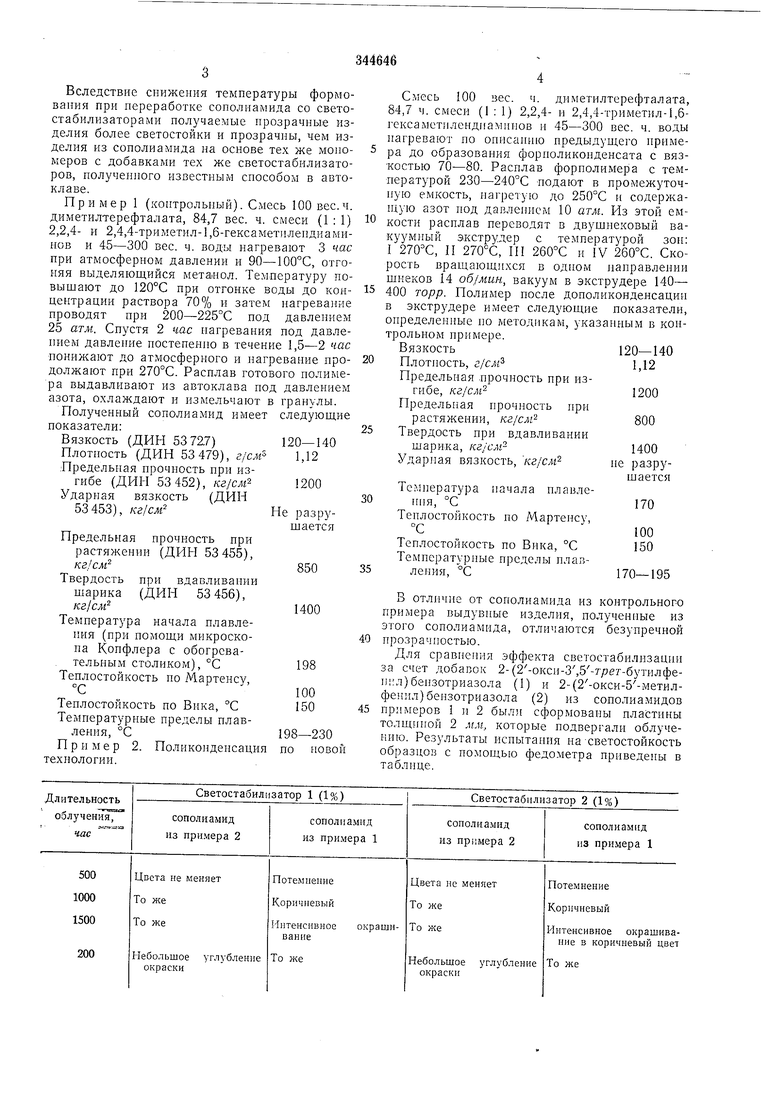

Для сравнения эффекта светостабилизации за счет добавок 2-(2-окси-3,5-г/ е7-бутилфеи1:л)беизотриазола (1) и 2-(2-окси-5-.метилфенил)беизотриазола (2) из сополиамидов примеров 1 и 2 были сформоваиы пластины

которые иодвергали оолучетолщиной

нию. Результаты испытания на светостойкость образцов с помощью федометра прпведепы в таблице.

Предмет изобретения

1. Способ получения сополиамида на основе диметилового эфира терефталевой кислоты и эквимолярной смеси 2,2,4-триметил-1,6гексаметилендиамина с 2,4,4-триметил - 1,6гексаметилендиаминоы форполнконденсацией при нагревании мономеров в нрисутствии воды с носледующей дополнкопденсацией форполимера, отличающийся тем, что, с целью получения сопели а МИДа с пониженной температурой плавления, форполиконденсацию проводят до образовапия форполиамида с вязкостью 70-80, расплав форполиамида переводят в резервуар, нагретый до 200-300°С и содержащий инертный газ под давлением, затем в вакуумный обогреваемый экструдер

с двумя вращающимися в одном направлении шнеками, и иоликонденсацию завершают в экструдере до образования сополиамида с вязкостью 120-142. 2. Способ по п. 1, отличающийся тем, что

температуру входной зоны зкструдера поддерживают 260-280°С при температурном градиенте в направлении конечной зоны 10- 20°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU318229A1 |

| СПОСОБ ПОЛУЧЕПИЯ СОПОЛИАМИДОВ | 1969 |

|

SU239882A1 |

| ВСГ.СОЮЗНАЯПДТШЙО-'11ХНННЕ:-НАЯБИБЛИОТЕКА | 1972 |

|

SU334716A1 |

| СОЮЗНАЯ I^~-^mij-mm'^m{Asi^.иал | 1972 |

|

SU359835A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИКОЛЕВЫХ ЭФИРОВ ТЕРЕФТАЛЕВОЙКИСЛОТЫ | 1968 |

|

SU211428A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1971 |

|

SU295262A1 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ СОПОЛИАМИДА СО СТРУКТУРНЫМИ ЕДИНИЦАМИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ТРИМЕТИЛГЕКСАМЕТИЛЕНДИАМИНА | 2010 |

|

RU2559328C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНЫХ МАТЕРИАЛОВ | 1973 |

|

SU370791A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ПОЛИЭФИРОВ | 1973 |

|

SU407452A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИАМИДОВ | 1971 |

|

SU305658A1 |

Авторы

Даты

1972-01-01—Публикация