(54) ФОРМОВОЧНЫЙ СОСТАВ

3

предотвращения повреждения пластмассы за счет окисления, подача может осуществляться в среде инертного газа, например азота. С выгодой применяется при 3TQM зкструдер, оснащенный одним из обычных патрубков для отсоса выделяняцихся газов.

Армирующий материал можно предварительно обрабатьюать обычным замасливателем.

П р и м е р 1. 70 вес.% цилиндрических гранул аморфного полиамида, полученного из сложного диметилойого эфира терефталевой кислоты и смеси 2,2,4 -триметилгексаметилендиамина с 2,4,4 -трйметилгексаметилендиамином, со средним насьшным весом 640 г/л и коэффициентом вязкости 136, измеренным в 0,5%-ном растаоре крезола, при 25° С смещивают с 30 вес.% стекловолокон длиной 3 мм. При помощи двухчервячного зкструдера перерабатьшают зту смесь в расплаве. Температуры обработки в разных зонах следующие:

571196

Температура 265 280 290

275

Температура прядильного отверстия фильеры 265° С. Число оборотов червяка составляет 25 об/мин при мощности привода 25 А, Выходящее из прядильного отверстия фильеры армированные Стекловолокном жгуты отводятся горизонтально при воздущном охлаждении и разрезаются на цилиндрические гранулы в рубильном грануляторе. Полученные гранулы показьтают нерегулярное распределение стекловолокон.

Полученные из этих гранул на поршневой мапшне для литья под давлением изделия показывают равномерное распределение стекловолокна и гладкую поверхность.

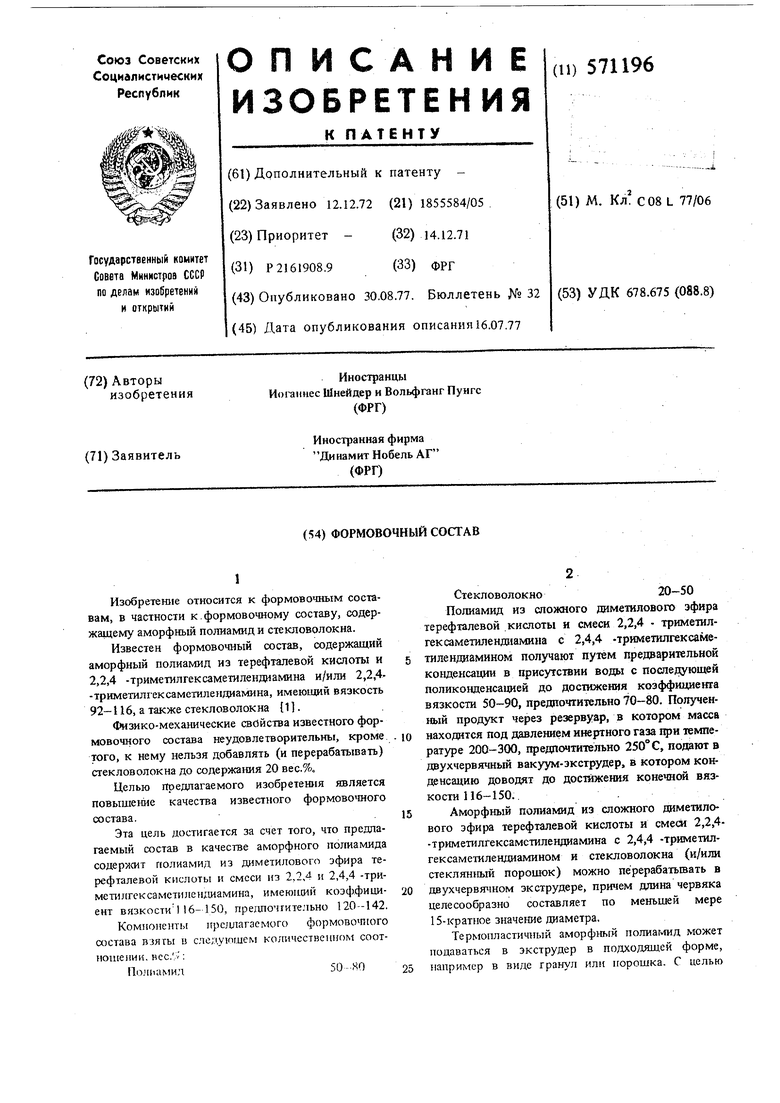

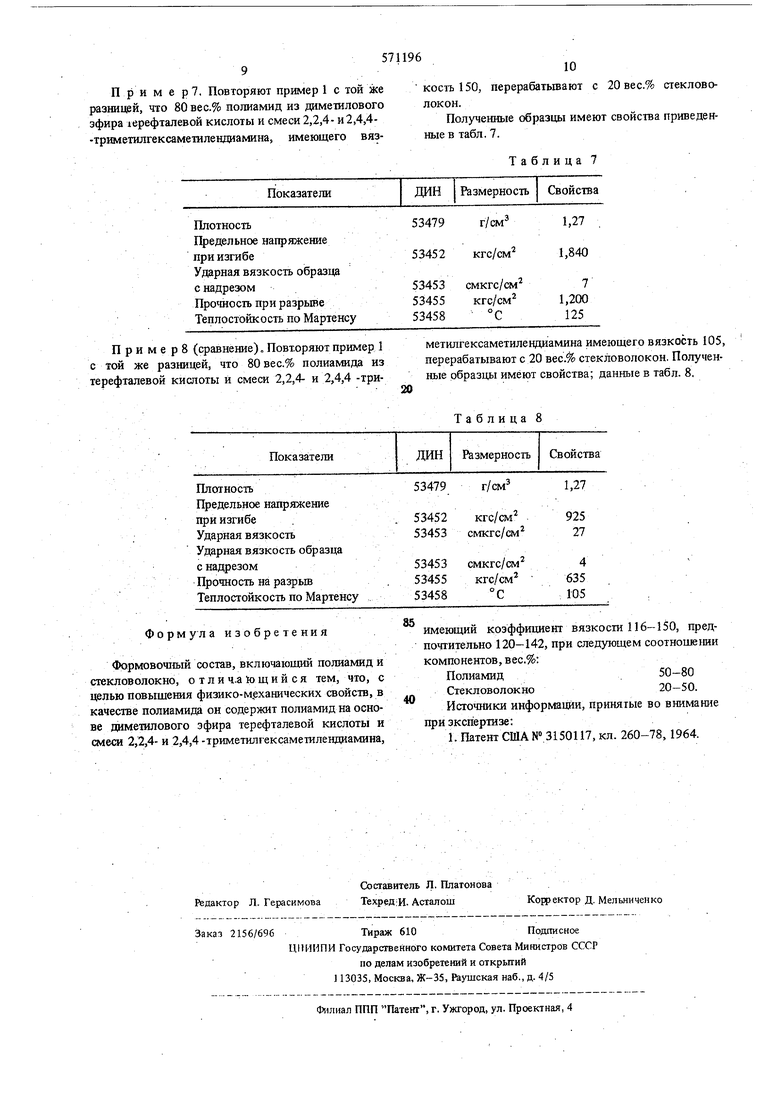

Изделия имеют свойства, приведенные в табл.1.

Та блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки аморфных полиамидов | 1980 |

|

SU867286A3 |

| Водная дисперсия | 1970 |

|

SU582770A3 |

| ФОРМОВОЧНАЯ МАССА НА ОСНОВЕ СОПОЛИАМИДА СО СТРУКТУРНЫМИ ЕДИНИЦАМИ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ И ТРИМЕТИЛГЕКСАМЕТИЛЕНДИАМИНА | 2010 |

|

RU2559328C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДА | 1972 |

|

SU344646A1 |

| ТРУБКА, ИМЕЮЩАЯ БАРЬЕРНЫЕ СВОЙСТВА | 2005 |

|

RU2348661C1 |

| ПОЛУАРОМАТИЧЕСКИЙ ПОЛИАМИД С РЕГУЛИРУЕМОЙ ДЛИНОЙ ЦЕПИ | 2009 |

|

RU2510947C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО МАТЕРИАЛА С ПРИМЕНЕНИЕМ ПОЛИАМИДНОЙ ФОРМОВОЧНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2429260C2 |

| АРМАТУРНЫЙ СТЕРЖЕНЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2016 |

|

RU2720777C2 |

| ИЗДЕЛИЕ, ОБЛАДАЮЩЕЕ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2005 |

|

RU2346962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯДИ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2454376C2 |

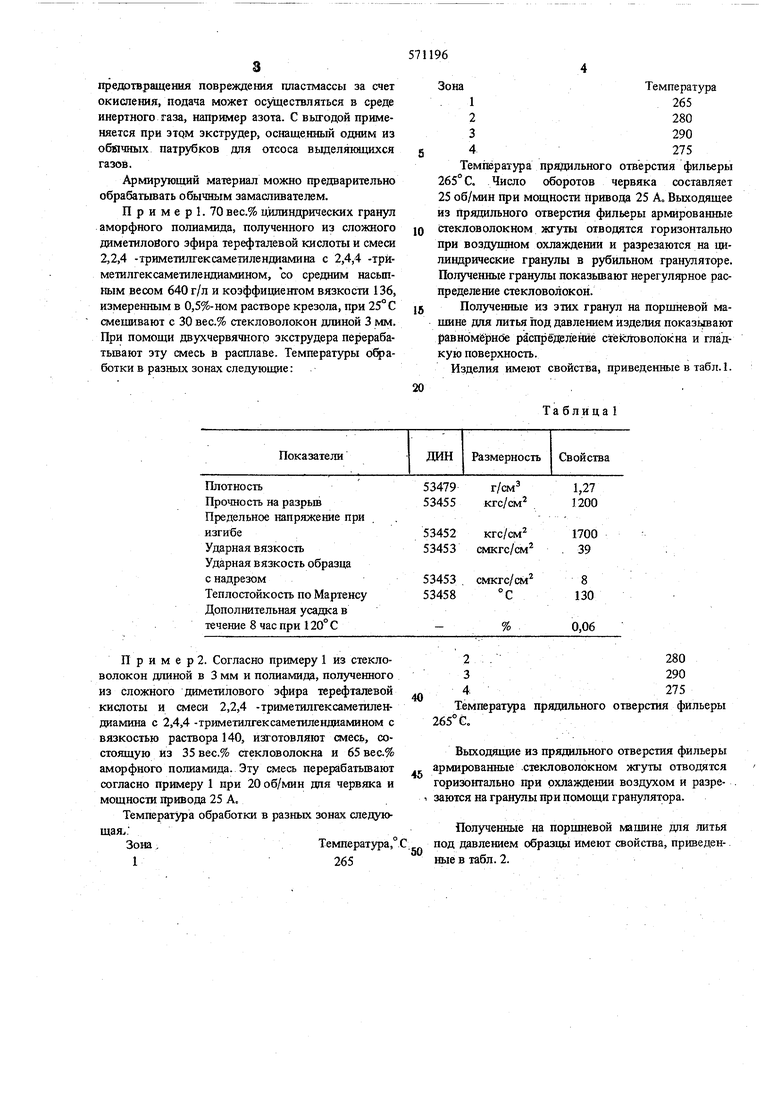

П р и м е р 2. Согласно примеру 1 из стекловолокон длиной в 3 мм и полиамида, полученного из сложного диметилового эфира терефталевой кислоты и смеси 2,2,4 -триметилгексаметилендиамина с 2,4,4 -триметилгексаметилендиамином с вязкостью раствора 140, изготовляют смесь, состоящую из 35 вес.% стекловолокна и 65 вес.% аморфного полиамида. Эту смесь перерабатьюают согласно примеру 1 при 20 об/мии дня червяка и мощности привода 25 А. Температура обработки в разных зонах следующая,. Зона,Температура, 1265 2.280 3290 4275 Температура прядильногоотверстия фильеры Выходящие из прядильиого отверстия фильеры армированные .стекловолокном жгуты отводятся горизонтально при охлаждении воздухом и разрезаются на гранулы при помощи гранулятора. Полученные на поришевой машине для литья под давлением образцы имеют свойства, приведенные в табл. 2.

Пример 3. Согласно примеру 1 смешивают ЗОвес.% стеклянных шариков диаметром в диапазоне от 5 до 50 с 70 вес.% аморфного полиамида вязкостью раствора 142 с последующей переработкой смеси согласно примеру 1 при оборотах червяка 20 об/мин, при расходе тока 20 А и следующей температуре:

Температура, °С

225 275

примеру 1 при оборотах червяка 35 об/мин и при мощности привода 20 А, Температура обработки в разных зонах следующая:

ЗонаТемпература, °С

3280

4280 Температура прядильного отверстия фильеры

265°а

Выходящие из прядильного отверстия фильеры жгуты отводятся горизонтально при охлаждении воздухом с последующим их разрезанием на гранулы при помощи гранулятора.

Полученные на пфшневой машнне для литья под давлением образщ 1 имеют свойства, приведенные в табл. 3.

ТаблицаЗ

280 290 275

Температура прядильного отверстия фильеры 265° С.

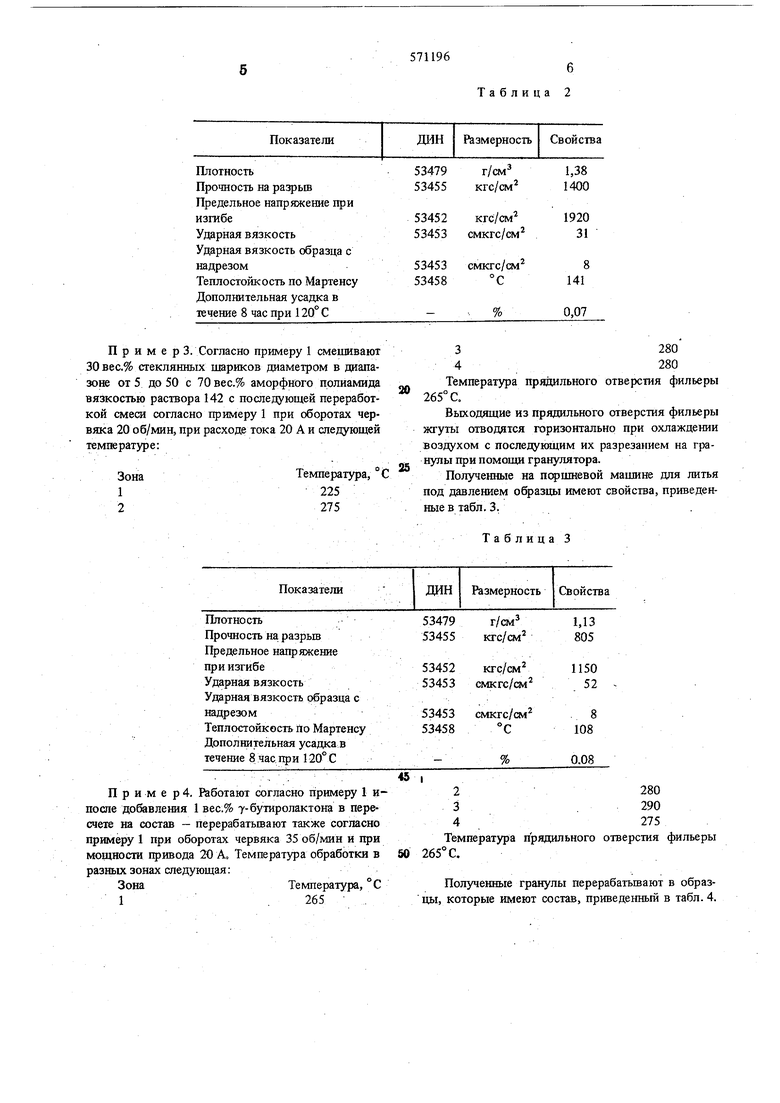

Полученные гранулы перерабатьшают в образцы, которые имеют состав, приведенный в табл. 4.

П р и м е р 5. Повторяют пример 1 с той же разницей, что аморфный колалмяя, получешаш из сложного диметилового эфира терефталевой кислоты и смеси 2,2,4 -триметилгексаметшендаамина с 2,4,4 -триметилгексаметилендизмином, с коэффициентом вязкости 120 смешивают с 50вес.% замасленных стекл{жол(жон дпинЫ) в 3 мм.

Полученные гранулы имеют шероховатую поверхность, что можно устранить повторным гранулированием. Полученные из зтих гранул на поршневой машине для литья под дав лешем обра зим обладают свойствами, приведенными в табл. 5.

П р и м е р 6. 79 вес.% аморфного полиамида,

Предельное напряжение при иутбе Ударная вязкость Ударная вязкость о5рлзЕ

с надрезом

TennocTOfficocib по Мартеису Дополнительная усадка в течение 8 час при 120° С

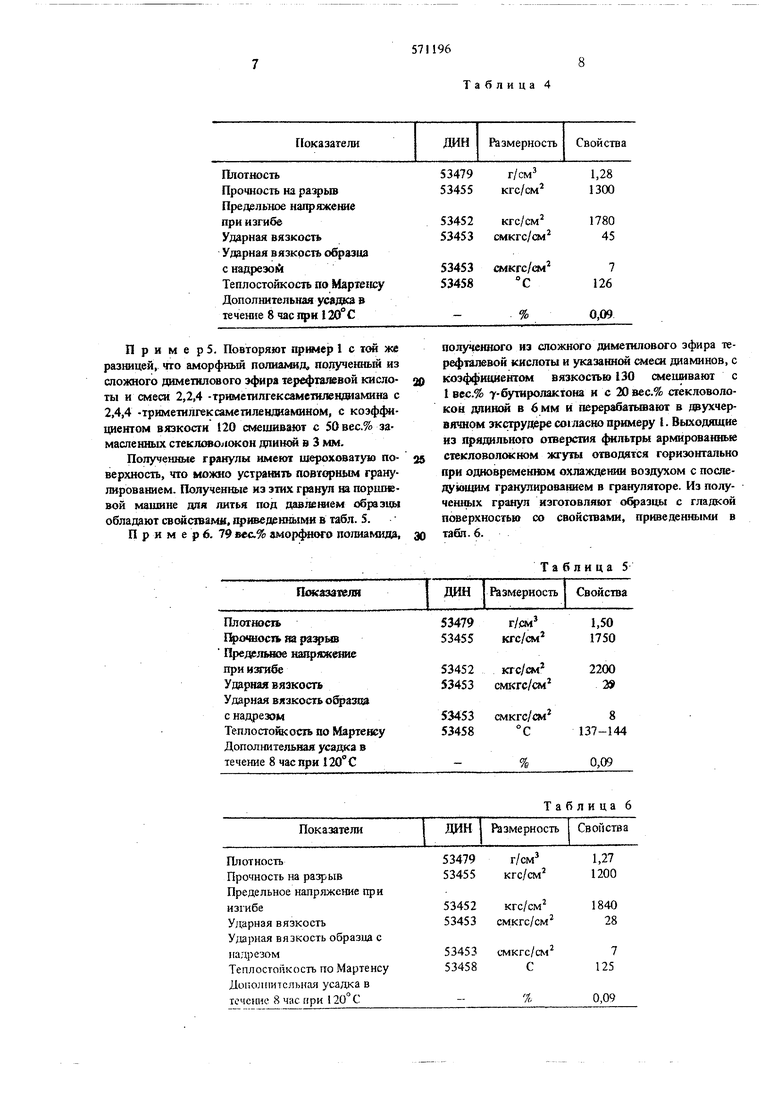

получе1шого из сложного диметилового зфира терефташвой кислоты и указанной смеш диаминов, с коэффициентом вязкостью 130 смеишвают с 1 вес.% у-бутиролактона и с 20вес.% стекловолокон дайной в 6мм и перерабатывают в двухчервячном зкструдере со1ласно примеру I. Выходящие из прядильного отверстия льтры армированные стекловолмсном жгуты отводятся горизонтально при одновременном охлаждении воздухом с последующим гранулированием в грануляторе. Из получеш |х гранул изготовляют образцы с гладкой поверхностью со свойствами, приведенными в табл. 6.

Таблица 5

кгс/см

2200

СМКГС/ОИ

2

шкгс/см

8 °С 137-144

0,09

%

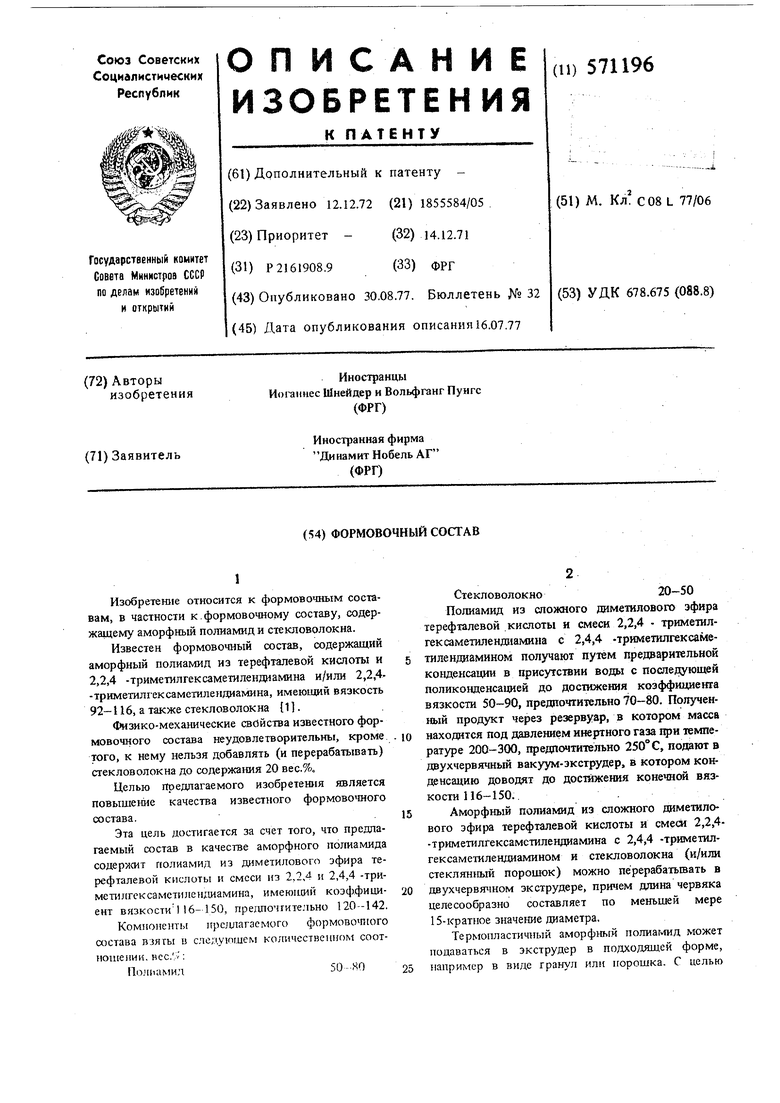

Таблица 6 При м е р7. Повторяют пример 1 с той же разницей, что 80 вес.% полиамид из диметилового эфира герефталевой кислоты и смеси2,2,4- и2,4,4-триметилгексаметилендиамина, имеющего вязПримере (сравнение) о Повторяют пример 1 с той же разницей, что 80 вес.% полиамида из терефталевой кислоты и смеси 2,2,4- и 2,4,4 -триФорм у л а изобретения

Формовочный состав, включающий полиамид и стекловолокно, отлич-а1ощийся тем, что, с целью повышения физико-м,еханических свойств, в качестве полиамида он содержит полиамид на основе диметилового эфира терефталевой кислоты и смеси 2,2,4- и 2,4,4-триметилгексаметолендиамина.

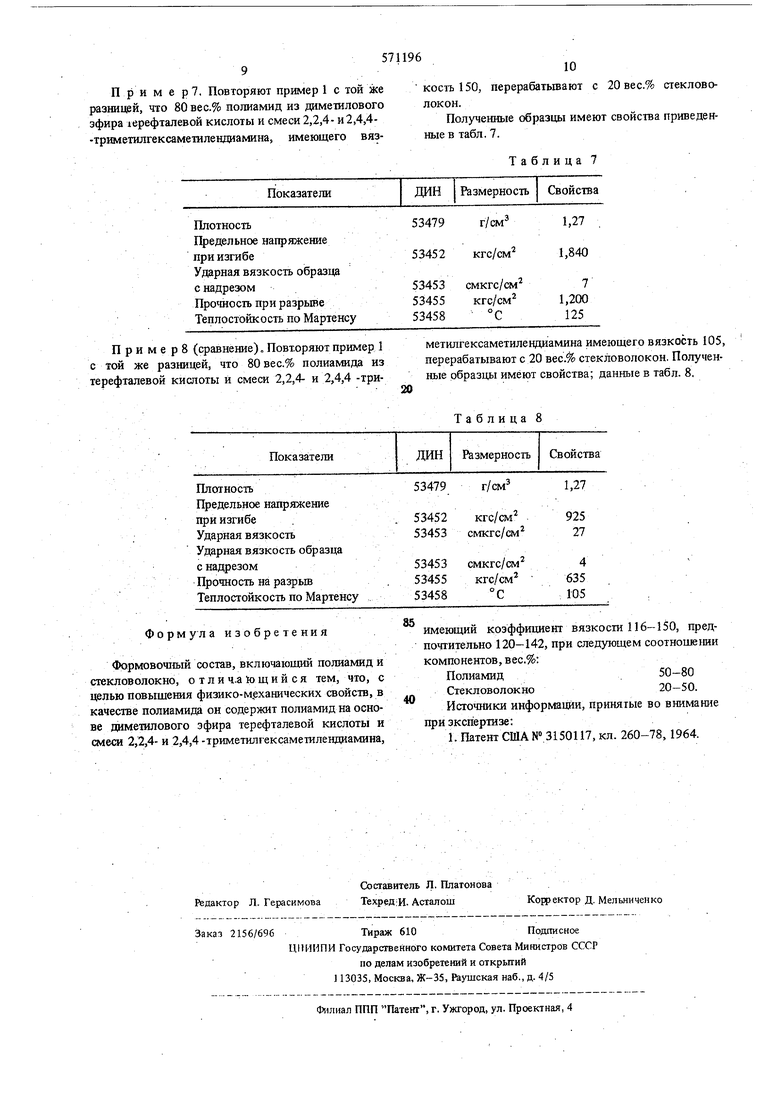

метилгексаметилендиамина имеющего вязкость 105, перерабатывают с 20 вес.% стекловолокон. Полученные образщ 1 имеют свойства; данные в табл. 8.

20

Таблица 8

имеющий коэффициент вязкости 116--150, предпочтительно 120-142, при следующем соотношеши компонентов, вес.%:

Полиамид.50-80

Стекловолокно20-50.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-08-30—Публикация

1972-12-12—Подача