(54) УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ЩЕТИНЫ В ОБОЙМУ ПРИ ИЗГОТОВЛЕНИИ КИСТИ

I

Изобретение относится к щетино-щеточной промышленности и может быть использовано при производстве малярных кистей из синтетической и натуральной щетины, а .также для выпуска круглых и прямоугольных кистей типа флейц.

Известно устройство для подачи щетины в обойму кисти с помощью заталкивающего порщня, который установлен с возможностью возвратно-поступательного перемещения в полости цилиндра. Пучок щетины подается в цилиндр через боковое окно с распащной дверцей. В нижней части цилиндра укрепляется обойма кисти, в полость которой вдавливается отобранная щетина с помощью порщня 4 .

Недостатком этого устройства является то, что в конструкции отсутствуют конструктивные элементы, необходимые для обеспе чения фиксирования щетины в кольце. Кроме того, кинематические взаимосвязи не позволяют осуществить технологический процесс фиксирования и механизировать процесс сборки головки.кисти.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для запрессовки щетины в обойму при изготовлении кисти, содержащее связанные с приводом и установленные в направляющих с воз: можностью встречного возвратно-поступательного перемещения стол для установки обоймы со щетиной и прессующую головку с пуансоном. Устройство содержит вертикальные направляющие, рычажные системы и толкающую иглу с гнездом, которая крепится на ползуне. Работа устройства осуществляется от электродвигателя через криtO вощипно-щатунный и рычажные механизмы.

Необходимым условием для запрессовки является наличие острого конца ручки кисти 2.

Недостатком этого устройства является

15 то, что прессовка, осуществляемая им, ведет к нерациональному расходу дорогостоящей щетины, которая увлекается проходящей через нее ручкой и идет в отходы. После запрессовки ручки щетина вновь смыкается в центре, образуя сплощную головку, т.е.

фиксирование самой щетины в кольце отсутствует. Это снижает сцепление щетины со стенками кольца, что приводит к быстрому выпаданию щетины из кольца и к быстрому износу самой кисти. Конструкция устройства не позволяет запрессовывать малогабаритные фиксации для расклинивания щетины в колыйе и тем более, когда головка собирается из отдельных пластмассовых деталей. При многократном контакте щетины кисти с жидкими средами сердечник ручки подвергается многократным разбуханиям и усушкам при просыхании щетины. Этот недостаток приводит к быстрому выпаданию ручки из удерживающего элемента, сокращая срок службы кисти. Наиболее опти-. мальное условие для увеличения срока службы кисти - условие, чтобы вкладыщ в центре кисти занимал площадь, равную 20% от полезной площади кисти. Известное устройство этого условия не позволяет обеспечить, так как кисти имеют различные размеры по рабочей площади, а выпускаемые ручки для малярных кистей этого не учитывают. Кроме того, после запрессовки ручки в головку кисти с острым концом ручки требуется дополнительная операция по скруглению заостренного конца. Эти недостатки не позволяют поднять качество кистей и снизить их себестоимость.

Целью изобретения является расщирение технологических возможностей путем изготовления кистей с вкладышами.

Указанная цель достигается тем, что устройство имеет смонтированный в направляющих и соединенный посредством пружины с прессующей головкой ползун с втулкой для прохода пуансона, имеющей на боковой поверхности окно для подачи вкладыща, и размещенные под окном соосно пуансону подпружиненные конусные лепестки, разрезной фланец с закрепленными на каждой из его частей лепестками, образующими зажим для вкладыща, и размещенные под разрезным фланцем упоры для контактирования с его частями.

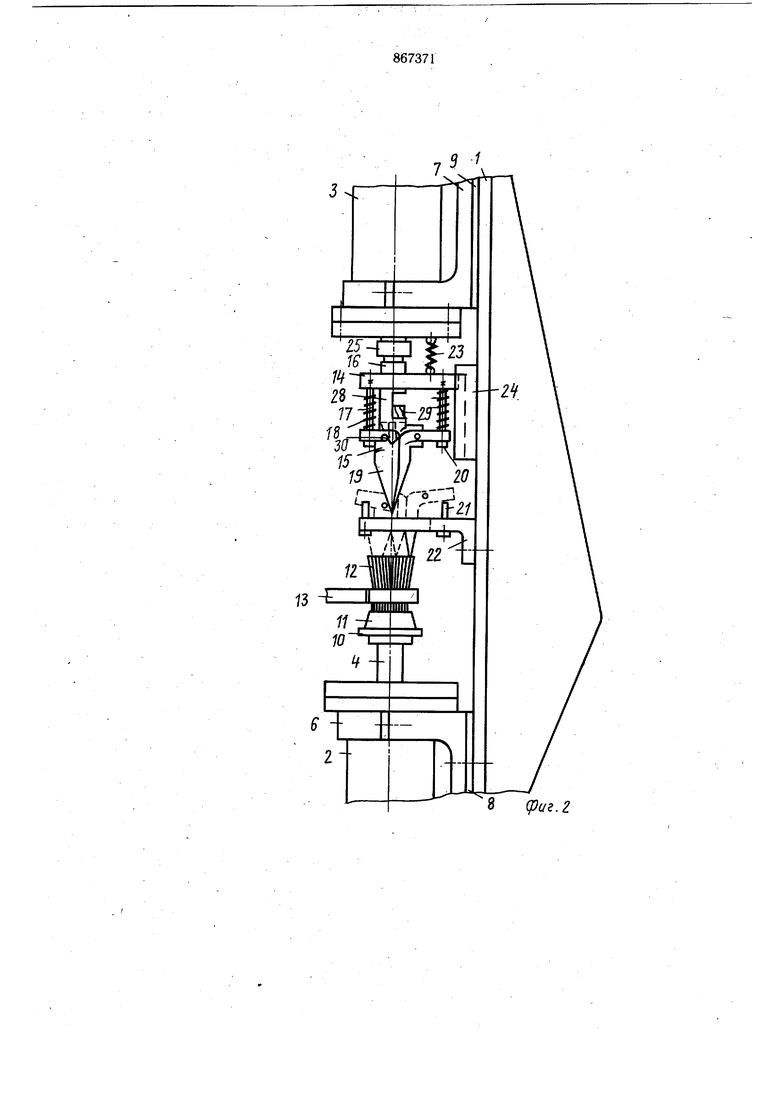

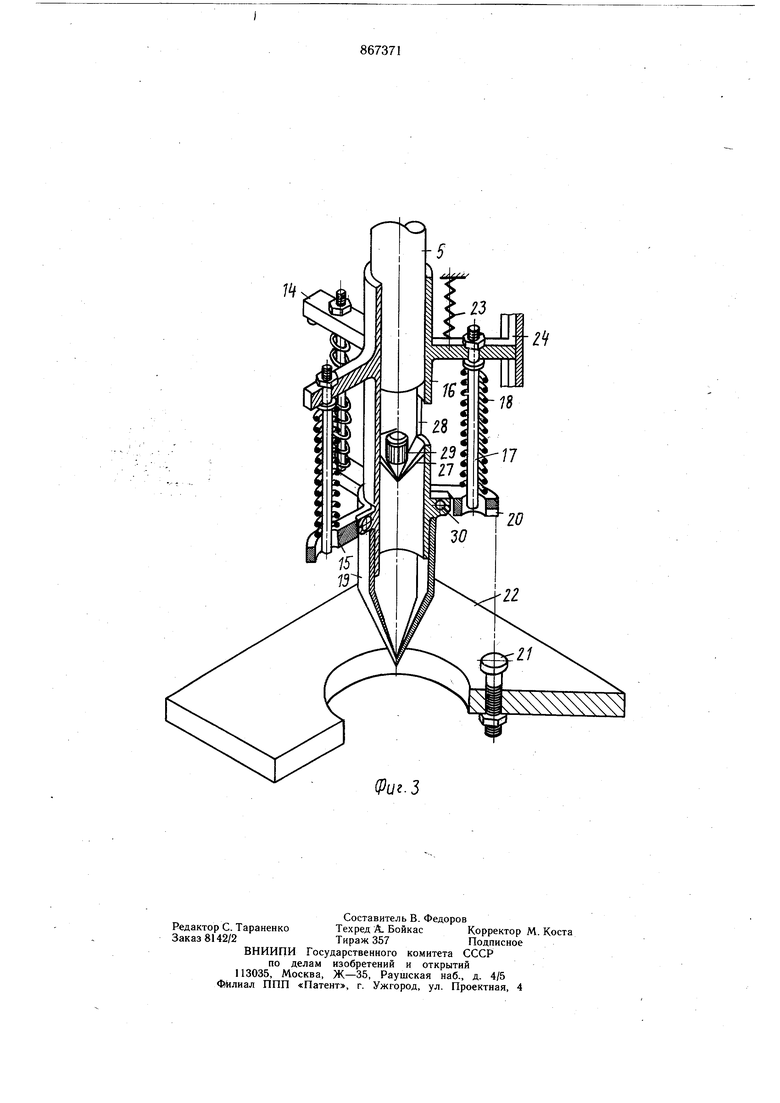

На фиг. 1 изображено устройство, общи и вид, разрез; на фиг. 2 - прессующ ая головка; на фиг. 3 - ползун с пуансоном, аксонометрия, i

Устройство для запрессовки щетины в обойму при изготовлении кисти содержит несущую стойку 1., на плоскости которой соосио друг над другом смонтированы нижний 2 и верхний 3 пневмоприводы с пуансонами 4 и 5. Оба пневмопривода крепятся в хомутах салазок 6 и 7 с возможностью встречного возвратно-поступательного перемещения один относительно другого. Перемещения осуществляются в пазах направляющих 8 и 9, которые неподвижно укреплены на несущей стойке 1. На верхнем торце щтока 4 смонтироваи рабочий стол 10, который служит для установки кольца 11, служащего обоймой при изготовлении круглых кистей или прямоугольной обоймой при изготовлении других видов кистей. Полость обоймы предназначена для пучка щетины 12, устанавливаемого в держателе 13. На верхнем пуансоне 5 монтируется прессуюцм головка, которая включает ползуи 14 и разрезной фланец 15. На ползуне жестко укреплена скользящая втулка-гильза 16, нижний конец которой выступает за пределы разрезного фланца 15. В качестве направляющих между ползуном и фланцем предусмотрены цилиндрические щтанги 17 с буферн)ми пружинами 18. Один конец щтанги жестко укреплен в ползуне 14, а второй - смонтирован в теле разрезного фланца с

возможностью свободного скольжения в полости сквозиых гнезд. В полостн разрезного фланца 15 жестко установлены конусные лепестки 19, которые в свободйом состоянии находятся в сомкнутом положении,

закрывая отверстие выступающего конца втулки 16. На нижней поверхности разрезного фланца 15 предусмотрены платики 20, которые расположены на одной оси с винтовыми упорами 21. Эти упорь крепятся в кронштейне 22, жестко связанном с несущей стойкой 1. В поднятом до упора положенни прессующая головка удерживается с помощью пружины 23, а от проворачивания ее вокруг своей вертикальной оси предохраияет хвостовик ползуна 14, который располагается в, пазе неподвижной прокладки 24. В нижней крышке пневмопрнвода 3 смонтироваиа ходовая втулка 25 с возможностью принудительного скольжеция в подшипнике 26. Нижний торец этой втулки находится в постоянном контакте с верхним

0 торцом втулки-гильзы 16. Внутри втулкигильзы 16- установлены подпружиненные конусные лепестки, образующне ловитель 27. Во втулке-гильзе предусмотрено окно 28, которое служит для подачи расклиннвающего вкладыша 29. В верхней торцовой части втулки 16 выполнены шарнирные проушины, в которых расположены оси 30, связанные с секторами разрезного фланца 15 с конусными лепестками 19. В свободном состоянии секторы фланца находятся в горизонтальном положении под действием буферных пружин 18, а конусные лепестки при этом сомкнуты между собой. При дви жеиии штока 5 вииз торцы платиков 20, соприкасаясь с торцами винтовых упоров 21 и преодолевая сопротивление буферных пружин 18, осуществляют одновременное раскрывание цанговых лепестков..

Торец ходовой втулки, выступающей внутри цилиндра пневмопривода 3, должен находится на строго определенном (расчетном) расстоянии А от торца поршня пиев0 мопривода. Это расстояние устанавливается в зависимости от габаритов выпускаемых кистей.

В работу устройство вступает с момента подачи сжатого пучка щетины 12 в зону

J для его загрузки в полость обоймы 11. Перед подачей йучка обойма устанавливается на столе 10, а после ее подачи пуансон 4 получает команду на подъем. При подъеме пуансона 4 обойма 11 охватывает наружную поверхность корешковой части пучка щетины и продолжает подъем до соприкосновения торцов щетины 12 с поверхностью стола 10. Одновременно с подъемом пуансона 4 начинает движение вниз пуансон 5 пневмопривода 3. Вместе с пуансоном опускается прёссующай головка.Опускание головки осуществляется в определенной последовательности. Вначале опускается пуансон 5, который своим торцом проталкивает вкладыш 29 через пружинные лепестки ловителя 27. При этом вкладыш проваливается через полость втулки 1б, попадая между конусными лепестками 19. К этому времени торец пуансона входит в непосредственный контакт с торцом ходовой втулки 25, которая соедииена с ползуном 14. Продолжая опускаться совместно с пуансоном 5, втулка 25 преодолевает сопротивление пружины 23, перемешая ползун 14 по пазу неподвижной прокладки 24 и предохраняя прессующую головку от поворота вокруг своей вертикальной оси. Ползун 14 с помощью щтанг 17 с буферными пружинами 18 соединен с разрезным фланцем 15, имеющим платики 20. При совместном опускании пуансона 5 с прессующей головкой платики 20 доходят до внитовых упоров 21 и в это время конусные лепестки 19, находящиеся в центре щетины 12, начинают раскрываться, а пуансон 5, продолжая опускаться, вдавливает вкладыщ 29 в центральную часть щетнны 12, плотно расклинивая ее в полости обоймы 11. По окончании вдавливания пуансон 5 с прессующей головкой получают команду на подъем, а пуансон 4 - на опускание. Когда конусные лепестки 19 в раскрытом положении полностью выйдут за пределы верхней части пучка 12, они закрываются под действием буферных пружин 18. В это время ползун 14 доходит до ограничительного упора, а пуансон 5 продолжает подъем до упора поршня в верхнюю крышку пневмопривода 3, после чего обойма 11 с запрессованной щетиной 12 снимается и передается на последующие операции. В дальнейшем цикл работы устройства повторяется. Формула изобретения Устройство для запрессовки щетины в обойму при изготовлении кисти, содержащее связанные с приводом и установленные в направляющих с возможностью встречного возвратно-поступательного перемещения стол для установки обоймы со щетиной и прессующую головдсу с пуансоном, отличающееся тем, что, с целью расширения технологических возможностей путем изготовления кистей с вкладышами, оно имеет смонтированный в направляющих и соединенный посредством пружины с прессующей головкой ползун с втулкой для прохода пуансона, имеющей на боковой поверхности окно для подачи вкладыша, и размещенные под окном соосно пуансону подпружиненные конусные лепестки, разрезной фланец с закрепленными на каждой из его частей лепестками, образующими зажим для вкладыша, и размещенные под разрезным фланцем упоры для контактирования с его частями. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 1100589, кл. 9а 1/08, 1959. 2.Авторское свидетельство СССР № 114327, кл. А 46 D 3/06, 1957 (прототип).

/

гч

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для заполнения диафрагм массажных щеток иглами | 1978 |

|

SU778729A1 |

| Устройство для получения труб с утолщениями | 1982 |

|

SU1058693A1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ и ПОСЛЕДУЮЩЕЙ | 1972 |

|

SU350622A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Линия для изготовления групповых пакетов монолитных керамических конденсаторов | 1986 |

|

SU1406653A1 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАЛЯРНЫХКИСТЕЙ | 1979 |

|

SU824970A1 |

Авторы

Даты

1981-09-30—Публикация

1978-12-28—Подача