1

Изобретение относится к технологическому оборудованию, предназначенному для изготовления малярных кистей.

Известно устройство для изготовления кистей, содержащее корпус с проточками и элементы для формования кистей 1.

Однако конструкция устройства не позволяет изготавливать малярные кисти различных типоразмеров.

Наиболее близким к предлагаемому по технической сущности является устройство для изготовления малярных кистей, содержащее смонтированные в корпусе и кинематически связанные с приводом пуансон и средство для центрирования и удержания обоймы кисти, имеющее установленный с возможностью поворота диск с выемками на торцовой поверхности и размещенными в них проводками, шарнирно соединенными с захватами для обоймы кисти 2.

Однако известное устройство обеспечивает лищь центрирование пучка щетины в обойме малярной кисти, не обеспечивая при этом утапливание пучка на определенную глубину в обойме.

Цель изобретения - расширение технологических возможностей.

Указанная цель достигается тем, что в известном устройстве средство для центрирования и удержания обоймы кисти дополнительно имеет центрирующие пластины, одна сторона каждой из которых выполнена по дуге окружности для контактирования с обоймой, а другая закреплена на оси, а диск на торцовой поверхности имеет пазы для размещения осей пластин, при этом пуансон размещен под диском, захваты подпружинены и каждый из них имеет опорный выступ для обоймы. Кроме того, пуансон на свободном конце имеет насадку из упругого материала в форме усеченного конуса, обращенного вверх больщим основанием.

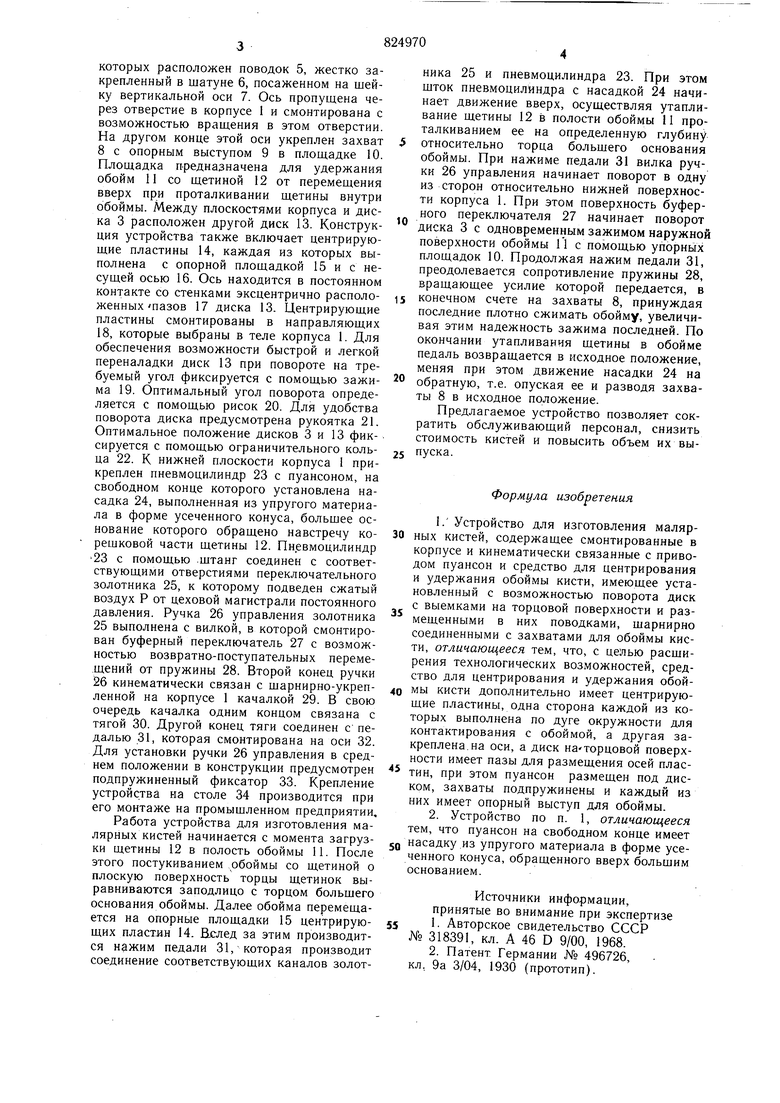

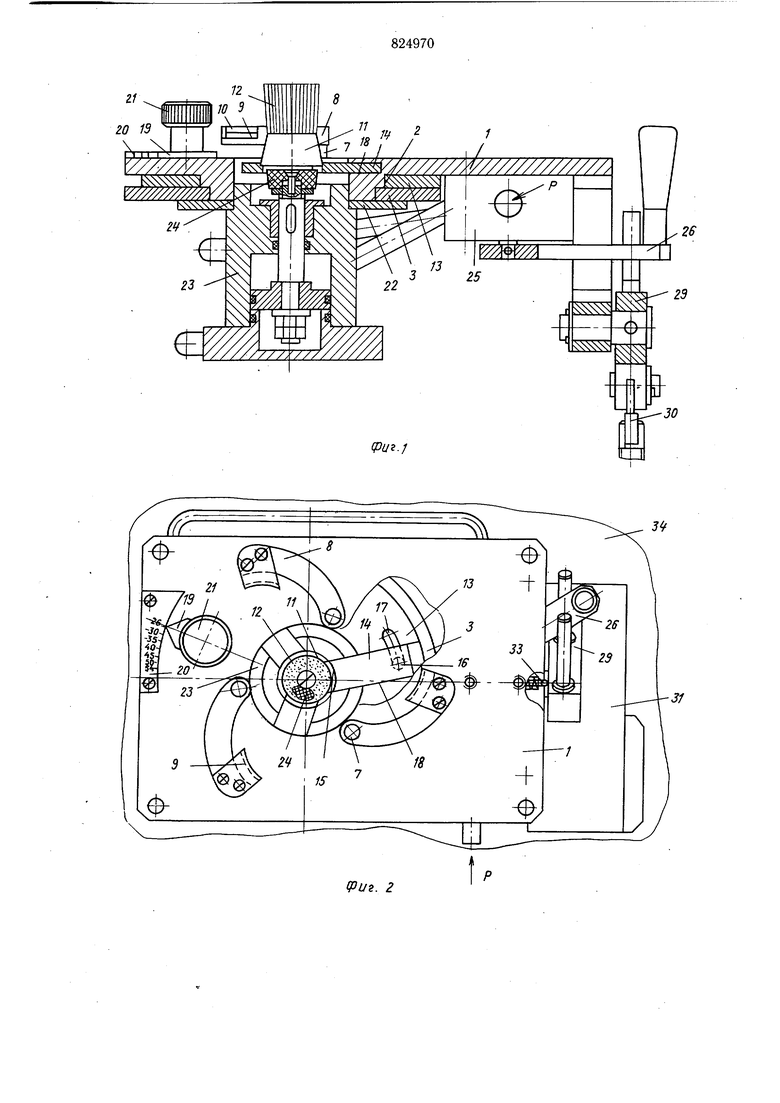

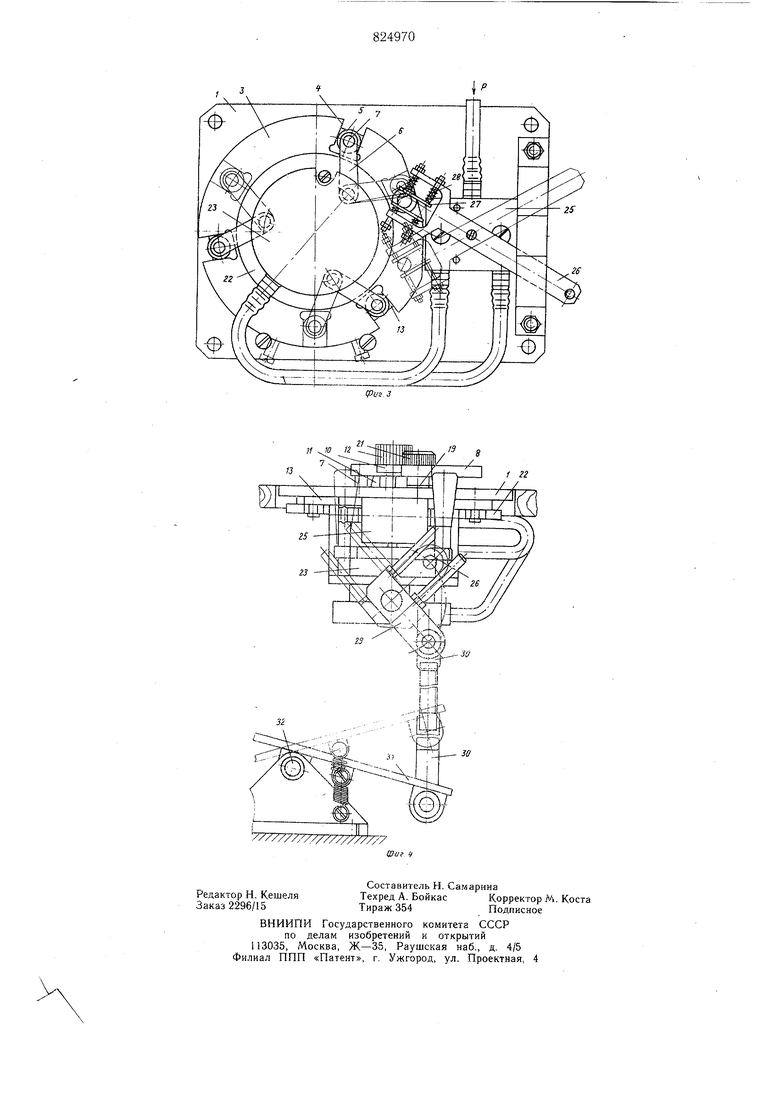

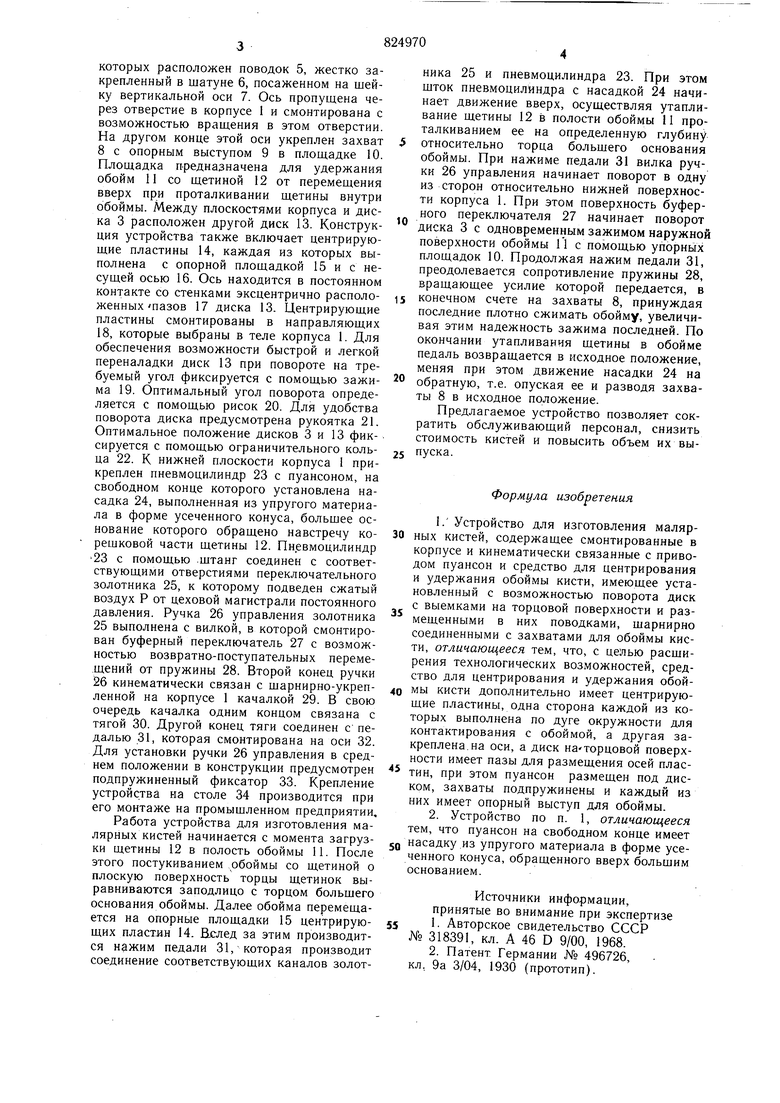

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - устройство при крайних положениях подпружиненных захватов, вид снизу, на фиг. 4 - боковой вид устройства со стороны педали.

Устройство для изготовления малярных кистей включает корпус I с проточкой 2. Проточка служит для центрирования поворотного диска 3. На торцовой поверхности диска 3 выбраны выемки 4, в каждой из

которых расположен поводок 5, жестко закрепленный в шатуне 6, посаженном на шейку вертикальной оси 7. Ось пропущена через отверстие в корпусе 1 и смонтирована с возможностью врашения в этом отверстии. На другом конце этой оси укреплен захват 8 с опорным выступом 9 в площадке 10. Площадка предназначена для удержания обойм 11 со щетиной 12 от перемещения вверх при проталкивании щетины внутри обоймы. Между плоскостями корпуса и диска 3 расположен другой диск 13. Конструкция устройства также включает центрирующие пластины 14, каждая из которых выполнена с опорной площадкой 15 и с несущей осью 16. Ось находится в постоянном контакте со стенками эксцентрично расположенных пазов 17 диска 13. Центрирующие пластины смонтированы в направляющих 18, которые выбраны в теле корпуса 1. Для обеспечения возможности быстрой и легкой переналадки диск 13 при повороте на требуемый угол фиксируется с помощью зажима 19. Оптимальный угол поворота определяется с помощью рисок 20. Для удобства поворота диска предусмотрена рукоятка 21. Оптимальное положение дисков 3 и 13 фик- . сируется с помощью ограничительного кольца 22. К нижней плоскости корпуса 1 прикреплен пневмоцилиндр 23 с пуансоном, на свободном конце которого установлена насадка 24, выполненная из упругого материала в форме усеченного конуса, больщее основание которого обращено навстречу корещковой части щетины 12. Пневмоцилиндр 23 с помощью .штанг соединен с соответствующими отверстиями переключательного золотника 25, к которому подведен сжатый воздух Р от цеховой магистрали постоянного давления. Ручка 26 управления золотника

25выполнена с вилкой, в которой смонтирован буферный переключатель 27 с возможностью возвратно-поступательных перемещений от пружины 28. Второй конец ручки

26кинематически связан с щарнирно-укрепленной на корпусе 1 качалкой 29. В свою очередь качалка одним концом связана с тягой 30. Другой конец тяги соединен с педалью 31, которая смонтирована на оси 32. Для установки ручки 26 управления в среднем положении в конструкции предусмотрен подпружиненный фиксатор 33. Крепление устройства на столе 34 производится при его монтаже на промышленном предприятии,

Работа устройства для изготовления малярных кистей начинается с момента загрузки щетины 12 в полость обоймы 11. После этого постукиванием обоймы со щетиной о плоскую поверхность торцы щетинок выравниваются заподлицо с торцом больщего основания обоймы. Далее обойма перемещается на опорные площадки 15 центрирующих пластлн 14. Вслед за этим производится нажим педали 31, которая производит соединение соответствующих каналов золотника 25 и пневмоцилиндра 23. При этом щток пневмоцилиндра с насадкой 24 начинает движение вверх, осуществляя утапливание щетины 12 в полости обоймы 11 проталкиванием ее на определенную глубину

относительно торца большего основания обоймы, при нажиме педали 31 вилка ручки 26 управления начинает поворот в одну из сторон относительно нижней поверхности корпуса 1. При этом поверхность буферного переключателя 27 начинает поворот диска 3 с одновременным зажимом наружной поверхности обоймы 11 с помощью упорных площадок 10. Продолжая нажим педали 31, преодолевается сопротивление пружины 28, вращающее усилие которой передается, в

конечном счете на захваты 8, принуждая последние плотно сжимать обойму, увеличивая этим надежность зажима последней. По окончании утапливания щетины в обойме педаль возвращается в исходное положение, меняя при этом движение насадки 24 на

обратную, т.е. опуская ее и разводя захваты 8 в исходное положение.

Предлагаемое устройство позволяет сократить обслуживающий персонал, снизить стоимость кистей и повысить объем их выпуска.

Формула изобретения

1. Устройство для изготовления малярных кистей, содержащее смонтированные в корпусе и кинематически связанные с приводом пуансон и средство для центрирования и удержания обоймы кисти, имеющее установленный с возможностью поворота диск с выемками на торцовой поверхности и размещенными в них поводками, шарнирно соединенными с захватами для обоймы кисти, отличающееся тем, что, с целью расширения технологических возможностей, средство для центрирования и удержания обоймы кисти дополнительно имеет центрирующие пластины, одна сторона каждой из которых выполнена по дуге окружности для контактирования с обоймой, а другая закреплена, на оси, а диск на«торцовой поверхности имеет пазы для размещения осей пластин, при этом пуансон размещен под диском, захваты подпружинены и каждый из них имеет опорный выступ для обоймы.

2. Устройство по п. 1, отличающееся тем, что пуансон на свободном конце имеет насадку из упругого материала в форме усеченного конуса, обращенного вверх большим основанием.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 318391, кл. А 46 D 9/00, 1968. 2. Патент Германии № 496726, кл., 9а 3/04, 1930 (прототип). Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки щетины в обойму при изготовлении кисти | 1978 |

|

SU867371A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

| Устройство для формовки выводов микросхемы и узел центровки микросхем для этого устройства | 2016 |

|

RU2644020C1 |

| Устройство для мойки кистей | 1977 |

|

SU704593A2 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2138368C1 |

| Станок для сборки и центрирования спицевых колес | 1975 |

|

SU596492A1 |

| СМЕННАЯ КИСТЬ | 2005 |

|

RU2294126C1 |

Авторы

Даты

1981-04-30—Публикация

1979-03-29—Подача