(54) УСТРОЙСТВО ДЛЯ ОЧИСТКР1 ДЛИННОМЕРНОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки круглого проката от окалины | 1988 |

|

SU1572724A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ЗАГОТОВКИ ОТ ОКАЛИНЫ И ОКАЛИНОЛОМАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395357C1 |

| Волочильный стан | 1978 |

|

SU747553A1 |

| Устройство для волочения проволоки | 1978 |

|

SU697220A1 |

| Волочильный стан | 1979 |

|

SU806193A2 |

| МНОГОКРАТНЫЙ ПРЯМОТОЧНЫЙ ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ КАЛИБРОВКИ ЗАГОТОВОК | 2012 |

|

RU2539520C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТРУБ С ВИНТОВЫМ ПРОФИЛЕМ | 2011 |

|

RU2477664C2 |

| Устройство для зачистки проката от окалины | 1991 |

|

SU1831395A3 |

| СПОСОБ АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ОТ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2527556C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ КАТАНКИ ОТ ОКАЛИНЫ | 1998 |

|

RU2149725C1 |

1

Изобретение относится к подготовке поверхности металла к последующей обработке давлением, преимущественно волочению, и может быть использовано при производстве проволоки из черных и цветНЬ1Х металлов и сплавов.

Известно устройство для деформирования длинномерного материеша тзгибом и кручением, содержащее вращающийся корпус с размещенными в нем по винтовой линии изгибающими роликами, свободно сидящими на осях, перпендикулярных оси подачи i.

Величина создаваемого известным устройством противонатяжения существенно снижена за счет изгиба обрабатываемого материала по винтовой линии.

Однако в этом устройстве плоскости изгибающих роликов не совпадают с винтовой пинией, являющейся оптимальной траекторией движения обрабатываемого материала, из-за чего обрабатываемый материал на входе и выходе из ролика претерпевает значительную деформацию

изгиба, что увеличивает силу протягивания материала через устройство и, таким образом, создаваемое им противона гяжение, а также снижает стойкость изгибающих роликов.

Известно также устройство для деформирования материала -;згибом и кручением, содержащее вращающийся корпус с размещенными в нем по вкнторой линии роликами, свободно сидящими на осях, к: то10рые развернуты на угол подъема винто- вой пинии. Разворот осей роликов на угол подъема винтовой линии обеспечивает предельное снижение создаваемого уст ройством противонатяжения и повыщает стойкость роликов .

Недостатком известного устройстьа является то, чтопри обработке длинномерного материала этим устройством обнаруживается недостаточно качественная очистка.

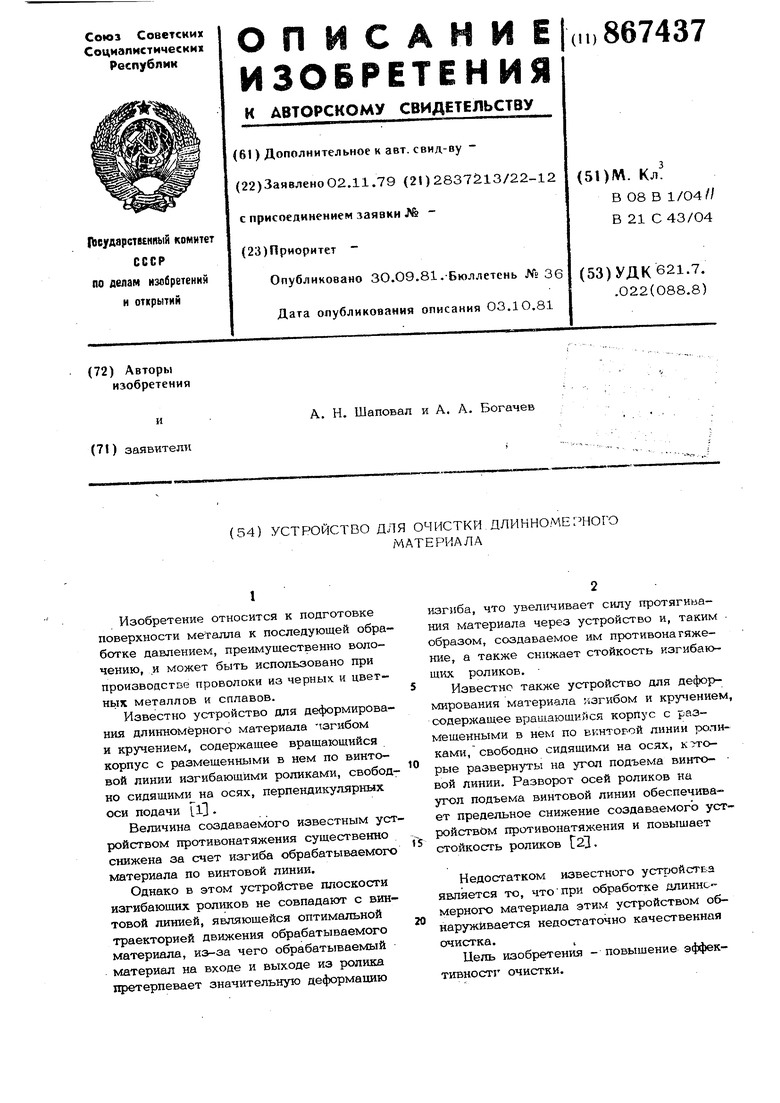

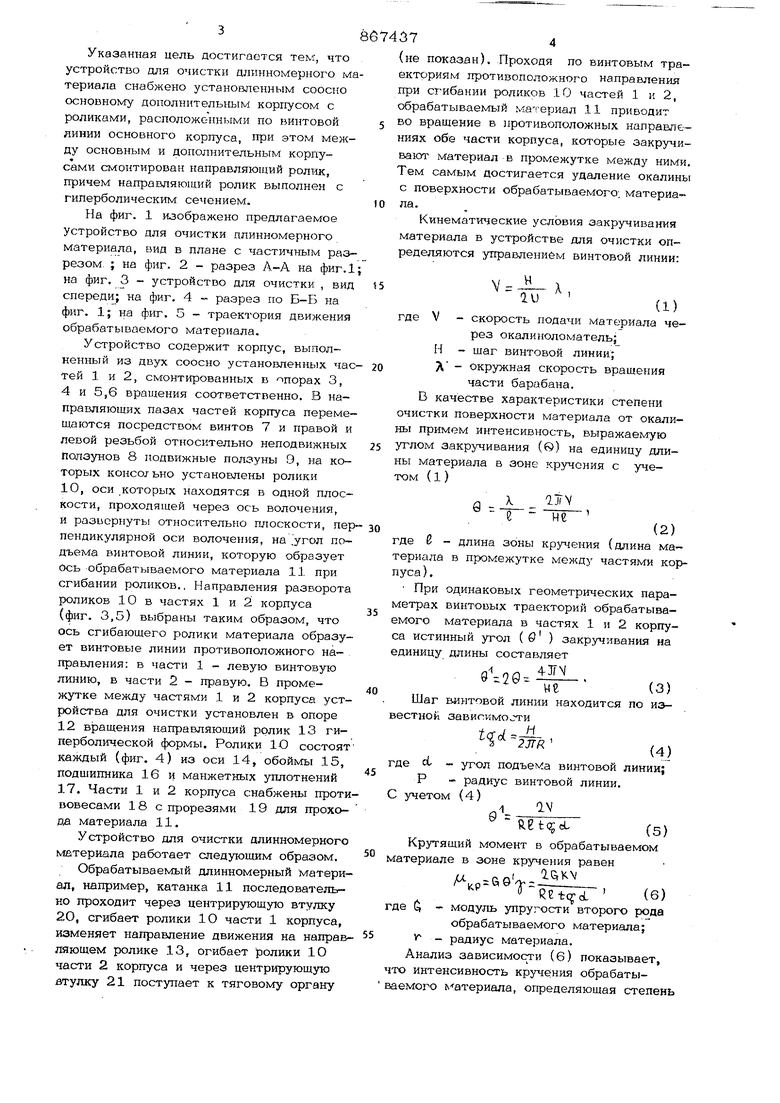

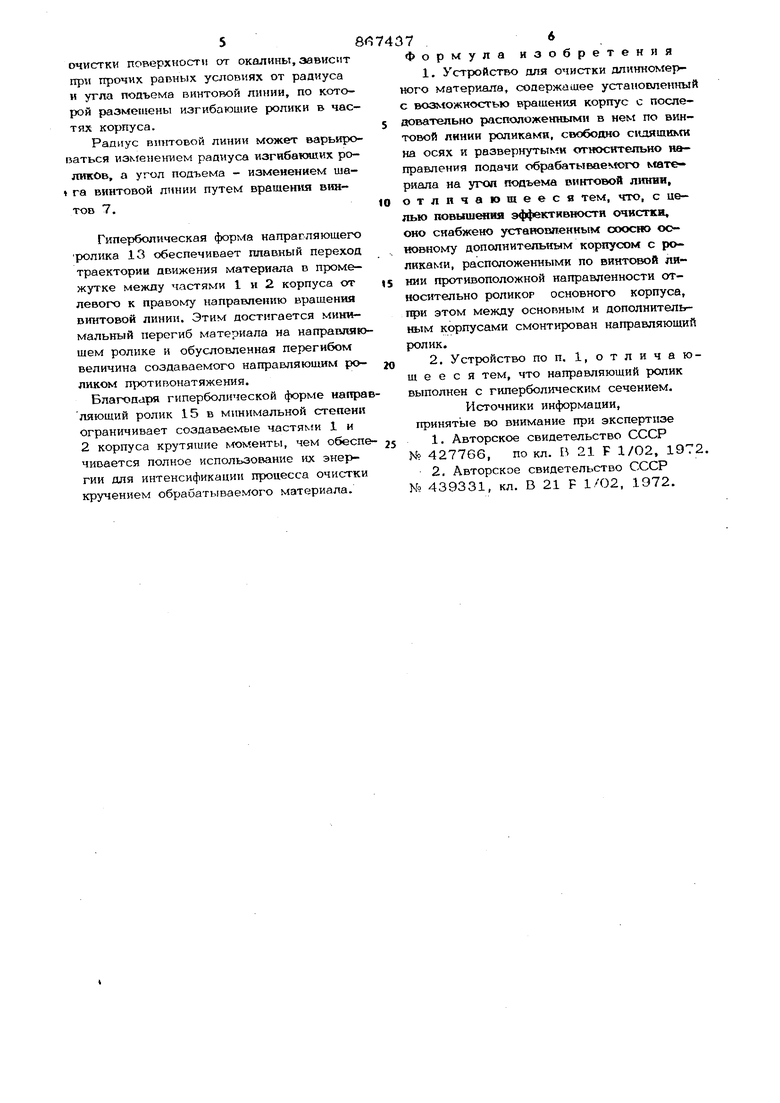

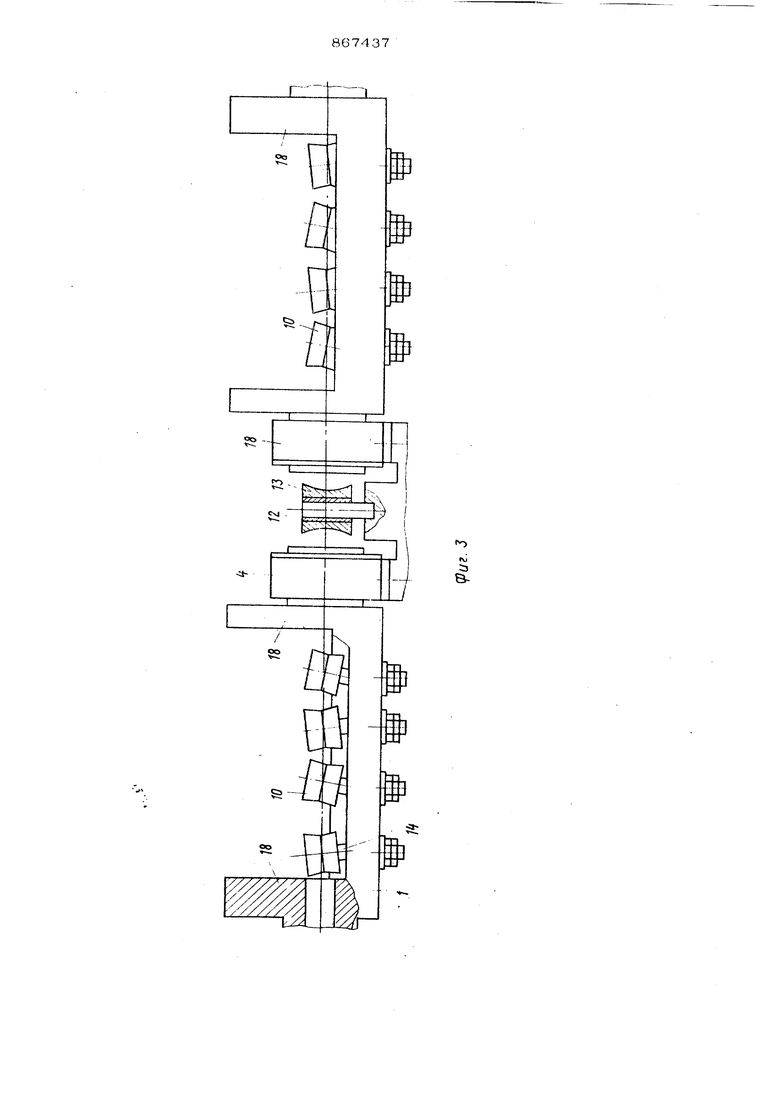

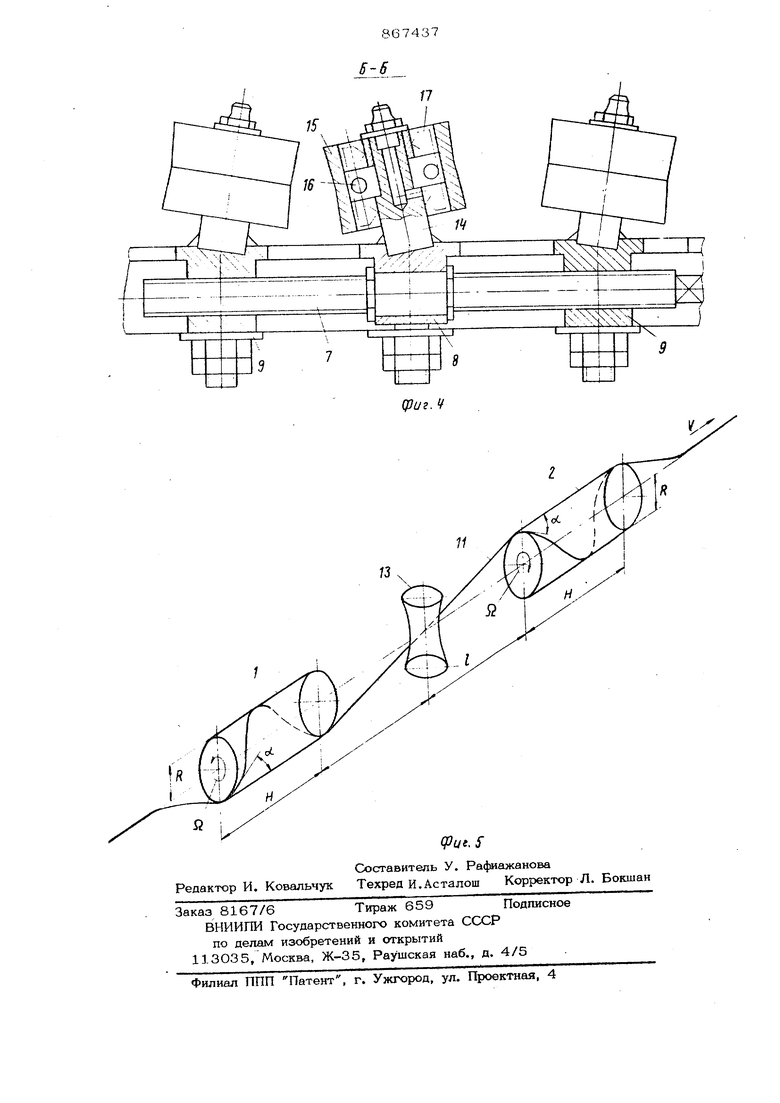

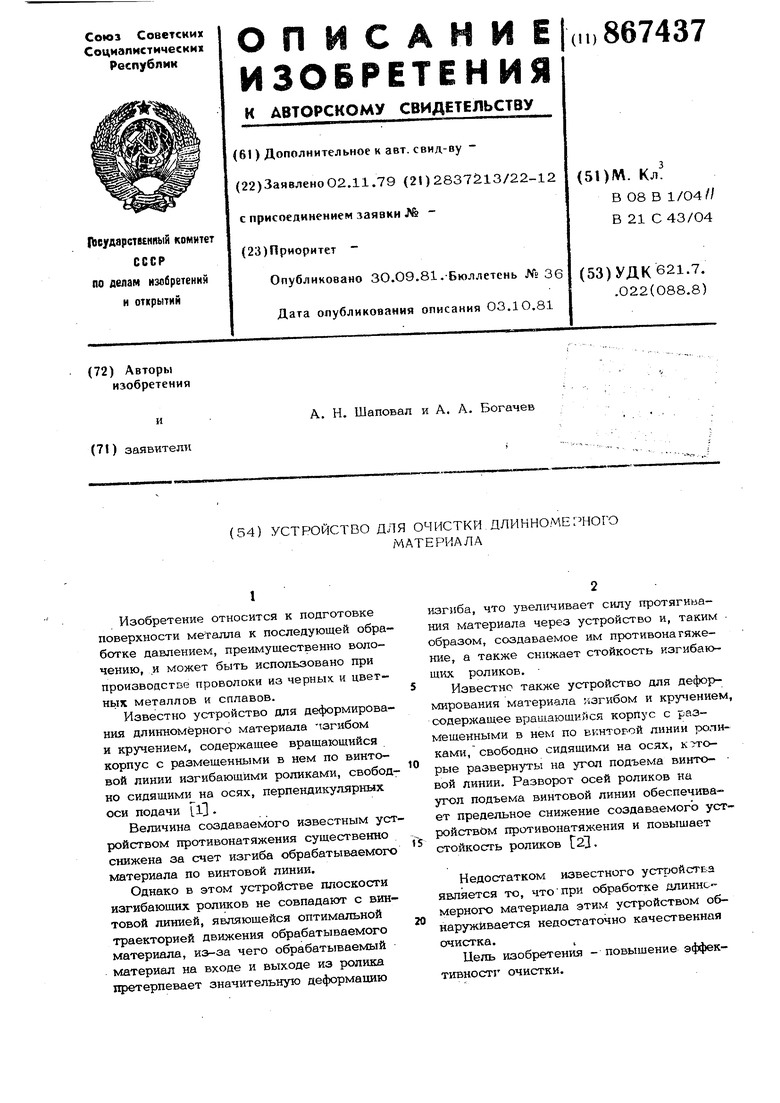

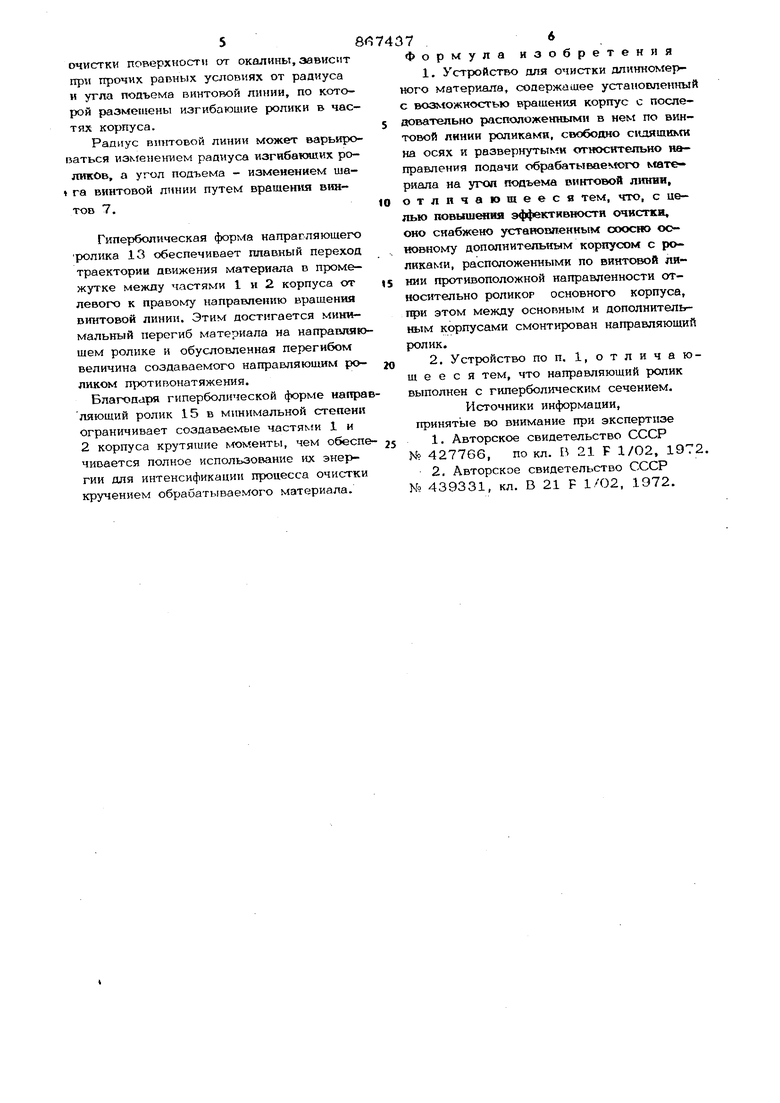

Цель изобретения - повышение эффективностг очистки. Указанная цель достигается тем, что устройство для очистки длинномерного ма териала снабжено устанО1зленным соосио основному дополнительным корпусом с роликами, расположенными по винтовой линии основного корпуса, при этом между основным и дополнительным корпусами смонтирован направляющий ролик, причем направляющий ролик выполнен с гиперболическим сечением. На фиг. 1 изображено предлагаемое устройство для очистки длинномерного материала, вид в плане с частичным разрезом, ; на фиг. 2 - разрез А-А на фиг.1 на фиг. 3 - устройство для очистки , вид спереди; на фиг. 4 - разрез по Б-Б на фиг. 1; на фиг. 5 - траектория движения обрабатываемого материала. Устройство содержит корпус, выполненный из двух соосно установленных час тей 1 и 2, смонтированных в порах 3, 4 и 5,6 вращения соответственно. В направляющих пазах частей корпуса перемещаются посредством винтов 7 и правой и левой резьбой относительно неподвижных ползунов 8 подвижные ползуны 9, на которых консо/ьно установлены ролики 1О, оси которых находятся в одной плоскости, проходящей через ось волочения, и развернуты относительно плоскости, пер пендикулярной оси волочения, на угол подъема винтовой линии, которую образует ось обрабатываемого материала 11 при сгибании роликов., Направления разворота роликов 10 в частях 1 и 2 корпуса (фиг. 3,5) выбраны таким образом, что ось сгибающего ролики материала образует винтовые линии противоположного направления: в части 1 - левую винто вую линию, в части 2 - правую. В промежутке между частями 1 и 2 корпуса устройства для очистки установлен в опоре 12 вращения направляющий ролик 13 гиперболической формы. Ролики Ю СОСТОЯТ каждый (фиг. 4) из оси 14, обоймы 15, подшипника 16 и манжетных уплотнений 17. Части 1 и 2 корпуса снабжены прот вовесами 18с прорезями 19 для ярохода материала 11. Устройство для очистки длинномерного материала работает следующим образом. Обрабатываемый длинномерный Матери ал, например, катанка 11 последовательно проходит через центрирующую втулку 20, сгибает ролики 1О части 1 корпуса, изменяет направление движения на направ лнющем ролике 13, огибает ролики 1О части 2 корпуса и через центрирующую втулку 21 поступает к тяговому органу 74 (не показан). Проходя по винтовым траекториям противоположного направления ри сгибании роликов 10 частей 1 и 2, брабатываемый материал 11 приводит о вращение в противоположных направлеиях обе части корпуса, которые закручива от материал в промежутке между ними. Тем самым достигается удаление окалины с поверхности обрабатываемого; материала. Кинематические условия закручивания материала в устройстве для очистки определяются управлением винтовой линии: -скорость подачи материала через окалиноломатель; -щаг винтовой линии; - окружная скорость вращения части барабана. В качестве характеристики степени очистки поверхности материала от окалины примем интенсивность, выражаемую утлом закручивания (®) на единицу длины материала в зоне кручения с учетом (1) X е не где 6 - длина зоны кручения (длина материала в промежутке между частями корпуса). При одинаковых геометрических параметрах винтовых траекторий обрабатываемого материала в частях 1 и 2 корпуса истинный угол ( 0 ) закручивания на единицу длины составляет , 9.20ие(3) Шаг винтовой линии находится по известной зависимости Н где ct - угол подъема винтовой линии; Р - радиус винтовой линии. С учетом (4) (5) Крутящий момент в обрабатываемом материале в зоне кручения равен ,, -, 6|9ог (6) - модуль упругости второго рода обрабатываемого материала; v - радиус материала. Анализ зависимости (6) показывает, что интенсивность кручения обрабатываемого aтepиaлa, оггределяющая степень очистки поверхности от окалины, зависит при прочих paRHbix условиях от рааиуса VI угла попъема винтовой пинии, по которой разменюны изгибающие ропики в частях корпуса. Радиус винтовой линии может варьироваться изменением радиуса изгибающих ро- ликОв, а угол подъема - изменением ша га винтовой линии путем вращетш винтов 7. Гиперболическая форма напрагляющего ролика 13 обеспечивает плавный переход траектории движения материала в промежутке между частями 1 и 2 корпуса от левого к правому направлению вращения BiTOTOBOft линии. Этим достигается минимальный перегиб материала на напраыгаю шем ролике и обусловленная перегибом величина создаваемого направляющим роликом противонатяжения, Благодаря гиперболической форме напра ляющий ролик 15 в минимальной степени ограничивает создаваемые частями 1 и 2 корпуса крутящие моменты, чем обеспе чивается полное использование их энергии для интенсификации процесса очистки кручением обрабатываемого материала. Формула изобретения 1.Устройство для очистки длинномерного материала, содержащее установленный с возможностью вращения корпус с последовательно расположенными в нем по винтовой линии роликами, свободно сидящими на осях и развернутыми относительно направления подачи обрабатываемого материала на угол подъема винтовой лтгаи, отличающееся тем, что, с целью повьпиения эффективности очистки, оно снабжено установленным ооосно ооноБНОму дополнительным корпусом с роликами, расположенными по винтовой линии противоположной направленности относительно роликор основного корпуса, при этом между основным и дополнительным корпусами смонтирован направляющий ролик. 2.Устройство по п. 1, отличающееся тем, что направляющий ролик выполнен с гиперболическим сечением. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 427766, по кл. В 21 F 1/02, 1972. 2,Авторское свидетельство СССР № 439331, кл. В 21 F 1/О2, 1972.

0

м

0

n J3

(риг. 2

1t

is

&

Авторы

Даты

1981-09-30—Публикация

1979-11-02—Подача