(54) УСТРОЙСТВО ДЛЯ ПРАВКИ ДЕТАЛЕЙ ТИПА ДИСКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ПРАВКИ И УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1998 |

|

RU2146598C1 |

| Устройство для правки колес транспортных средств | 1982 |

|

SU1091961A1 |

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2014 |

|

RU2567771C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| Машина для правки дисков из листового материала | 1976 |

|

SU609571A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА (ВАРИАНТЫ) | 2002 |

|

RU2228230C2 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2530229C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРАВКИ ПОЛОК ОБОДА КОЛЕСА (ВАРИАНТЫ) | 2012 |

|

RU2529263C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

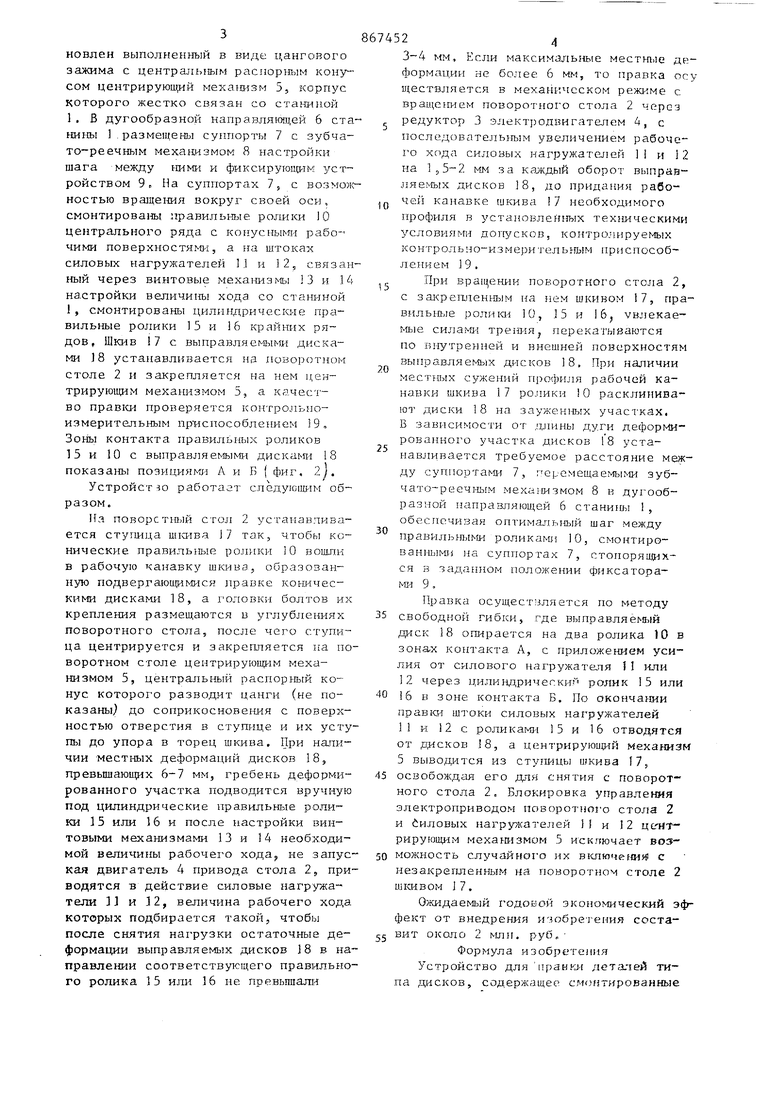

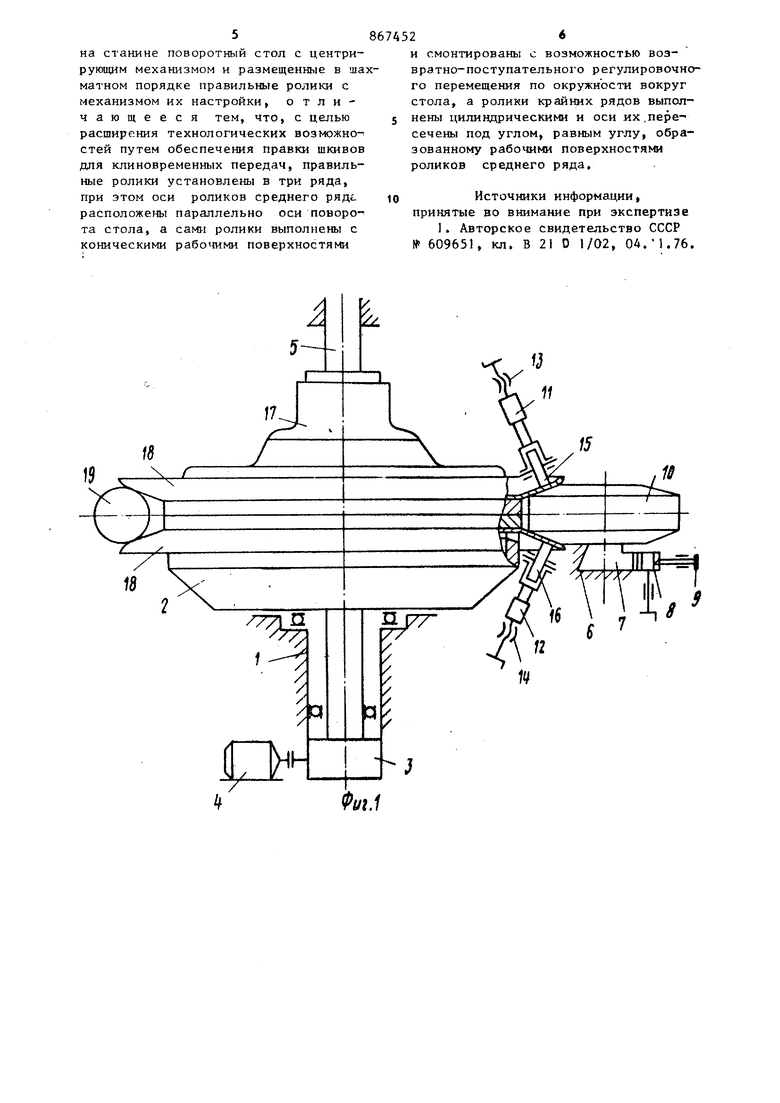

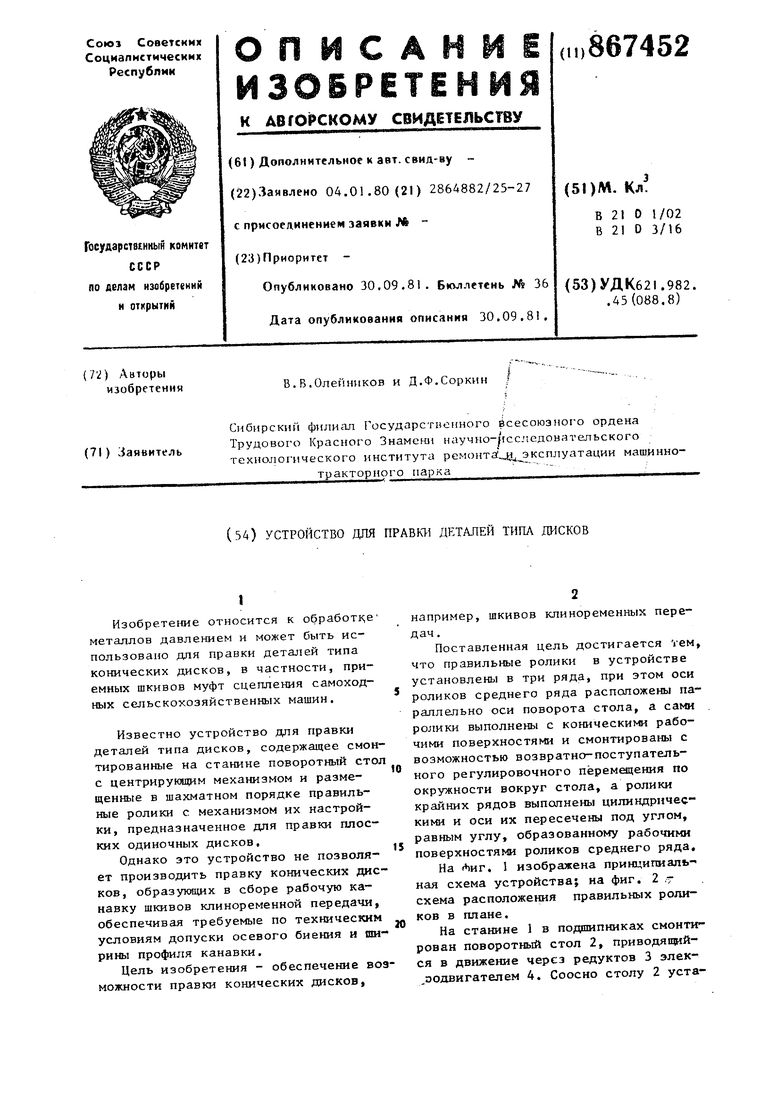

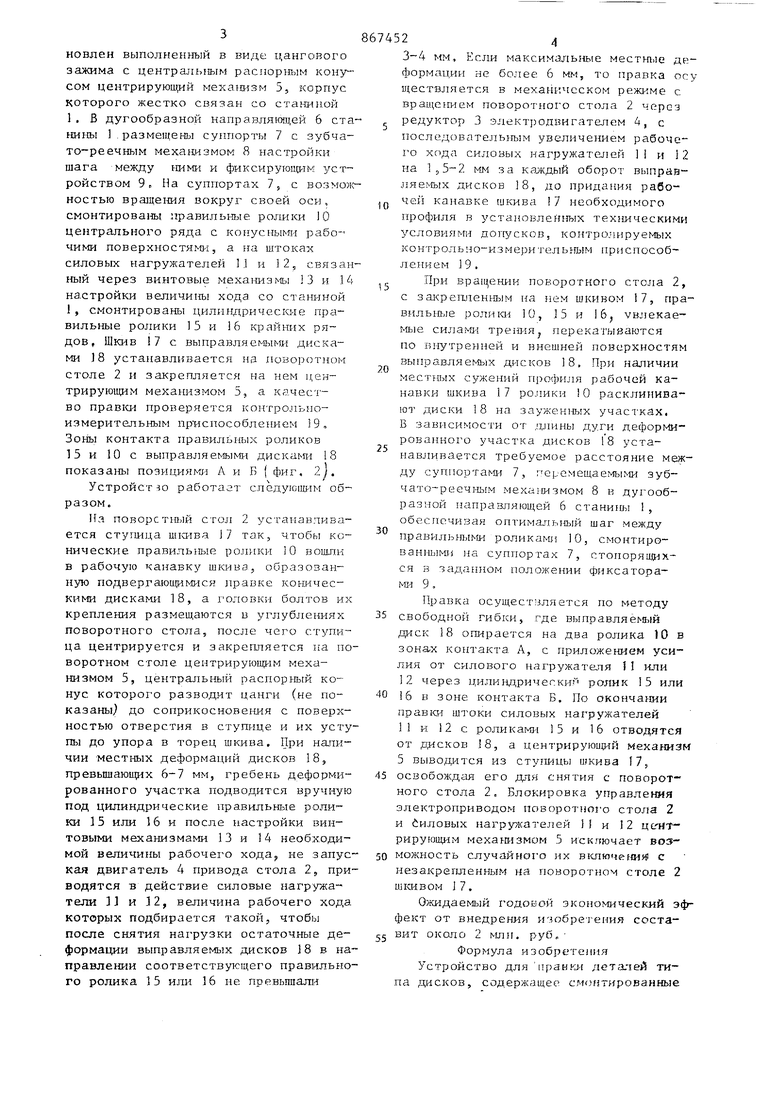

Изобретение относится к обработк;е металлов давлением и может быть использовано для правки деталей типа конических дисков, в частности, приемных шкивов муфт сцепления самоходных сельскохозяйственных машин. Известно устройство для правки деталей типа дисков, содержащее смон тированные на станине поворотный сто с центрирующим механизмом и размещенные в шахматном порядке правильные ролики с механизмом их настройки, предназначенное для правки плоских одиночных дисков, Однако это устройство не позволяет производить правку конических дис ков, образующих в сборе рабочую канавку шкивов клиноременной передачи, обеспечивая требуемые по техническим условиям допуски осевого биения и ширины профиля канавки. Цель изобретения - обеспечение во можности правки конических дисков, например, шкивов клиноременных передач. Поставленная цель достигается уем, что правильные ролики в устройстве установлены в три ряда, при этом оси роликов среднего ряда расположены параллельно оси поворота стола, а сами ролики выполнены с конически 1 рабочими поверхностями и смонтированы с возможностью возвратно-поступательного регулировочного перемещения по окружности вокруг стола, а ролики крайних рядов выполнены цилиндрическими и оси их пересечены под углом, равным углу, образованному paбoчи m поверхностями роликов среднего ряда. На нг, 1 изображена принципиальная схема устройства; на фиг. 2 схема расположения правильных роликов в плане. На станине 1 в подшипниках смонтирован поворотный стол 2, приводящийся в движение через редуктов 3 элекоодвигателем 4. Соосно столу 2 установлен выполненный в виде цангового зажима с центральным paciiopirniM конусом центрирующий механизм 5, корпус которого жестко связан со стаг1иной 1 , В дугообразной направляюш,ей 6 ста НИНЫ 1 . разме цены суппорты 7 с зубчато-реечным механизмом 8 настройки шага между ними и фикофующт-гм устройством 9, На суппортах 7, с вогзмол ностью вршдения вокруг своей оси, смонтированы правильные ролики 10 центрального ряда с конусными рабочими поверхностями, а на штоках силовых нагружателей 1.1 и 12, связан {йзШ через винтовые механизм, 13 и 14 настройки величины хода со станиной 1 , смонтированы цилиндрические прггвильные ролики 15 и 6 крайних рядов, Шкив 17 с выправляемыми дисками 8 устанавливается на поворотном столе 2 и закрепляется на нем центрирующим механизмом 5, а качество прав1Ш проверяется ко трольноизмерительным приспособлением 19. Зоны контакта правильных роликов 15 и 10 с выправляемыми дискаьш 18 показаны позициями Аи Б { фиг, 2). Устройство работает следующим образом. На поворстш.1й стол 2 устанавливается ступица иисива 17 так, чтобы конические правильшзш ролики 0 вошли в рабочую канавку шкива, образованную подвергаюи:гимися правке коническими дисками 18, а головки болтов их крепления размещаются в углублениях поворотного стола, после чего ступица центрируется и закрепляется на по воротном столе центрирующим механизмом 5, центральный распорный конус которого разводит цанги (не показаны) до соприкосновения с поверхностью отверстия в ступице и их усту пы до упора в торец шкива. При наличии местных деформаций дисков 18, превьш1аюиц1х 6-7 мм, гребень деформи рованного участка подводится вручную под цилиндрические правильшзШ ролики 1 5 или 16 и после настройки винтовыми механизмами 13 и 14 необходимой величины рабочего хода не запус кая двигатель 4 привода стола 2, при водятся в действие силовые нагружатели 3J и 32, величина рабочего хода которых подбирается такой, чтобы после снятия нагрузки остаточные деформации выправляемых дисков 8 в н правлении соответствующего правильн го ролика 15 или 16 не превьппали 24 3-4 мм. Если максимальные местт 1е деформации не более 6 мм, то правка осу ществляется в механическом режиме с вращением поворотного стола 2 через редуктор 3 электродвигателем 4, с последовательным увеличением рабочего хода силовых нагружателей i и 12 на 1, мм за ка:1КДЬ Й оборот выправляемых дисков 18, до придания рабочей канавке (икива 17 необходимого профиля Б установлеяггых техгшческими условиями доггусков, контролируемых контрольно-измерительным приспособлением J9. При вращении поворотного стола 2, с 3aj peiineHiribiM на нем 17, правил ыше ролями 10, J5 и I6j увлекаемые силами трения,, перекатываются по рлгутренней и внешней поверхностям выправляемых дисков 18, При наличии местных сужений профиля рабочей канавки шкива 17 ролики 10 расклинивают диски 18 на зауженных участках. В зависимости от ,,тлпны дуги деформированного участка дисков 18 устанавливается требуемое расстояние между суппортами 7, геремещаемыми зубчато-реечным механизмом 8 в дугообразной направляющей 6 станины 1, обеспечизая оптимальный шаг между правильшз ми роликам 10, смонтированными на суппортах 7, стопорящихся в заданном положении фиксатораt-m 9 , Правка осущест ляется по методу свободной гибки, где выправляемь Й AtrcK 18 опирается на два ролика 10 в зонах контакта А, с приложением усилия от силового нагружателя II или 12 через цилинд,рическ1-г ролик 15 или 16 в зоне контакта Б, По окончании npaBJOi штоки силовых нагружателей Пи 2 с роликами 15 и 16 отводятся от дисков J8, а центрирующий механизм 5 выводится из ступицы ижива 7 освобождая его для снятия с поворотного стола 2, Блокировка управления электроприводом поворотного стола 2 и Шиловых нагруткателей Пи 12 центрирующим мехаьшзмом 5 исключает возможность случайного их в Ш оце{Ш | с незакрепленным на поворотном столе 2 Ш1ШВОМ 1 7. Ожидаемый годовой экономический эффект от внедреняя изобретения составит около 2 Nmn, руб. Формула изобретения Устройство для пранк лета. типа дисков, содерлсащее cf-fofiTnpoBaHHbie

на станине поворотный стол с центрирующим механизмом и размещенные в шаматном порядке правильные ролики с механизмом их настройки, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения правки шкивов для клиновременных передач, правильные ролики установлены в три ряда, при этом оси роликов среднего ряде расположены параллельно оси поворота стола, а сами ролики выполнены с коническими рабочими поверхностями

и смонтированы с возможностью возвратно-поступательного регулировочного перемещения по окружности вокруг стола, а ролики крайних рядов выполнены цилиндрическими и оси их,пересечены под углом, равным углу, образованному рабочими поверхностями роликов среднего ряда.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-09-30—Публикация

1980-01-04—Подача