оо со

Изобретение относится к станкостроению и может быть использовано в полуавтоматах для заточки протяжек.

Известен станок для автоматической заточки протяжек, содержащий станину, несущую подвижный стол с устройством для крепления протяжки и колонну, на которой установлен щлифовальный суппорт с ползуном, несущим шлифовальный щпиндель и механизмы правки и ориентации шлифовального круга 1.

Однако в известном станке устройство ориентации и механизм правки находятся в разных узлах, что требует коррекции положений щлифовального круга после правки и устройства ориентации, что усложняет управление станком, ось поворота ориентирующего устройства не совпадает с верщиной затачиваемого зуба, правка щлифовального круга производится алмазным роликом, обеспечивая только один профиль зуба протяжки.

Цель изобретения - повыщение точности заточки, упрощение управления полуавтоматом и расширение технологических возможностей.

Указанная цель достигается тем, что устройство для заточки протяжек, содержащее подвижный стол с устройством для крепления протяжки и колонну, на которой установлен щлифовальный суппорт с ползуном, несущим щлифовальный щпиндель и механизмы правки и ориентации щлифовального круга, снабжено кронштейном, установленным на ползуне с возможностью поворота вокруг оси, параллельной оси щлифовального щпинделя, при этом механизмы правки и ориентации щлифовального круга установлены на кронщтейне.

Шлифовальный щпиндель и механизм его ориентации установлены с возможностью поворота на параллельных осях, перпендикулярных оси колонны.

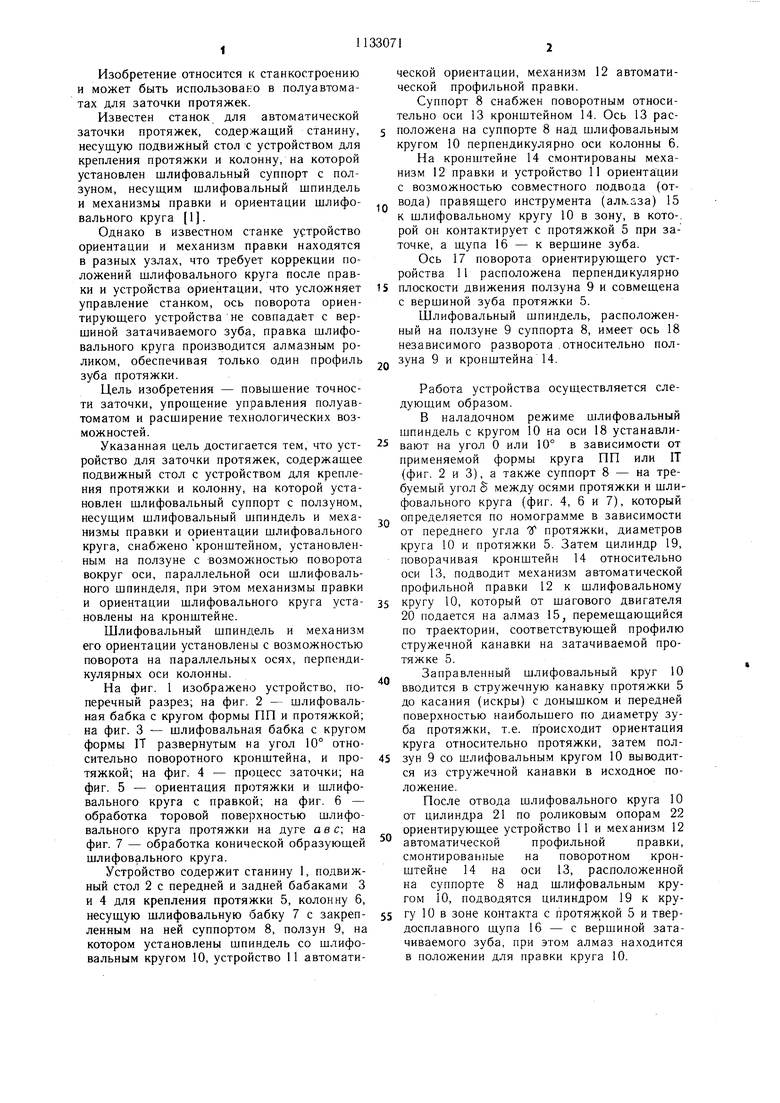

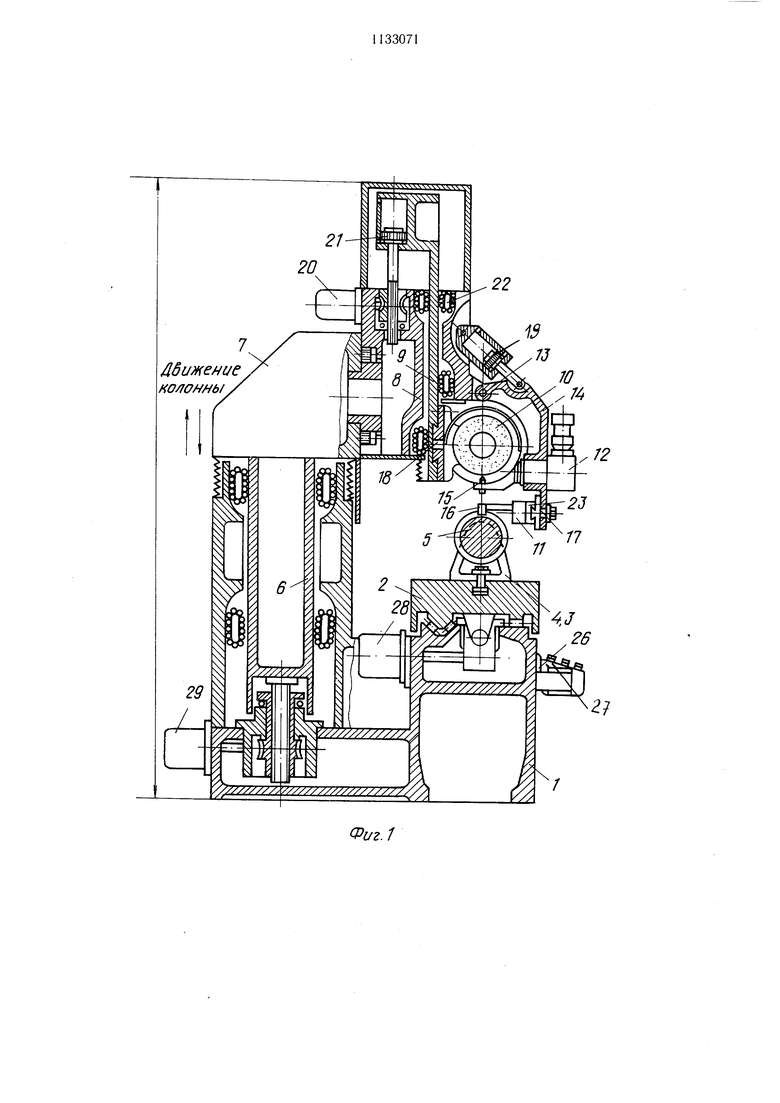

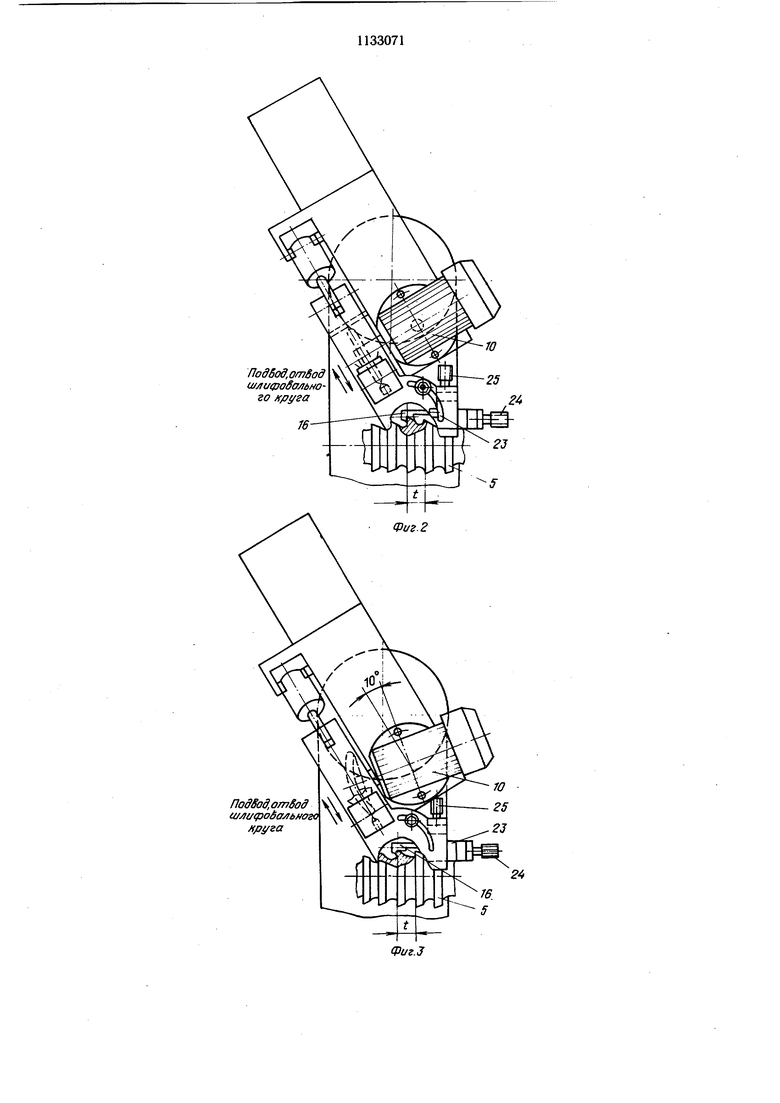

На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 - щлифовальная бабка с кругом формы ПП и протяжкой; на фиг. 3 - щлифовальная бабка с кругом формы IT развернутым на угол 10° относительно поворотного кронштейна, и протяжкой; на фиг. 4 - процесс заточки; на фиг. 5 - ориентация протяжки и щлифовального круга с правкой; на фиг. 6 - обработка торовой поверхностью щлифовального круга протяжки на дуге а е с; на фиг. 7 - обработка конической образующей шлифовального круга.

Устройство содержит станину 1, подвижный стол 2 с передней и задней бабаками 3 и 4 для крепления протяжки 5, колонну 6, несущую шлифовальную бабку 7 с закрепленным на ней суппортом 8, ползун 9, на котором установлены щпиндель со шлифовальным кругом 10, устройство 11 автоматической ориентации, механизм 12 автоматической профильной правки.

Суппорт 8 снабжен поворотным относительно оси 13 кронштейном 14. Ось 13 расположена на суппорте 8 наД щлифовальным кругом 10 перпендикулярно оси колонны 6.

На кронштейне 14 смонтированы механизм 12 правки и устройство 11 ориентации с возможностью совместного подвода (отвода) правящего инструмента (ал.5за) 15 к щлифовальному кругу 10 в зону, в кото-, рой он контактирует с протяжкой 5 при заточке, а щупа 16 - к верщине зуба.

Ось 17 поворота ориентирующего устройства 11 расположена перпендикулярно плоскости движения ползуна 9 и совмещена с верщиной зуба протяжки 5.

Шлифовальный шпиндель, расположенный на ползуне 9 суппорта 8, имеет ось 18 независимого разворота .относительно ползуна 9 и кронщтейна 14.

Работа устройства осуществляется следующим образом.

В наладочном режиме щлифовальный шпиндель с кругом 10 на оси 18 устанавливают на угол О или 10° в зависимости от применяемой формы круга ПП или IT (фиг. 2 и 3), а также суппорт 8 - на требуемый угол S между осями протяжки и щлифовального круга (фиг. 4, 6 и 7), который определяется по номограмме в зависимости от переднего угла У протяжки, диаметров круга 10 и протяжки 5. Затем цилиндр 19, поворачивая кронштейн 14 относительно оси 13, подводит механизм автоматической профильной правки 12 к щлифовальному кругу 10, который от щагового двигателя 20 подается на алмаз 15, перемещающийся по траектории, соответствующей профилю стружечной канавки на затачиваемой протяжке 5.

Заправленный щлифовальный круг 10 вводится в стружечную канавку протяжки 5 до касания (искры) с доныщком и передней поверхностью наибольшего по диаметру зуба протяжки, т.е. происходит ориентация круга относительно протяжки, затем ползун 9 со щлифовальным кругом 10 выводится из стружечной канавки в исходное положение.

После отвода щлифовального круга 10 от цилиндра 21 по роликовым опорам 22 ориентирующее устройство 11 и механизм 12 автоматической профильной правки, смонтированные на поворотном кронштейне 14 на оси 13, расположенной на суппорте 8 над щлифовальным кругом 10, подводятся цилиндром 19 к кругу 10 в зоне контакта с протяжкой 5 и твердосплавного щупа 16 - с вершиной затачиваемого зуба, при этом алмаз находится в положении для правки круга 10.

Настройка устройства 11 ориентации, в котором ось 17 совмещена с вершиной затачиваемого зуба, осуществляется поворотом кареток 23 ориентирующего устройства 11, и небольшими перемещениями по горизонтали и вертикали. С помощью кнопок 24 и 25 позиционируется твердосплавный щуп 16 ориентирующего устройства 11. по вершине зуба протяжки, по которому уже ориентировался шлифовальный круг 10 до загорания сигнальных лампочек 26, смон-. тированных на поворотном электропульте 27. сигнализирующих о том, что щуп сориентирован по горизонтали и вертикали, т.е. происходит ориентация щупа относительно протяжки, а через нее - связь с положением круга.

, Ориентирующее устройство 11 и автоматическая профильная правка 12 отводится в исходное положение, после чего нажима- ется кнопка «Пуск цикла.

. Подводится шлифовальный круг 10 гидроцилиндром 21 в рабочее положение под углом д . Затем происходит съем припуска с подачей S на оборот протяжки 5 и .выхаживанием за счет перемещения стола 2 с протяжкой 5 от шагового двигателя 28.

После обработки первого зуба вращение круглой протяжки 5 прекращается и происходит автоматическое деление по шагу t протяжки 5. При этом щлифовальный круг 10 выводится из зуба и происходит быстрое перемещение стола 2 с протяжкой 5 на величину А t-fl,...,3 ,мм, набранную на счетчиках от шагового двигателя 28, затем останавливается стол 2 и осуществляется подскок колонны 6 от шагового двигателя 29 на определенную величину, далее твердосплавный щуп 16 ориентирующего устройства 11 поворотным кронштейном 14 подводится в стружечную канавку протяжки 5. После этого происходит точная ориентация щлифовального круга 10 и протяжки 5 с помощью ориентирующего устройства 11 5 по горизонтали и вертикали, т.е. стол 2 с протяжкой 5, перемещаясь, зубом нажимает на твердосплавный щуп 16, который с помощью рычажной системы (не показано) включает датчик и останавливает перемещение, осуществив точную ориентацию по горизонтали. Далее шлифовальный круг 10 с твердосплавным щупом 16 перемещается по вертикали от шагового двигателя 29 до включения датчика и останова, осуществив точную ориентацию по вертикали. 5 Одновременно, во время деления по ша. гу, происходит автоматическая правка щлифовального круга 10, который от шагового двигателя 20 подается на алмаз 15, являющийся контролирующим элементом положения круга 10 и протяжки 5 с подачей S,, т.е. взаимное положение ориентирующего устройства И и щлифовального круга 10, смонтированных на одном поворотном кронштейне 14, остается постоянным при износе круга 10.

После отвода устройства ориентации с механизмом 12 автоматической профильной плавки 12 и включения вращения протяжки 5 шлифовальный круг 10 вводится в рабочую зону и торовой поверхностью шлифовального круга 10 на участке ав с производит съем припуска с передней поверхности и выхаживание, затем цикл повторяется на последующих зубьях.

На устройстве предусмотрена заточка протяжек конической образующей шлифовального круга и его правка (фиг. 7).

Использование предлагаемого устройства позволяет повысить точность и качество заточки протяжек.

Дбитение

HO/IOf Hb/

Фиг.1

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Станок для заточки протяжек | 1981 |

|

SU982873A1 |

| Станок для заточки протяжек | 1986 |

|

SU1344585A1 |

| Заточной станок | 1961 |

|

SU147931A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Устройство для фасонной заточки режущего инструмента | 1984 |

|

SU1237385A1 |

| Станок для заточки свеклорежущих ножей | 1977 |

|

SU680859A1 |

| СПОСОБ ЗАТОЧКИ ЗУБЬЕВ ЛЕНТОЧНЫХ ПИЛ | 1992 |

|

RU2043184C1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ФРЕЗ | 1970 |

|

SU266616A1 |

. 1. УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ПРОТЯЖЕК, содержащее станину, несущую подвижный стол с механизмов для крепления протяжки и колонну, на которой установлен щлифовальный суппорт с ползуном, несущим шлифовальный шпиндель и механизмы правки и ориентации шлифовального круга, отличающееся тем, что, с целью повышения точности заточки, устройство снабжено кронштейном, установленным на ползуне с возможностью поворота вокруг оси, параллельной оси шлифовального шпинделя, при этом механизмы правки и ориентации шлифовального круга установлены на кронштейне. 2. Устройство по п. 1, отличающееся тем, что шлифовальный шпиндель и механизм его ориентации установлены с возможностью поворота на параллельных осях, перпендикулярных оси колонны.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тяговое устройство для транспортного средства | 1990 |

|

SU1752718A1 |

| В,24 В 3/16, 1968 (прототип). | |||

Авторы

Даты

1985-01-07—Публикация

1983-06-08—Подача