Изобретение относится к области машиностроения, в частности к оборудованию для сферы автосервиса, и может быть использовано при ремонте ободов колес преимущественно легковых автомобилей, получивших деформации при эксплуатации автотранспорта.

Известно устройство для правки колес транспортных средств [1], включающее смонтированные на станине оправку для установки на ней обрабатываемого колеса, а также механизм правки в виде установленного на опорах центрального профилирующего ролика и двух боковых роликов, каждый из которых закреплен на одном из концов двуплечего поворотного рычага, связанного с гидроцилиндром привода бокового ролика. Устройство содержит механизм перемещения оправки в перпендикулярном ее оси направлении, механизм установки и правки ступиц колеса, рычажную передачу.

Недостатком известного устройства является сложность его конструкции и сложность управления, большие габариты.

Наиболее близким к предлагаемому устройству является устройство для правки ободов колес [2], содержащее смонтированные на станине оправку для закрепления выправляемого обода и правильный механизм в виде вилкообразного рычага, в проушинах которого на оси расположен центральный профилирующий ролик, двух боковых профилирующих роликов, закрепленных на свободных концах поворотных рычагов, и привода перемещения роликов. Хвостовик вилкообразного рычага шарнирно закреплен на станине с возможностью поворота в плоскости, перпендикулярной оси центрального ролика, а в поворотных рычагах выполнены сквозные прорези, в которых свободно расположены концы оси центрального ролика, при этом привод перемещения роликов выполнен в виде траверсы, установленной на станине с возможностью радиального перемещения относительно центрального ролика и проходящего через траверсу ходового винта, на котором шарнирно закреплено коромысло, упирающееся своими концами в вилкообразный рычаг.

Недостатками приспособления-прототипа является сложность установки исходного положения роликов, быстрый износ трущихся рабочих поверхностей исполнительных механизмов, в результате чего появляется люфт, который ведет к неточности обработки диска колеса и сложность по конструкции, не позволяющая осуществлять ремонт колес разных типоразмеров, ограничение по своим функциональным возможностям.

Задача изобретения - упрощение конструкции, расширение функциональных возможностей.

Поставленная задача достигается тем, что в приспособлении для правки полок обода колеса, включающем смонтированные на станине оправку для закрепления выправляемого обода и механизм правки, согласно изобретению механизм правки состоит из двух частей, первая из которых выполнена в виде гидроцилиндра, соединенного с нагнетательным насосом, имеющим рукоятку и маховик клапана перепуска, а вторая часть выполнена в виде корпуса, состоящего из двух скоб, соединенных резьбовой втулкой, планкой с пазом и опорой, в которую на осях закреплены свободно вращающиеся самоцентрирующиеся кулачки, поворот которых ограничивается штифтами, и радиусного сектора, который с помощью шпильки и гайки соединен со двумя скобами и с планкой с пазом, служащим для продольного перемещения радиусного сектора, при этом шток гидроцилиндра с помощью втулки, болта, шайбы и винта соединен с радиусным сектором, а резьбовой корпус гидроцилиндра ввернут в резьбовую втулку.

Поставленная задача достигается также тем, что в приспособлении для правки полок обода колеса, включающем смонтированные на станине оправку для закрепления выправляемого обода и механизм правки, согласно изобретению механизм правки состоит из двух частей, первая из которых выполнена в виде гидроцилиндра, соединенного с нагнетательным насосом, имеющим рукоятку и маховик клапана перепуска, а вторая часть выполнена в виде корпуса, состоящего из двух скоб, соединенных резьбовой втулкой, планкой с пазом, и неподвижного радиусного сектора, подвижного упора, который соединен со скобами и планкой, паз которой служит для продольного перемещения подвижного упора, при этом шток гидроцилиндра с помощью втулки, болта, шайбы и винта соединен с подвижным упором, а резьбовой корпус гидроцилиндра ввернут в резьбовую втулку.

Достигаемым техническим результатом является повышение производительности.

На фиг.1, 2 представлена конструкция первого варианта предлагаемого устройства для правки полок обода колеса, содержащая корпус, выполненный в виде двух скоб 1 и соединенных между собой резьбовой втулкой 2, планкой с пазом 3 и опорой 4, в которой на осях 5 свободно вращаются самоцентрирующиеся кулачки 6, поворот которых на определенный угол ограничивают штифты 7.

Гидроцилиндр 8 выполнен совмещенным с нагнетательным насосом 9, рукояткой 10 и маховиком клапана перепуска 11. Гидроцилиндр 8 имеет резьбовой корпус, который вворачивается в резьбовую втулку 2. Шток гидроцилиндра 8 посредством втулки 12, болта 13, шайбы 14 и винта 15 соединен с радиусным сектором 16, с помощью которого осуществляется рихтовка полки обода.

Радиусный сектор 16 с помощью шпильки 17 и гайки 18 соединен со скобами 1 и планкой 3, паз которой служит для продольного перемещения радиусного сектора 16.

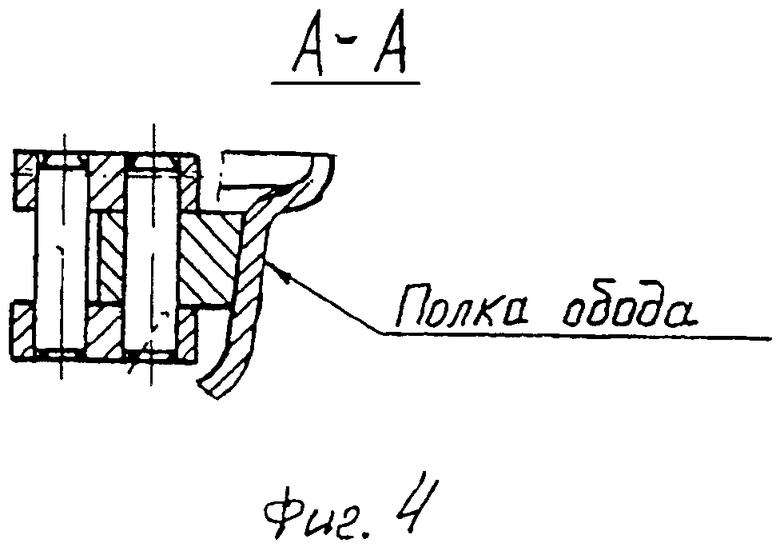

На фиг.3 и 4 показан момент установки устройства для правки ободов дисков на деформируемый участок обода.

На фиг.5 и 6 показано рабочее положение устройства по окончании рихтовки.

На фиг.7 и 8 представлена конструкция второго варианта предлагаемого приспособления для правки полок обода колеса, содержащая корпус 1, включающий две скобы, соединенные между собой резьбовой втулкой 2, планку с пазом 3 и неподвижный радиусный сектор 4, которым осуществляется рихтовка полки обода, подвижный упор 5, а также гидроцилиндр 6, соединенный с нагнетательным насосом, имеющим рукоятку 7 и маховиком клапана перепуска 8. Шток гидроцилиндра 6 с помощью втулки 9, болта 10, шайбы 11 и винта 12 соединен с подвижным упором 5. Посредством шпильки 13 и гайки 14 подвижный упор 5 соединен с корпусом и планкой 3, паз которой служит для продольного перемещения подвижного упора 5.

На фиг.9 и 10 показан момент установки второго варианта приспособления на деформируемый участок полки обода. На фиг.11 и 12 показано рабочее положение приспособления по окончании рихтовки.

Два варианта предлагаемого приспособления работают следующим образом. Для первого варианта приспособления на горизонтальной рабочей поверхности станины неподвижно устанавливают диск колеса известным способом. Держа устройство за кожух нагнетательного насоса 9, оператор кладет приспособление на обод диска колеса на то место, где деформирована полка обода. Положение приспособления при установке на обод показано на фиг.3 и 4, при этом радиусный сектор 16 должен касаться деформированной части полки обода, а самоцентрирующиеся кулачки 6 находятся на некотором расстоянии от полки обода. Вращая кожух нагнетательного насоса 9 по часовой стрелке, корпус приспособления перемещается вправо до полного соприкосновения самоцентрирующихся кулачков 6 с полкой обода.

Далее заворачивается маховик клапана перепуска 11. Качающимся движением рукоятки 10 нагнетательного насоса 9 происходит движение штока гидроцилиндра 8 влево совместно с радиусным сектором 16, который, воздействуя на дефектный участок полки обода, восстанавливает ее. Для снятия устройства с обода необходимо отвернуть на 1-1,5 оборота маховик клапана перепуска 11 для сброса давления из гидроцилиндра 8. Тогда шток в исходное положение возвращается с помощью пружины, расположенной внутри гидроцилиндра 8, тем самым освобождая полку обода от самоцентрирующихся кулачков 6.

Для второго варианта приспособления на горизонтальной рабочей поверхности станины неподвижно устанавливают диск колеса известным способом. Держа приспособление за корпус гидроцилиндра 6, оператор кладет приспособление на обод диска колеса на то место, где деформирована полка обода. Положение приспособления при установке на обод диска показано на фиг.7 и 8, при этом подвижный упор 5 должен касаться недеформированной части полки обода, а неподвижный радиусный сектор 4 находится на некотором расстоянии от полки обода. Вращая корпус гидроцилиндра 6 по часовой стрелке, корпус 1 приспособления перемещается вправо до полного соприкосновения радиусного сектора 4 с деформированной полкой обода.

Далее заворачивается маховик клапана перепуска 8. Качающимся движением рукоятки 7 нагнетательного насоса происходит движение штока гидроцилиндра 6 влево по отношению к корпусу гидроцилиндра, но так как упор 5 уже касается полки обода, то он стоит неподвижно, а перемещается вправо корпус совместно с радиусным сектором 4, который, воздействуя на дефектный участок полки обода, восстанавливает его. Для снятия приспособления с обода необходимо отвернуть на 1-1,5 оборота маховик клапана перепуска 8 для сброса давления из гидроцилиндра 6. Тогда шток в исходное положение возвращается пружиной, расположенной внутри гидроцилиндра 6, тем самым освобождая полку от упора 5.

Источники информации

1. Патент RU №1091961, B21D 3/16, опубл. 15.05.1984 г.

2. Патент RU №2050998, B21D 1/10, опубл. 27.05.1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРАВКИ ОБОДОВ ДИСКОВ | 2012 |

|

RU2492954C1 |

| Станок для правки обода автомобильного диска | 2020 |

|

RU2737654C1 |

| УНИВЕРСАЛЬНЫЙ СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2530229C2 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2010 |

|

RU2524513C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| СТАНОК ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2014 |

|

RU2567771C1 |

| Устройство для правки колес транспортных средств | 1982 |

|

SU1091961A1 |

| СТЕНД ДЛЯ РЕМОНТА КОЛЕС | 1971 |

|

SU301591A1 |

| СТЕНД ДЛЯ ПРАВКИ ДИСКОВ АВТОМОБИЛЬНЫХ КОЛЕС | 2004 |

|

RU2281176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

Изобретение относится к области машиностроения, в частности к оборудованию для ремонта ободов колес. На станине смонтированы оправка для закрепления выправляемого обода и механизм правки. По первому варианту механизм правки для каждого варианта состоит из двух частей, первая из которых выполнена в виде гидроцилиндра, соединенного с нагнетательным насосом. По первому варианту выполнения устройства вторая часть выполнена в виде корпуса, состоящего из двух скоб, соединенных резьбовой втулкой, планкой с пазом и опорой, в которую на осях закреплены с возможностью свободного вращения самоцентрирующиеся кулачки, штифтами для ограничения поворота упомянутых кулачков, и радиусного сектора, соединенного с помощью шпильки и гайки с двумя скобами и планкой с пазом, выполненного с возможностью продольного перемещения по упомянутому пазу планки. По второму варианту дополнительно имеется подвижный упор, который имеет возможность продольного перемещения по пазу планки. При этом шток гидроцилиндра соединен с радиусным сектором посредством втулки, болта, шайбы и винта, а резьбовой корпус гидроцилиндра ввернут в резьбовую втулку для каждого варианта устройства. Повышается производительность. 2 н.п. ф-лы, 12 ил.

1. Приспособление для правки полки обода колеса, содержащее смонтированные на станине оправку для закрепления выправляемого обода и механизм правки, отличающееся тем, что механизм правки состоит из двух частей, первая из которых выполнена в виде гидроцилиндра, соединенного с нагнетательным насосом, имеющим рукоятку и маховик клапана перепуска, а вторая часть выполнена в виде корпуса, состоящего из двух скоб, соединенных резьбовой втулкой, планкой с пазом и опорой, в которую на осях закреплены с возможностью свободного вращения и ограничения поворота посредством штифтов самоцентрирующиеся кулачки, и радиусного сектора, соединенного с помощью шпильки и гайки с двумя скобами и планкой с пазом, выполненного с возможностью продольного перемещения по упомянутому пазу планки, при этом шток гидроцилиндра соединен с радиусным сектором посредством втулки, болта, шайбы и винта, а резьбовой корпус гидроцилиндра ввернут в резьбовую втулку.

2. Приспособление для правки полок ободов колес, содержащее смонтированные на станине оправку для закрепления выправляемого обода и механизм правки, отличающееся тем, что механизм правки состоит из двух частей, первая из которых выполнена в виде гидроцилиндра, соединенного с нагнетательным насосом, имеющим рукоятку и маховик клапана перепуска, а вторая часть выполнена в виде корпуса, состоящего из двух скоб, соединенных резьбовой втулкой, планкой с пазом, неподвижного радиусного сектора и подвижного упора, соединенного со скобами и планкой и выполненного с возможностью продольного перемещения по пазу планки, при этом шток гидроцилиндра соединен с подвижным упором посредством втулки, болта, шайбы и винта, а резьбовой корпус гидроцилиндра ввернут в резьбовую втулку.

| УСТРОЙСТВО ДЛЯ ПРАВКИ ОБОДОВ КОЛЕС | 1993 |

|

RU2050998C1 |

| Способ последовательной многорядной малоотходной вырубки и штамп для его осуществления | 1984 |

|

SU1175593A1 |

| Штамп для встречной двухрядной вырубки деталей из ленточного материала | 1988 |

|

SU1516185A1 |

| Плунжерный насос для смазки под давлением поршневых цапф или цапф крейцкопфа | 1929 |

|

SU17920A1 |

| Измерительный преобразователь линейных перемещений | 1988 |

|

SU1552002A1 |

| . | |||

Авторы

Даты

2014-09-27—Публикация

2012-12-10—Подача