обеспечивает температура, равная половине температуры пайки (0,5 Т ) или при пайке латунью ЛбЗ - 450°С. В этом случае, например, посадочное кольцо диаметром 200 мм при изменении температуры от 450 до увеличивается в диаметре на 0,3 мм, на такую же величину при таком же интервале изменения температуры увеличится по внутреннему диаметру (0200 мм) твердосплавный венец,что обеспечивает равновесное состояние в об-ласти спая и делает его более прочным.

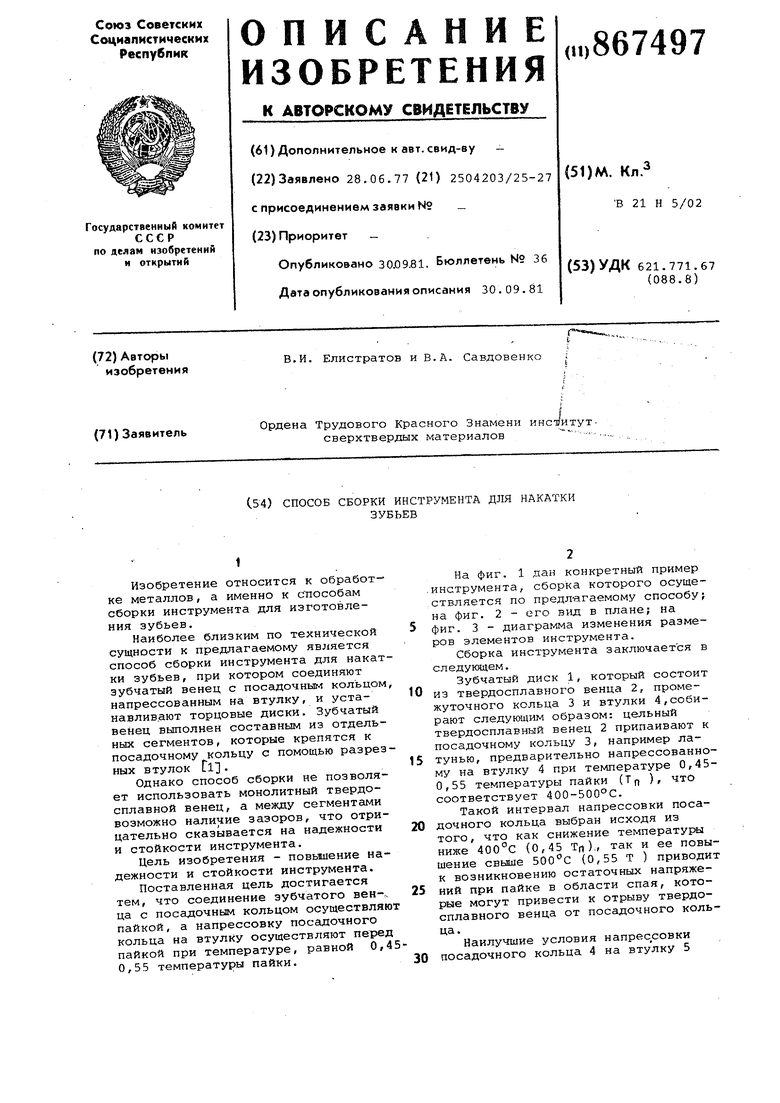

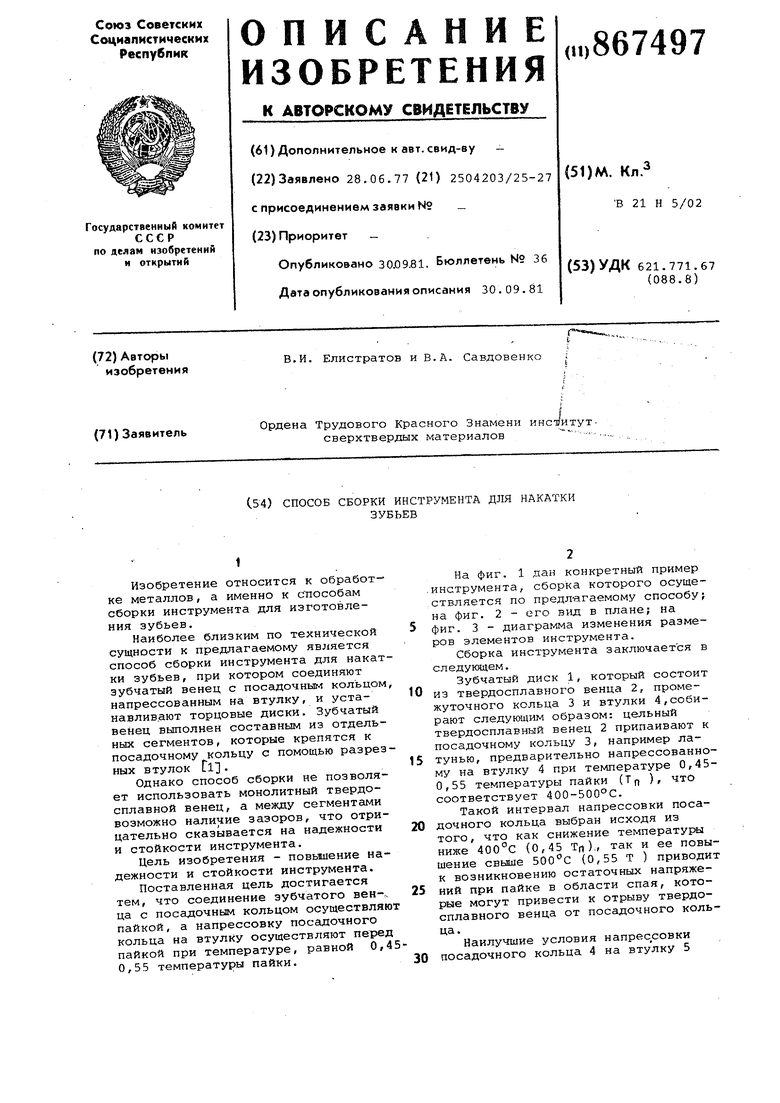

Собранный таким образом зубчатый диск собирают с двумя торцовьлли дисками 2 с помощью болтов и )гаек.

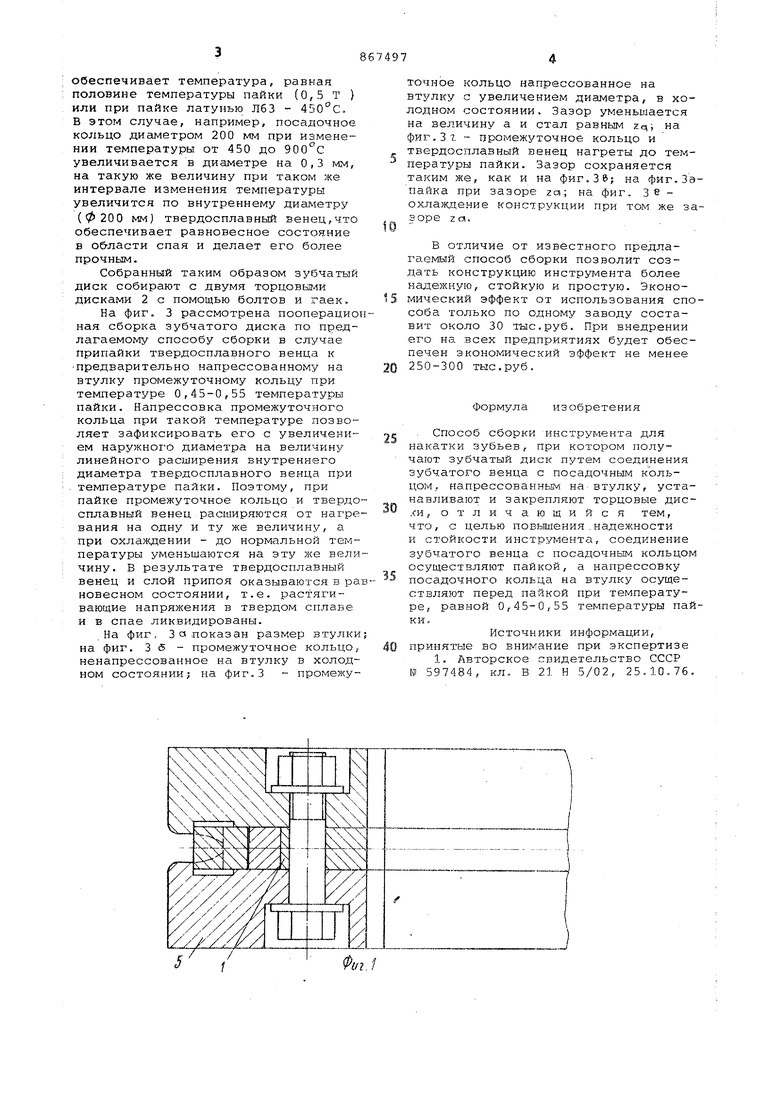

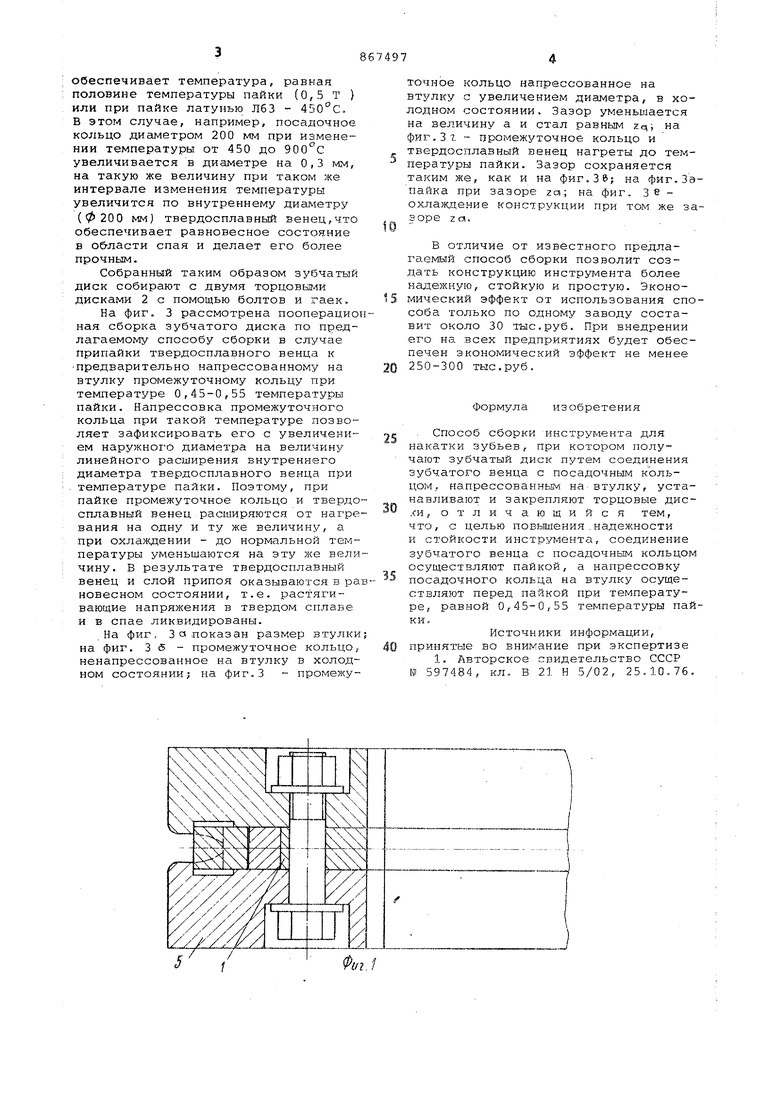

На фиг. 3 рассмотрена пооперационая сборка зубчатого диска по предлагаемому способу сборки в случае припайки твердосплавного венца к предварительно напрессованному на втулку промежуточному кольцу при температуре 0,45-0,55 температуры пайки. Напрессовка промежуточного кольца при такой температуре позволяет зафиксировать его с увеличением наружного диаметра на величину линейного расширения внутреннего диаметра твердосплавного венца при . температуре пайки. Поэтому, при пайке промежуточное кольцо и твердосплавный венец расширяются от нагревания на одну и ту же величину, а при охлаждении - до нормальной температуры уменьшаются на эту же величину. В результате твердосплавный венец и слой припоя оказываются в рановесном состоянии, т.е. растягивающие напряжения в твердом сплаве и в спае ликвидированы.

На фиг. За показан размер втулки на фиг. 3 6 - промежуточное кольцо, ненапрессованное на втулку в холодном состоянии; на фиг.З - промежуточное кольцо напрессованное на втулку с увеличением диаметра, в холоддном состоянии. Зазор уменьшается на величину а и стал равным zq; на фиг.Зг - промежуточное кольцо и твердосплавный венец нагреты до температуры пайки. Зазор сохраняется таким же, как и на фиг,3&; на фиг.Зэпайка при зазоре za; на фиг. зе охлаж,цение конструкции при том же зазоре za.

В отличие от известного предлагаемый способ сборки позволит создать конструкцию инструмента более на дежную, стойкую и простую. Экономический эффект от использования способа только по одному заводу составит около 30 1ыс.руб. При внедрении его на всех предприятиях будет обеспечен экономический эффект не менее 250-300 тыс,руб.

Формула изобретения

Способ сборки инструмента для накатки зубьев, при котором получают зубчатый диск путем соединения зубчатого венца с посадочным кольцом, напрессованным на-втулку, устанавливают и закрепляют торцовые дис.и , отличающийся тем, что, с целью повышения.надежности и стойкости инстр:/мента, соединение зубчатого венца с посадочным кольцом осуществляют пайкой, а напрессовку посадочного кольца на втулку осуществляют перед пайкой при температуре, равной 0,45-0,55 температуры пайки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 597484, кл. В 21 Н 5/02, 25.10.76

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатки зубьев | 1980 |

|

SU912370A1 |

| Многоступенчатый редуктор | 1967 |

|

SU1296767A1 |

| Инструмент для накатки зубьев | 1977 |

|

SU806217A1 |

| Инструмент для накатки зубьев | 1981 |

|

SU975164A1 |

| Инструмент для прокатки зубьев | 1976 |

|

SU597484A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329478C1 |

| ЗАДВИЖКА ДИСКОВАЯ | 2013 |

|

RU2541601C1 |

| БЕСЩЕТОЧНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2000 |

|

RU2170487C1 |

| БЕССЕПАРАТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО СБОРКИ (ВАРИАНТЫ) | 2010 |

|

RU2427734C1 |

| Механизм передачи крутящего момента агрегатам турбореактивного двигателя (ТРД), центральная коническая передача (ЦКП) ТРД, главная коническая шестерённая пара ЦКП ТРД, корпус ЦКП ТРД, ведущее зубчатое коническое колесо ЦКП, ведомое зубчатое коническое колесо ЦКП, узел ЦКП ТРД | 2016 |

|

RU2636626C1 |

/

а

Авторы

Даты

1981-09-30—Публикация

1977-06-28—Подача