(54) ИНСТРУМЕНТ Д;1Я НАКАТКИ ЗУБЫ-В

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатки зубьев | 1977 |

|

SU806217A1 |

| Инструмент для накатки зубьев | 1981 |

|

SU975164A1 |

| Инструмент для прокатки зубьев | 1976 |

|

SU597484A1 |

| Способ сборки инструмента для накатки зубьев | 1977 |

|

SU867497A1 |

| Инструмент для прокатки зубчатых профилей | 1980 |

|

SU912369A1 |

| ЗУБООТДЕЛОЧНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1973 |

|

SU367947A1 |

| РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1988 |

|

RU2044608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ Абрамова В.А. | 2014 |

|

RU2568626C1 |

| ВСЕСОЮЗНАЯ I^'••^rVftnO--^yf'Iifr-u.u/г и^: •:::•:'--^ЩГ" f г г— гп-" ««г;^^ЬБ/ИО^ТКЛ —~~*~~~-™-Xi_ij I | 1971 |

|

SU313599A1 |

| ИНСТРУМЕНТ для НАКАТКИ ЗВЕЗДОЧЕК ЦЕПНЫХПЕРЕДАЧ | 1972 |

|

SU331838A1 |

1

Изобретение относится к обработке .металлов, а и.менно к устройства.м для изготовления зубьев и других профилей.

Известен инструмент для накатки звездочек цепных передач, содержащий соосно расположенные гладкие диски и размещенный между ними деформирующий зубчатый диск. Зубчатый диск выполнен составным из кольца с впадинами по профилю верщин зубьев и сопрягаемых с ними роликов, закрепленных в гладких дисках, ролики установлены на подщипниках качения- и в середине роликов установлены промежуточные опоры 1.

Инструмент имеет следующие недостатки: в местах соединения роликов с диском образуются остроугольные выступы, которые в процессе накатки от действия больщих нагрузок и высоких температур будут мгновенно разрущены; крайне трудно подогнать без зазора ролики к впадинам диска, что приведет к затеканию металла в зазор, к изгибу роликов и остроугольных выступов сегментов, а зате.м к их разрущению.

Известен также инструмент для накатки зубьев, являющийся наиболее близким к

описывае.мому по технической сущности и достигаемому эффекту, содержащий соосно расположенные торцевые формуюии е диски и раз.мещенный .между ни.ми сборный зубчатый диск, имеющий твердосплавной зубчатый венец и к)садочное кольцо, жестко соединенные между собой 2.

Недостатки известной конструкции следующие: сопряжение зубчатого диска с фор.мующими торцевыми дисками при помощи

10 зубчатого поднутрения приводит к ослаблению конструкции. По этой причине в местах сопряжения наблюдается разрущение профиля зубчатого поднутрения, что приводгп- к остановке станка для горячей накатки и замене инструмента; сложно выпол 5 нить поднутрение в формующем гладком диске и осуществить сборку инструмента, особенно жесткое соединение зубчатого диска с фор.мующим торцовым диском, и особенно в случае применения зубчатого диска,

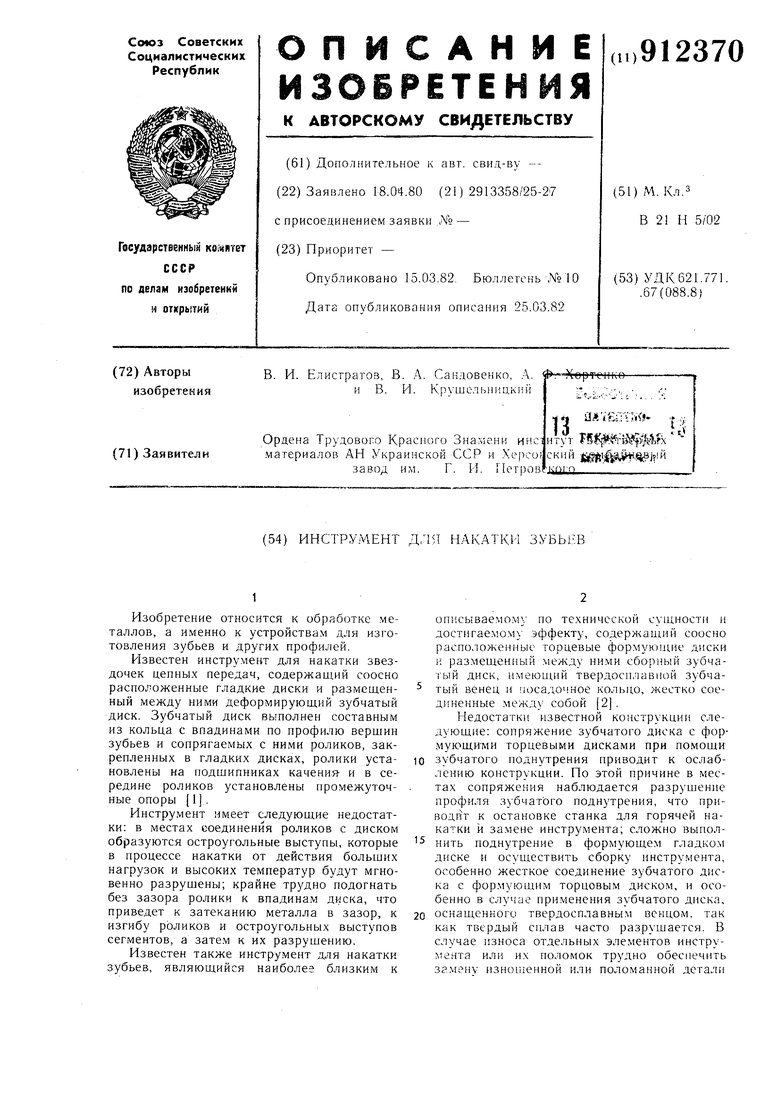

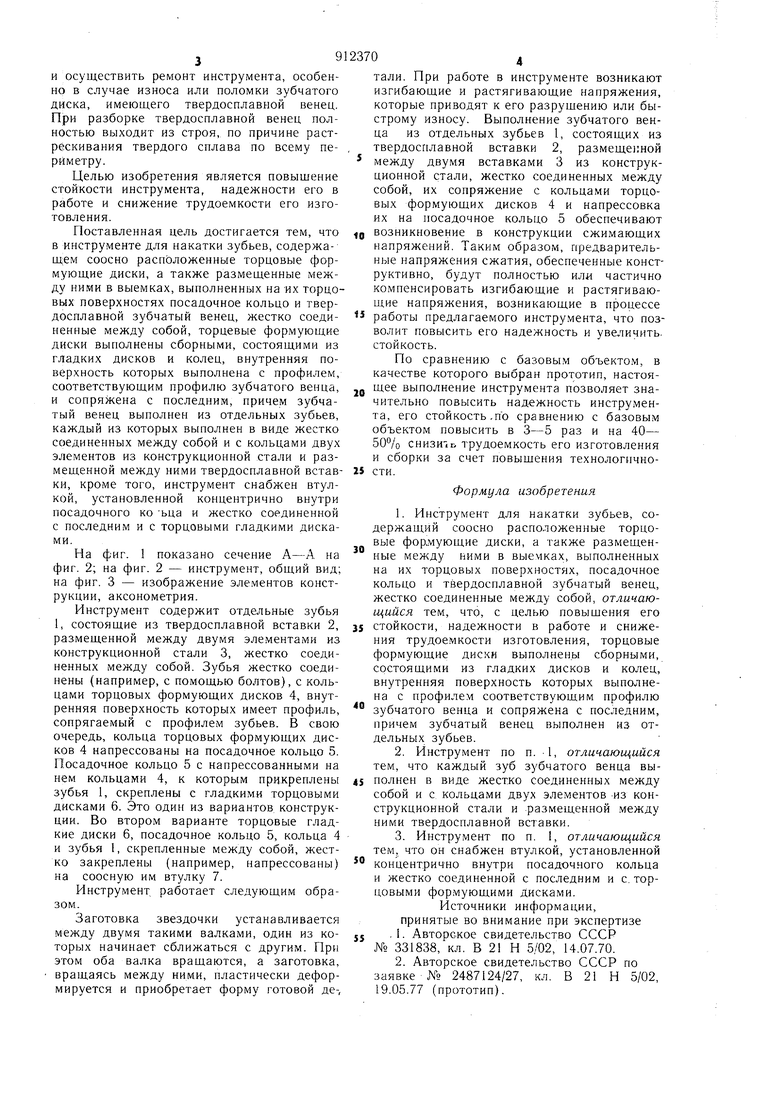

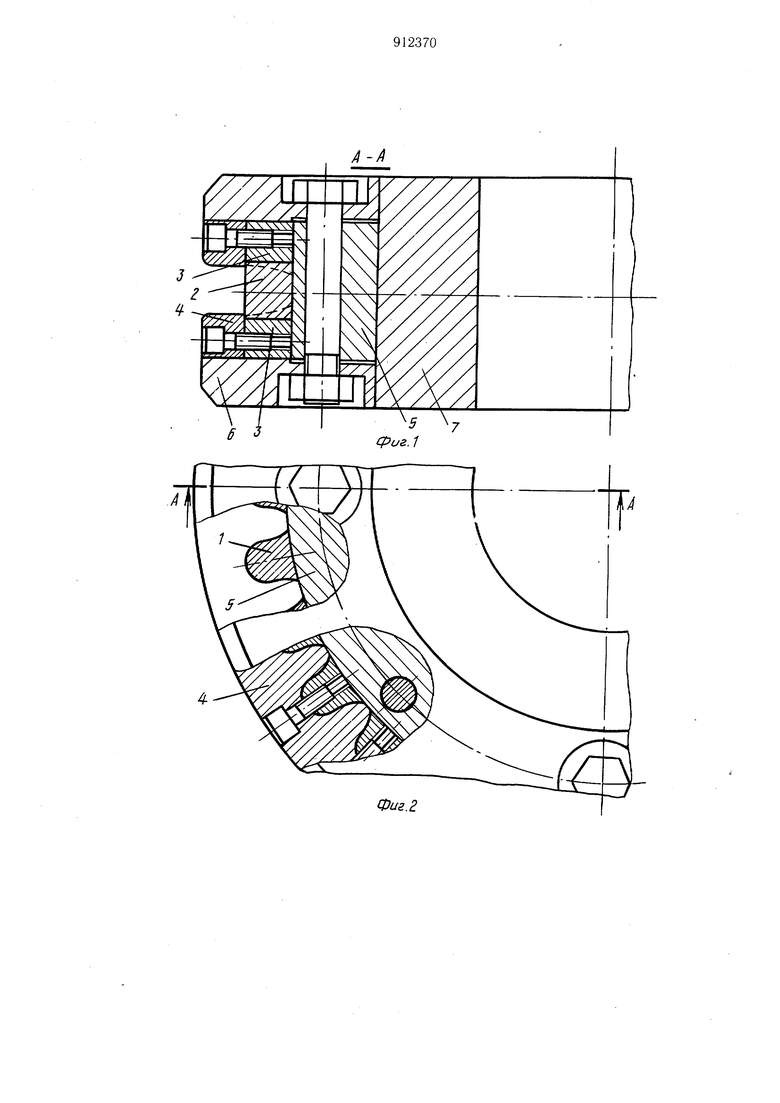

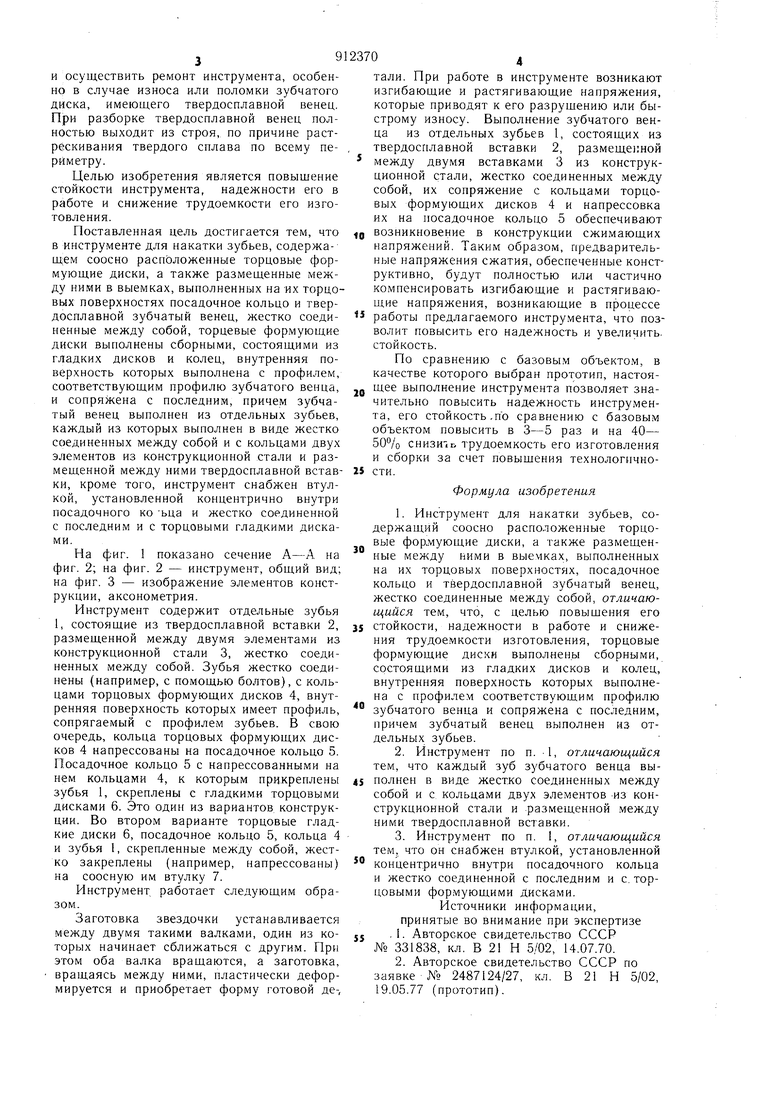

20 оснащенного твердосплавным венцом, так как твердый сплав часто разрущается. В случае износа отдельных элементов инстру.мента или их поломок трудно обеспечить замену изношенной или поломанной детали 9 и осуществить ремонт инструмента, особенно в случае износа или поломки зубчатого диска, имеющего твердосплавной венец. При разборке твердосплавной венец полностью выходит из строя, по причине растрескивания твердого снлава по всему периметру. Целью изобретения является повышение стойкости инструмента, надежности его в работе и снижение трудоемкости его изготовления. Поставленная цель достигается тем, что в инструменте для накатки зубьев, содержащ;ем соосно расположенные торцовые формующие диски, а также размещенные между ними в выемках, выполненных на их торцовых поверхностях посадочное кольцо и твердосплавной зубчатый венец, жестко соединенные между собой, торцевые формующие диски выполнены сборными, состоящими из гладких дисков и колец, внутренняя поверхность которых выполнена с профилем, соответствующим профилю зубчатого венца, и сопряжена с последним, причем зубчатый венец выполнен из отдельных зубьев, каждый из которых выполнен в виде жестко соединенных между собой и с кольцами двух элементов из конструкционной стали и размещенной между ними твердосплавной вставки, кроме того, инструмент снабжен втулкой, установленной концентрично внутри посадочного ко ъца и жестко соединенной с последним и с торцовыми гладкими дисками. На фиг. 1 показано сечение А-А на фиг. 2; на фиг. 2 - инструмент, общий вид; на фиг. 3 - изображение элементов конструкции, аксонометрия. Инструмент содержит отдельные зубья 1, состоящие из твердосплавной вставки 2, размещенной между двумя элементами из конструкционной стали 3, жестко соединенных между собой. Зубья жестко соединены (например, с помощью болтов), с кольцами торцовых формующих дисков 4, внутренняя поверхность которых имеет профиль, сопрягаемый с профилем зубьев. В свою очередь, кольца торцовых формующих дисков 4 напрессованы на посадочное кольцо 5. Посадочное кольцо 5 с напрессованными на нем кольцами 4, к которым прикреплены зубья 1, скреплены с гладкими торцовыми дисками 6. Это один из вариантов конструкции. Во втором варианте торцовые гладкие диски 6, посадочное кольцо 5, кольца 4 и зубья 1, скрепленные между собой, жестко закреплены (например, напрессованы) на соосную им втулку 7. Инструмент работает следующим образом. Заготовка звездочки устанавливается между двумя такими валками, один из которых начинает сближаться с другим. При этом оба валка вращаются, а заготовка, вращаясь между ними, пластически деформируется и приобретает форму готовой де-, 4 тали. При работе в инструменте возникают изгибающие и растягивающие напряжения, которые приводят к его разрущению или быстрому износу. Выполнение зубчатого венца из отдельных зубьев 1, состоящих из твердосплавной вставки 2, размещенной между двумя вставками 3 из конструкционной стали, жестко соединенных между собой, их сопряжение с кольцами торцовых формующих дисков 4 и напрессовка их на посадочное кольцо 5 обеспечивают возникновение в конструкции сжимающих напряжений. Таким образом, предварительные напряжения сжатия, обеспеченные конструктивно, будут полностью или частично компенсировать изгибающие и растягивающие напряжения, возникающие в процессе работы предлагаемого инстру.мента, что позволит повысить его надежность и увеличить, стойкость. По сравнению с базовым объекто.м, в качестве которого выбран прототип, настоящее выполнение инструмента позволяет значительно повысить надежность инструмента, его стойкость,по сравнению с базовым объектом повысить в 3-5 раз и на 40- 50% снизи-.г трудоемкость его изготовления и сборки за счет повыщения технологпчности. Формула изобретения 1.Инструмент для накатки зубьев, содержащий соосно расположенные торцовые фор.мующие диски, а также размещенные между ними в выемках, выполненных на их торцовых поверхностях, посадочное кольцо и твердосплавной зубчатый венец, жестко соединенные между собой, отличающийся тем, что, с целью повышения его стойкости, надежности в работе и снижения трудоемкости изготовления, торцовые формующие диски выполнены сборными, состоящими из гладких дисков и колец, внутренняя поверхность которых выполнена с профилем соответствующим профилю зубчатого венца и сопряжена с последним, причем зубчатый венец выполнен нз отдельных зубьев. 2.Инструмент по п. -1, отличающийся тем, что каждый зуб зубчатого венца выполнен в виде жестко соединенных между собой и с кольцами двух элементов из конструкционной стали и размещенной .между ними твердосплавной вставки. 3.Инструмент по п. 1, отличающийся тем, что он снабжен втулкой, установленной концентрично внутри посадочного кольца и жестко соединенной с последним и с. торцовыми формующими Дисками. Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР № 331838, кл. В 21 Н 5/02, 14.07.70. 2. Авторское свидетельство СССР по заявке № 2487124/27, кл. В 21 Н 5/02, 19.05.77 (прототип). Фиг. 2

Авторы

Даты

1982-03-15—Публикация

1980-04-18—Подача