Изобретение относится к способам производства строительных материалов и может быть использовано при изготовлении лицевого кирпича, а также черепицы, плитки и других изделий.

Известен способ производства керамических изделий (авторское свидетельство N 150779, кл. C 04 B 33/00, 17.10.61), включающем приготовление шихты из глины и тонкоизмельченного известняка путем их смешения, увлажнения полученной шихты, последующее формование, сушку и обжиг.

Увлажнение в известном способе производят паром, а формование - прессованием в формах в течение 3 - 20 мин при температуре 90 - 200oC. Термообработку изделий осуществляют при температуре 450 - 600oC в течение 8 - 25 ч.

Известный способ позволяет увеличить механическую прочность за счет получения структуры, отличной от получаемых ранее известными способами. Однако процесс прессования сложен и в целом технологический процесс энергоемок.

Наиболее близким, взятым за прототип, является способ получения лицевого кирпича (авторское свидетельство N 1006495, кл. C 04 B 33/00, 03.05.88), включающий приготовление шихты из глины и тонкоизмельченного известняка путем их смешения, увлажнение полученной шихты, последующее формование, сушку и обжиг. Шихту в известном способе увлажняют до 21-23%, формуют изделия и подвергают их сушке и обжигу при температуре 850 - 900oC в течение 24 ч, причем прочностные характеристики получают за счет спекания компонентов.

К недостаткам известного способа относятся высокая энергоемкость за счет высокой обжиговой температуры, а также длительности процессов сушки и обжига, и низкие физико-механические показатели получаемых изделий.

Целью изобретения является снижение энергоемкости, сокращение длительности технологического процесса и улучшение физико-механических показателей изделий.

Поставленная цель достигается тем, что в способе получения лицевого кирпича, включающем приготовление шихты из глины и тонкоизмельченного известняка путем их смешения, увлажнение полученной шихты, последующее формование, сушку и обжиг, согласно изобретению, известняк в количестве 0,1 - 30 мас.% смешивают с 70-99,9 мас.% тонкоизмельченной глины, шихту увлажняют водой до 4-7%, а отпрессованные изделия сушат при температуре 105 - 110oC в течение 1 - 2 ч и обжигают в двухступенчатом режиме при температуре 480 - 550oC и 550 - 700oC в течение 1,5 - 2 и 1,5 - 2 ч соответственно.

Снижение энергоемкости технологического процесса в предлагаемом способе достигается за счет снижения температуры и сокращения времени обжига изделий. Повышение механической прочности изделий получают в результате изменения структуры происходящей в процессе термообработки изделий. Кроме того, предлагаемый способ экологически чист, так как отсутствуют вредные выбросы в атмосферу.

Предлагаемый способ реализуют следующим образом.

Тонкоизмельченные глину и известняк смешивают в количестве 0,1 - 30 и 70 - 99,9 мас. %, в зависимости от химического состава глины, и увлажняют до 4-7% водой. Затем прессуют изделия, например, кубики размером 20 х 20 х 20 мм и подвергают их сушке при температуре 105 - 110oC в течение 1 - 2 ч. Изделия обжигают в двух ступенчатом режиме при температуре 480 - 550oC и 550 - 700oC в течение 1,5-2 и 1,5-2 ч соответственно.

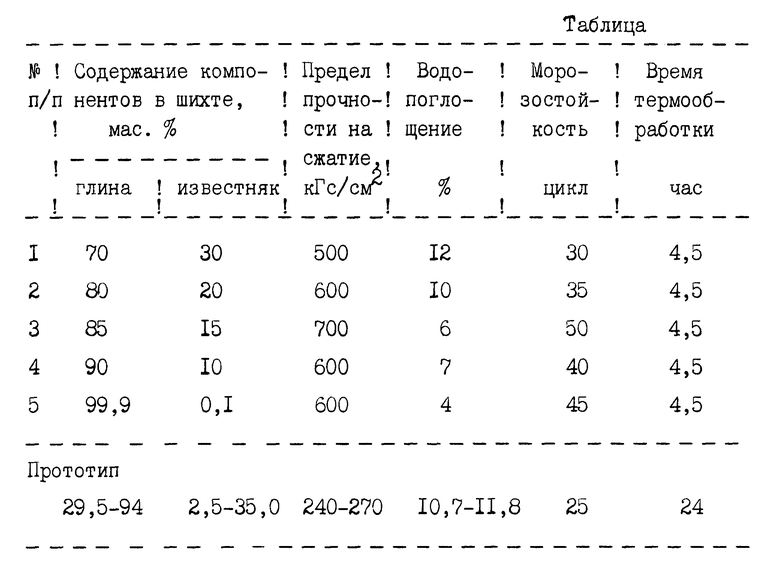

В таблице приведены физико-механические показатели изделий, получаемые в зависимости от изменения состава шихты при влажности 6% и температуре сушки 110oC в течение 1,5 ч и обжиге при температуре 550 и 650oC в течение 1,5 ч соответственно.

Опытным путем установлено, что с увеличением содержания известняка выше 30% снижаются прочностные характеристики изделий.

Увлажнение шихты менее 4% ухудшает режим прессования и снижает прочность изделий в результате расслоения шихты.

Увлажнение шихты более 7% увеличивает время сушки и вызывает растрескивание образцов во время сушки.

С повышением температуры обжига прочностные характеристики образцов ухудшаются, а снижение температуры обжига ниже 480oC ведет к увеличению времени обжига и снижению прочности изделий.

Предлагаемый способ позволяет существенно расширить сырьевую базу, так как в качестве сырья используют широко распространенную каолиновую глину, в том числе и засоренную карбонатными включениями. Это позволяет широко использовать местные сырьевые ресурсы и ликвидировать дорогостоящие дальние перевозки строительных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ИХ ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2126371C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2003 |

|

RU2243178C1 |

| СТРОИТЕЛЬНЫЙ КИРПИЧ, СПОСОБ И КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2275343C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| Способ получения цветных крапчатых керамических шамотных изделий (варианты) | 2020 |

|

RU2773836C1 |

| КЕРАМИЧЕСКОЕ ВЯЖУЩЕЕ АВТОКЛАВНОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ НА ЕГО ОСНОВЕ | 2003 |

|

RU2247696C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2005 |

|

RU2297400C2 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ ИЗ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 1996 |

|

RU2095329C1 |

| Шихта и способ изготовления керамических плиток | 1981 |

|

SU968010A1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

Способ получения лицевого кирпича относится к производству строительных материалов и может быть использован также при изготовлении черепицы, плитки и других изделий. Способ включает приготовление шихты из тонкоизмельченных глины и известняка путем их смешивания в количестве 70-99,9% и 0,1-30% соответственно, увлажнение шихты водой до 4-7% и прессование изделий. Отпрессованные изделия сушат при 105-110oC в течение 1-2 ч и обжигают в двухступенчатом режиме при 480-550oC и 550-700°С в течение 1,5-2 и 1,5-2 ч соответственно. Реализация способа обеспечивает снижение энергоемкости, сокращение длительности технологического процесса и улучшение физико-механических показателей изделий. 1 табл.

Способ получения лицевого кирпича, включающий приготовление шихты из глины и тонкоизмельченного известняка путем их смешения, увлажнение полученной шихты, последующее формование, сушку и обжиг, отличающийся тем, что известняк в количестве 0,1-30 мас.% смешивают с 70-99,9 мас.% тонкоизмельченной глины, шихту увлажняют водой до 4-7%, а отпрессованные изделия сушат при 105-110oC в течение 1-2 ч и обжигают в двухступенчатом режиме при 480-550oC и 550-700oC в течение 1,5-2 и 1,5-2 ч соответственно.

| Керамическая масса для изготовления строительных изделий | 1988 |

|

SU1606495A1 |

| Керамическая масса для изготовленияКиРпичА и СпОСОб ЕгО ОбжигА | 1979 |

|

SU833824A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИЦЕВЫХ КЕРАМИЧЕСКИХ СТЕНОВЫХ ИЗДЕЛИЙ И СПОСОБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2024463C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИЦЕВОГО КИРПИЧА | 1995 |

|

RU2083526C1 |

| АУТОЛОГИЧНАЯ ВАКЦИНА ДЛЯ ЛЕЧЕНИЯ ОНКОЛОГИЧЕСКИХ ЗАБОЛЕВАНИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2392946C2 |

Авторы

Даты

1999-05-20—Публикация

1997-08-07—Подача