(54) СПОСОБ ИСПЫТАНИЯ ГИДРОДИНАМИЧЕСКОГО ПОДШИПН11КА СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для испытаний гидродинамического подшипника скольжения | 1979 |

|

SU871018A1 |

| Способ испытания гидродинамического подшипника скольжения | 1987 |

|

SU1530970A2 |

| Способ испытания гидродинамического подшипника скольжения | 1990 |

|

SU1784850A1 |

| Машина для испытания гидродинамического подшипника скольжения | 1987 |

|

SU1530969A2 |

| СПОСОБ ИСПЫТАНИЯ НА УСТАЛОСТЬ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ КОЛЕНЧАТОГО ВАЛА НА ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2017 |

|

RU2645783C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ МАСЛЯНОГО СЛОЯ ШАТУННОГО ПОДШИПНИКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2028594C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

| Подшипниковый узел сателлита | 1981 |

|

SU1090941A1 |

| Гидродинамический подшипник скольжения для электродвигателя | 2024 |

|

RU2831314C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

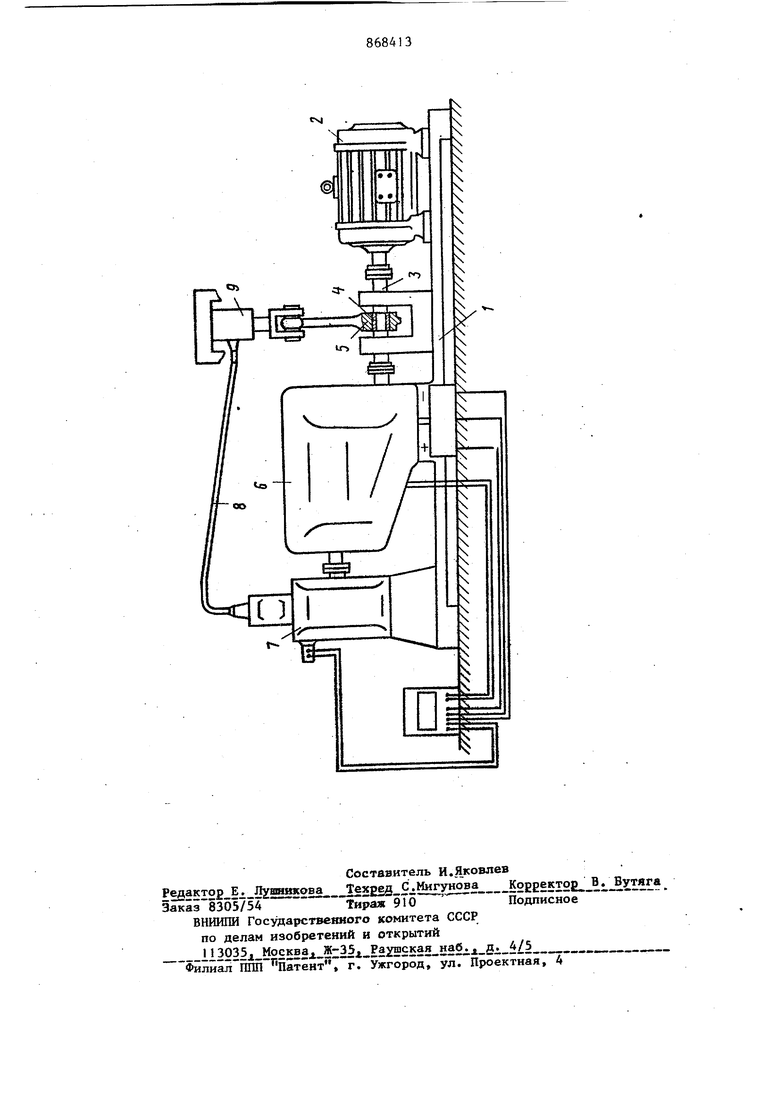

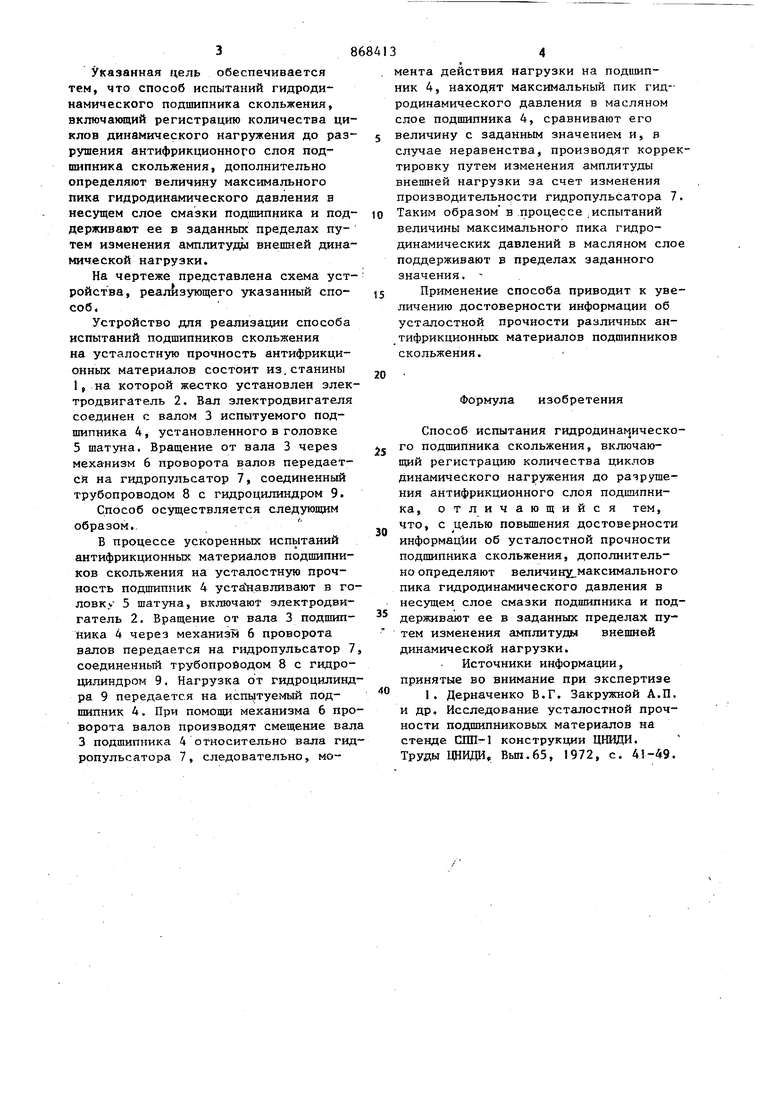

Изобретение относится к области машиностроения и может быть использовано при проведении испытаний подшипников скольжения на усталостную прочность. Известен способ испытания гидродинамического подшипника скольжения, включающий регистрацию количест ва циклов динамического нагружения до разрушения антифрикционного слоя подшипника . Недостатком этого способа является то, что в качестве величины нагруженности подшипника принята внешн динамическая сила, тогда как усталостное разрушение антифрикционных материалов вызьшается действием гидродинамических давлений, возникающих в масляном слое подшипника в процессе работы. Величина максимального пика гидродинамического давления находится в зависимости минимальной то щины масляного слоя, которая в свою очередь зависит от ряда параметров подшипника, таких как вязкость масла, диаметральный зазор, частоты вращения вала, искажение геометрии сопрягаемых деталей и т.д., обеспечить идентичность которых не представляется возможным. Таким образом, при одной, и той же величине внешней динамической нагрузки значение максимального пика гидродинамических давлений в масляном слое изменяется в значительных пределах. Поэтому оценку усталостной прочности антифрикщюнных материалов подшипников скольжения по результатам испытаний, основанных на том, что в ачестве критерия нагруженности подшипника принимается внешняя динамическая нагрузка, производить нельзя из-за большого рассеивания получаемых результатов . Цель изобретения - получение достоверной информации об усталостной прочности подщипника скольжения. 3 Указанная цель обеспечивается тем, что способ испытаний гидродинамического подшипника скольжения, включающий регистрацию количества ци клов динамического нагружения до разрушения антифрикционного слоя подшипника скольжения, дополнительно определяют величину максимального пика гидродинамического давления в несущем слое смазки подшипника и поддерживают ее в заданных пределах путем изменения амплитуды внешней динамической нагрузки. На чертеже представлена схема устройства, реал11зующего указанный способ. Устройство для реализации способа испытаний подшипников скольжения на усталостную прочность антифрикционных материалов состоит из.станины 1, на которой жестко установлен элек тродвигатель 2. Вал электродвигателя соединен с валом 3 испытуемого подшипника 4, установленного в головке 5 шатуна. Вращение от вала 3 через механизм 6 проворота валов передается на гидропульсатор 7, соединенный трубопроводом 8 с гидроцилиндром 9. Способ осуществляется следующим образом.. В процессе ускоренных испытаний антифрикционньк материалов подшипников скольжения на усталостную прочность подшипник 4 устанавливают в го ловку 5 шатуна, включают электродвигатель 2, Вращение от вала 3 подшипНика 4 через механизм 6 проворота валов передается на падропульсатор 7 соединенный трубопроводом В с гидроцилиндром 9. Нагрузка от гидроцилинд ра 9 передается на исш туемый подшипник 4. При помощи механизма 6 про ворота валов производят смещение вал 3 подшипника 4 относительно вала гид ропульсатора 7, следовательно, мо4мента действия нагрузки на подшипник 4, находят максимальный пик гид-родинамического давления в масляном слое подшипника 4, сравнивают его величину с заданным значением и, э случае неравенства, производят корректировку путем изменения амплитуды внешней нагрузки за счет изменения производительности гидропульсатора 7. Таким образом в .процессе .испытаний величины максимального пика гидродинамических давлений в масляном слое поддерживают в пределах заданного значения. Применение способа приводит к увеличению достоверности информации об усталостной прочности различных антифрикционных материалов подшипников скольжения. Формула изобретения Способ испытаиия гидродина ического подшипника скольжения, включающий регистрацию количества циклов динамического нагружения до разрушения антифрикционного слоя подшипниотличающийсячто, с целью повышения достоверности информации об усталостной прочности подшипника скольжения, дополнительно определяют величина-максимального пика гидродинамического давления в несущем слое смазки подшипника и поддерживают ее в заданных пределах путем изменения амплитуда внешней динамической нагрузки. Источники информации, принятые во внимание при зкспертизе I. Дерначенко В.Г. Закружной А.П. и др. Исследование усталостной прочности подшипниковых материалов на стенде С1Ш-1 конструкции ЦНИДИ. Труды ЦНИДИ, Вып.65, 1972, с. 41-49.

«Nl

Авторы

Даты

1981-09-30—Публикация

1979-03-21—Подача